Pytanie 1

Jeżeli wadliwa praca maszyny powoduje nierównomierne podawanie szytego materiału, to należy

Wynik: 8/40 punktów (20,0%)

Wymagane minimum: 20 punktów (50%)

Jeżeli wadliwa praca maszyny powoduje nierównomierne podawanie szytego materiału, to należy

Pasek skórzany naszyty od wewnątrz na górny brzeg obłożyn w celu wzmocnienia brzegu cholewki nazywany jest

Metodą wykończenia brzegów elementów cholewek, w której występuje ich rozdwajanie jest

Ścieniarka brzegów elementów cholewki wyposażona jest w nóż

W jakim systemie montażu obuwia, brzeg cholewki podczas ćwiekowania nie jest przejęty przez grań kopyta, lecz odwinięty na zewnątrz?

Podstawowym surowcem stosowanym do produkcji podeszw gumowych jest

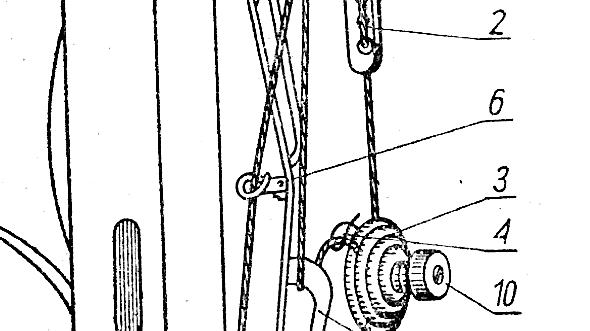

Element maszyny szyjącej oznaczony na rysunku numerem 3 to

Łączenie podszewek przyszw z obłożynami w obuwiu derbowym należy wykonać szwem

Jeżeli z jednej skóry wycięto elementy podstawowe i pomocnicze, to znaczy, że zastosowano metodę

W celu wzmocnienia brzegów dwóch części cholewki lub jej ozdoby wszywa się

Ćwiekacze bez okuć stosuje się do obuwia produkowanego systemem

Przy wytwarzaniu obuwia systemem gdyńkowym typu ASTRA należy zastosować ćwiekacze

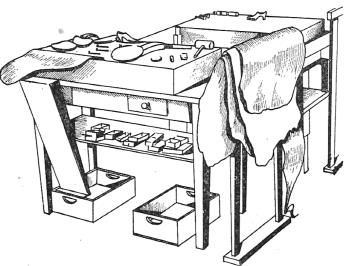

Na rysunku przedstawiono

Obcasy do czółenek, przedstawione na rysunku, należy wykonać z

Do czynności przygotowawczych do dublowania należy zaliczyć

Do odpadów bezużytecznych zaliczyć należy odpady klas

Łączenie dwóch części składowych cholewek nałożonych na siebie stronami zewnętrznymi odbywa się szwem

Podstawowym surowcem stosowanym do produkcji podeszw gumowych jest

Podczas obróbki obcasów zbijanych ze skórzanych składek należy wykonać ich

W celu wykończenia obuwia montowanego systemem przeszywanym należy zastosować kopyta

Po ścieraniu zaciągniętego brzegu cholewki należy wykonać

Zespół części obuwia okrywających górną powierzchnię stopy do wysokości lub razem z kostką nazywa się

W jakim systemie montażu obuwia, brzeg cholewki podczas ćwiekowania nie jest przegięty przez grań kopyta, lecz odwinięty na zewnątrz?

Połączenie zewnętrznego brzegu pasa z podeszwą należy wykonać na

Nieprawidłowo nawinięta szpulka może powodować

Do odpadów bezużytecznych zaliczyć należy odpady klas

Lekka tkanina bawełniana, dwustronnie drapana stosowana na podszewki do obuwia zimowego, to

Łączenie wierzchu z podszewką cholewki, które złożone są stronami zewnętrznymi do siebie przeszywa się jednym rzędem ściegów zwartych, odwraca i ponownie przeszywa się szwem

Numerem 1 oznaczono na rysunku ścienianie

Sprawdzenia prawidłowości szycia cholewek dokonuje się za pomocą

Brzegi obcasów ze styrogumu należy wyrównać na

Optymalna zawartość wody przy nawilżaniu cholewek skórzanych nie powinna przekraczać

Przyczepienie podpodeszwy do podstawy kopyta należy wykonać na

Częścią składową spodu obuwia, której zadaniem jest utrzymanie kształtu obuwia jest

Nierównomierne podawanie zszywanych na maszynie szyjącej elementów spowodowane jest

Kolorowe aplikacje na cholewkach uzyskuje się, stosując

Reakcja poliaddycji składników wyjściowych jest podstawowym procesem chemicznym w produkcji podeszw

Jeżeli wadliwa praca maszyny powoduje nierównomierne podawanie szytego materiału, to należy

Pierwszą czynnością przy wykończeniu brzegu spodu obuwia całoskórzanego jest

Pierwszą czynnością technologiczną montażu obuwia systemem pasowym jest