Pytanie 1

Symbol graficzny będący oznaczeniem punktu zerowego obrabiarki, przedstawia rysunek

Wynik: 16/40 punktów (40,0%)

Wymagane minimum: 20 punktów (50%)

Symbol graficzny będący oznaczeniem punktu zerowego obrabiarki, przedstawia rysunek

Przedstawiony symbol graficzny jest oznaczeniem (w widoku z góry) podpory

Na podstawie danych w tabeli i treści zadania oblicz wartość posuwu minutowego ft = fz • z • n przy obróbce stopu aluminium frezem pełnowęglikowym czteroostrzowym o średnicy d1 = 10 mm, jeżeli prędkość obrotowa wrzeciona n = 4000 obr/min.

| Zalecane parametry skrawania dla frezów pełnowęglikowych | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Materiał | Wytrzymałość | nr DIN | nr | vc | fz(mm) przy Ø frezu d1 | ||||

| N/mm² | materiałowy | m/min | 2-3 | 4-5 | 6-10 | 12-16 | 20 | ||

| Stop aluminium < 10% Si | ~550 | AlMg 3 | 3 3535 3 4365 | 800 | 0,02 | 0,03 | 0,05 | 0,08 | 0,12 |

Który element programu ISO zawiera dane dotyczące aktywacji funkcji kompensacji w prawo dla narzędzia?

Co nie jest przyrządem do pomiaru?

Jak określa się punkt ustalony przez programistę, względem którego definiowane są współrzędne w programie obróbczo-technologicznym?

Jakie rozwiązanie stosuje się do mocowania frezów piłkowych?

Wzrost twardości zewnętrznej warstwy materiału w trakcie obróbki skrawaniem określa się jako

Wynik pomiaru na przedstawionym głębokościomierzu mikrometrycznym ma wartość

Aby wykonać ślimak walcowy w warunkach produkcji jednostkowej, najlepiej użyć

Który z poniższych zapisów w programie sterującym aktywuje podprogram?

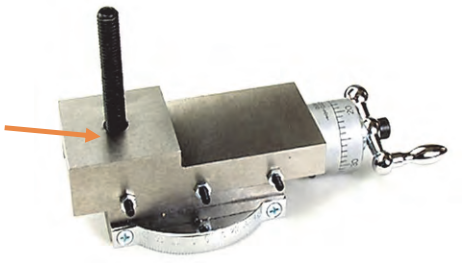

Na saniach narzędziowych przedstawionych na zdjęciu w miejscu oznaczonym strzałką należy zamocować

Korzystając z danych w tabeli, dobierz stos płytek wzorcowych do kontroli wymiaru 14,86 mm

| Tabela płytek wzorcowych długości wg DIN 861/2 | |

|---|---|

| Szereg | Wymiar płytki |

| 0,005 | 1,005 |

| 0,01 | 1,01; 1,02; 1,03; 1,04; 1,05; 1,06; 1,07; 1,08; 1,09; 1,10; 1,11; 1,12; 1,13; 1,14; 1,15; 1,16; 1,17; 1,18; 1,19 |

| 0,1 | 1,20; 1,30; 1,40; 1,50; 1,60; 1,70; 1,80; 1,90 |

| 1 | 2; 3; 4; 5; 6; 7; 8; 9 |

| 10 | 10; 20; 30; 40; 50; 60; 70; 80; 90; 100 |

Podczas toczenia zewnętrznej powierzchni walca o średnicy 30 mm i długości 200 mm, wałek był zamocowany jedynie w uchwycie trójszczękowym samocentrującym. W trakcie serii próbnej wyprodukowane wałki miały zbyt duże odchyłki kształtu. W tej sytuacji następne wałki powinny być toczone

Na podstawie informacji zawartych w programie sterującym określ numer gniazda narzędziowego, w którym należy zamocować nóż przecinak.

| M33 |

| G90 T1 D10 M4 S800 |

| G00 X36 Z0 |

| G01 X-1 F0.1 (TOCZENIE CZOŁA) |

| G00 X100 Z100 |

| T2 D4 S500 |

| G00 X36 Z-50 |

| G01 X0 F0.06 (PRZECINANIE) |

| G00 X100 Z100 |

| M30 |

W której instrukcji programu zawarta jest informacja o pracy noża podczas nacinania gwintu o stałym skoku?

Narost najczęściej powstaje w trakcie skrawania metali

Jakim sprawdzianem przeprowadza się ostateczne weryfikacje dokładności otworu φ20H7?

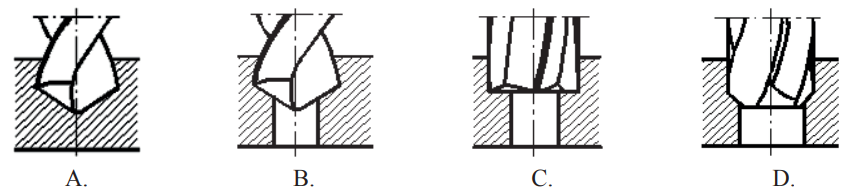

Zabieg powiercania przedstawiono na rysunku oznaczonym literą

Jaką wartość ma posuw wiertła w mm/min przy danych parametrach: prędkość skrawania vc = 30 m/min, średnica wiertła D = 10 mm, posuw na obrót fo = 0,1 mm/obrót? Należy przyjąć, że π = 3

Średnica wałka przed procesem toczenia wynosi 78 mm. Jaką głębokość skrawania powinno się ustawić, aby po wykonaniu dwóch przejść noża tokarskiego uzyskać średnicę wynoszącą 74 mm?

Jaką funkcję pełni wrzeciono przechwytujące w centrum tokarskim?

Przedstawiony na rysunku panel sterowania zaciskiem mocowania narzędzia we frezarce wyposażony jest w przyrząd pomiarowy umożliwiający bezpośrednią kontrolę

Aby zweryfikować prostoliniowość prowadnic obrabiarki, należy zastosować

Jaką liczbę wartości korekcyjnych mają wiertła używane w obrabiarkach CNC?

Aby usunąć zadziorność krawędzi otworu i wykonać wgłębienie pod łeb śruby, powinno się używać

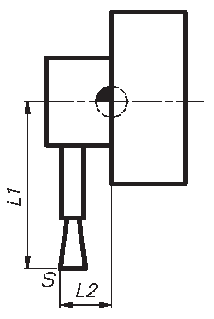

Przedstawiony na rysunku sprawdzian (oznaczenie MSLb 15÷21) służy do kontroli

Która maszyna jest wykorzystywana w produkcji na dużą skalę lub masowej, przeznaczona do obróbki precyzyjnych otworów o kształtach wielobocznych i wielowypustowych, usuwająca cały nadmiar materiału podczas jednego ruchu narzędzia?

Zapis PN-EN ISO 6411-B2,5/8, stosowany na rysunkach technicznych, oznacza

W systemie sterowania CNC funkcja G90 oznacza

Położenie punktu "S" (wierzchołek ostrza noża) podaje się względem punktu

Aby zmierzyć grubość zębów kół zębatych o zębach prostych i skośnych, należy zastosować

Aby wykonać przetoczenie wnętrza szczęk miękkich (bez pisania programu), operator tokarki CNC powinien aktywować ją w trybie pracy

Korektory narzędzi są ustawiane na obrabiarce CNC w odniesieniu do punktu

Jaką funkcję wykorzystuje się do zakończenia podprogramu?

Jaką maszynę należy wykorzystać do obróbki finalnej czopa wałka po procesie hartowania?

Zapis PN-EN ISO 6411-B2,5/8 stosowany w rysunkach wykonawczych służy do identyfikacji

Ile wartości kompensacyjnych posiadają wiertła używane w obrabiarkach numerycznych?

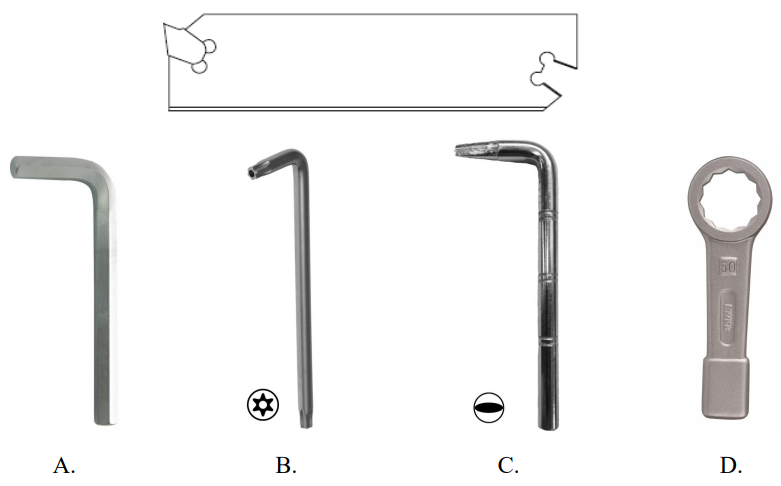

Który klucz jest stosowany w celu wymiany płytki skrawającej w przecinaku listwowym przedstawionym na rysunku?

Miejsce na każdej osi ruchu, które jest ściśle określone przez wyłączniki krańcowe, nosi nazwę