Pytanie 1

W urządzeniu mechatronicznym zastosowano pasek zębaty jako mechanizm przenoszenia napędu. W trakcie regularnej inspekcji tego paska należy przede wszystkim ocenić stopień jego zużycia oraz

Wynik: 36/40 punktów (90,0%)

Wymagane minimum: 20 punktów (50%)

W urządzeniu mechatronicznym zastosowano pasek zębaty jako mechanizm przenoszenia napędu. W trakcie regularnej inspekcji tego paska należy przede wszystkim ocenić stopień jego zużycia oraz

Jakiego symbolu należy użyć, pisząc program dla sterownika PLC, gdy chcemy odwołać się do 8-bitowej komórki pamięci wewnętrznej klasy M?

Jaka będzie różnica w warunkach pracy urządzenia mechatronicznego, jeżeli zamiast sensorów w obudowie IP 44 zastosowane będą sensory o takich samych parametrach, lecz w obudowie IP 54?

| Stopnie ochrony IP zgodnie z normą PN-EN 60529 | |||

|---|---|---|---|

| Oznaczenie | Ochrona przed wnikaniem do urządzenia | Oznaczenie | Ochrona przed wodą |

| IP 0X | brak ochrony | IP X0 | brak ochrony |

| IP 1X | obcych ciał stałych o średnicy > 50 mm | IP X1 | kapiącą |

| IP 2X | obcych ciał stałych o średnicy > 12,5 mm | IP X2 | kapiącą – odchylenie obudowy urządzenia do 15° |

| IP 3X | obcych ciał stałych o średnicy > 2,5 mm | IP X3 | opryskiwaną pod kątem odchylonym max. 60° od pionowego |

| IP 4X | obcych ciał stałych o średnicy > 1 mm | IP X4 | rozpryskiwaną ze wszystkich kierunków |

| IP 5X | pyłu w zakresie nieszkodliwym dla urządzenia | IP X5 | laną strumieniem |

| IP 6X | pyłu w pełnym zakresie | IP X6 | laną mocnym strumieniem |

| -- | -- | IP X7 | przy zanurzeniu krótkotrwałym |

W programie PLC sygnały niskie lub wysokie przypisane m.in. do wejść i wyjść dyskretnych powinny być definiowane jako zmienne w formacie

Gdzie nie powinno się stosować urządzeń mechatronicznych z silnikiem komutatorowym?

Na diagramach systemów hydraulicznych przyłącze rury odpływowej rozdzielacza oznacza się symbolem literowym

Jakie kluczowe cechy funkcjonalne powinien mieć system sterowania układem nawrotnym dla silnika elektrycznego?

Jaką czynność projektową nie jest możliwe zrealizowanie w oprogramowaniu CAM?

Najwyższą precyzję pomiaru rezystancji uzwojenia silnika elektrycznego zapewnia metoda

Aby zmienić kierunek obrotu wirnika silnika bocznikowego prądu stałego bez przesterowania maszyny, co należy zrobić?

Trójfazowy silnik indukcyjny klatkowy zasilany nominalnym napięciem uruchamia się i działa prawidłowo, lecz po obciążeniu zbyt mocno się nagrzewa. W jaki sposób można ustalić przyczynę?

Jaki typ zaworu powinno się użyć w układzie pneumatycznym, aby zachować ciśnienie na określonym poziomie?

Aby szybko zmienić rozmiary projektowanego elementu w programie CAD, należy zastosować metodę modelowania

Który z wymienionych kwalifikatorów działań, wykorzystywanych w metodzie SFC, może być pominięty w opisie bloku akcji, nie wpływając na sposób realizacji przypisanego w nim działania?

Jaki rodzaj czujnika wykorzystuje się do pomiaru odległości w zastosowaniach przemysłowych?

Którego symbolu graficznego należy użyć, aby przedstawić na schemacie układu cyfrowego bramkę logiczną, której wyjście Y=1 tylko wtedy, gdy A ≠ B?

Ręczne sterowanie prasą hydrauliczną postanowiono zastąpić automatycznym zarządzaniem przy pomocy sterownika PLC. Parametry technologiczne prasy pozostają bez zmian. Jakie elementy powinien uwzględniać projekt modernizacji prasy?

Jakie symptomy pracy jednofazowego silnika klatkowego mogą wskazywać na uszkodzenie kondensatora?

Jakie ciśnienie powietrza powinno panować w komorze siłownika jednostronnego działania o powierzchni tłoka A = 0,005 m2 oraz sprawności η = 0,7, aby siła przenoszona przez tłoczysko wynosiła F = 2100 N? (F = η· p · A)

Na podstawie tabeli z dokumentacji techniczno-ruchowej przekładni napędu wskaż wszystkie czynności konserwacyjne, które należy przeprowadzić po upływie 4 lat i 3 miesięcy od przyjęcia jednostki napędowej do eksploatacji.

| Lp. | Czynność | Odstępy czasu |

|---|---|---|

| 1 | Sprawdzenie odgłosów z kół zębatych, łożysk | co 1 miesiąc |

| 2 | Sprawdzenie temperatury obudowy (maksymalna 90°C) | |

| 3 | Wizualne sprawdzenie uszczelnień | |

| 4 | Usunięcie kurzu, pyłu z powierzchni napędu | |

| 5 | Oczyszczenie korka odpowietrzającego i jego bezpośredniego otoczenia | co 3 miesiące |

| 6 | Sprawdzenie śrub montażowych korpusu napędu | co 6 miesięcy |

| 7 | Sprawdzenie amortyzatorów gumowych | co 48 miesięcy |

| 8 | Wizualne sprawdzenie uszczelnień wału i ewentualnie wymiana |

Jaką grupę oznaczeń powinno się wykorzystać do przedstawienia przyłącza czterodrogowych rozdzielaczy hydraulicznych na schemacie układu hydraulicznego?

Jakie powinno być ciśnienie powietrza zasilającego siłownik, którego powierzchnia tłoka wynosi S = 0,003 m2, aby uzyskać siłę F = 1,5 kN?

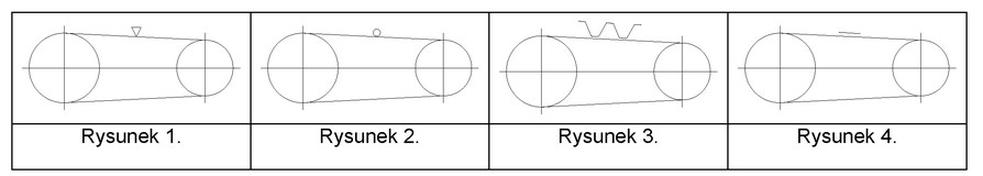

Symbol graficzny przekładni z pasem okrągłym, który należy umieścić na schemacie mechanicznym, przedstawiono na

W przypadku PLC, odwołanie do zmiennej 32-bitowej powinno być zapisane w formacie rozpoczynającym się literą

Falowniki używane w przetwornicach częstotliwości mają na celu regulację

Jaki czujnik powinien zostać zainstalowany na obudowie siłownika, aby monitorować położenie tłoczyska z magnesem?

Wysokoobrotowy silnik pneumatyczny o budowie turbinowej powinien być smarowany olejem mineralnym w sposób

Na podstawie harmonogramu czynności serwisowych przedstawionych w tabeli określ, jak często należy przeprowadzać kontrolę działania zaworów bezpieczeństwa.

| Harmonogram czynności serwisowych (fragment) | ||

|---|---|---|

| Lp. | Czynność serwisowa | Okres wykonywania |

| 1. | Sprawdzanie temperatury pracy | Codziennie |

| 2. | Kontrola przewodu zasilającego | Codziennie |

| 3. | Sprawdzanie podciśnienia generowanego przez sprężarkę | Co 3 miesiące |

| 4. | Kontrola obiegu oleju w sprężarce | Co 3 miesiące |

| 5. | Sprawdzanie zaworów | Co 6 miesięcy |

| 6. | Kontrola działania zaworów bezpieczeństwa | Co 6 miesięcy |

| 7. | Kontrola ustawień zabezpieczenia przeciążeniowego w sprężarce | Co 6 miesięcy |

| 8. | Sprawdzanie rurociągu, skraplacza, części chłodniczych | Co rok |

| 9. | Sprawdzanie łączników i bezpieczników | Co rok |

Która z podanych sieci w systemach mechatronicznych funkcjonuje jako sieć bezprzewodowa?

Który z poniższych typów czujników używany jest do wykrywania pozycji tłoka siłownika beztłoczyskowego, na którym zamontowane są magnesy?

Które z instrukcji dotyczących obsługi frezarki jest niewłaściwe?

Jakie z poniższych działań może być realizowane podczas eksploatacji pompy hydroforowej?

Jakim kolorem sygnalizowane jest w sterowniku PLC działanie w trybie RUN?

Jakiej z wymienionych funkcji nie realizuje system SCADA?

Zakłada się, że projektowane urządzenie mechatroniczne będzie umieszczone w obudowie IP 65. Oznacza to, że

| Stopnie ochrony IP zgodnie z normą PN-EN 60529 | |||

|---|---|---|---|

| Oznaczenie | Ochrona przed wnikaniem do urządzenia | Oznaczenie | Ochrona przed wodą |

| IP 0X | brak ochrony | IP X0 | brak ochrony |

| IP 1X | obcych ciał stałych o średnicy > 50 mm | IP X1 | kapiąca |

| IP 2X | obcych ciał stałych o średnicy > 12,5 mm | IP X2 | kapiąca – odchylenie obudowy urządzenia do 15° |

| IP 3X | obcych ciał stałych o średnicy > 2,5 mm | IP X3 | opryskiwaną pod kątem odchylonym max. 60° od pionowego |

| IP 4X | obcych ciał stałych o średnicy > 1 mm | IP X4 | rozpryskiwaną ze wszystkich kierunków |

| IP 5X | pyłu w zakresie nieszkodliwym dla urządzenia | IP X5 | laną strumieniem |

| IP 6X | pyłu w pełnym zakresie | IP X6 | laną mocnym strumieniem |

| -------- | -------- | IP X7 | przy zanurzeniu krótkotrwałym |

| IP X8 | przy zanurzeniu ciągłym | ||

Do którego segmentu pamięci w sterowniku PLC podczas wykonywania programu są generowane odniesienia do sprawdzania stanów fizycznych wejść urządzenia?

Jaki blok funkcjonalny powinien być zastosowany w systemie sterującym, który umożliwia śledzenie liczby pojazdów na parkingu?

Podczas diagnostyki systemu mechatronicznego, co jest kluczowym parametrem do zmierzenia?

Na wyświetlaczu panelu operatorskiego falownika wyświetla się kod błędu F005. Określ na podstawie tabeli z instrukcji serwisowej co może być przyczyną sygnalizowania wystąpienia błędu.

| Kod błędu | Opis uszkodzenia | Czynności naprawcze |

|---|---|---|

| F001 | Przepięcie | Sprawdź czy wielkość napięcia zasilania jest właściwe dla znamion falownika i sterowanego silnika. Zwiększyć czas opadania częstotliwości (nastawa P003). Sprawdź czy moc hamowania mieści się w dopuszczalnych granicach. |

| F002 | Przetężenie | Sprawdź czy moc falownika jest odpowiednia do zastosowanego silnika. Sprawdź czy długość kabli zasilających silnika nie jest zbyt duża. Sprawdź czy nie nastąpiło przebicie izolacji uzwojeń silnika lub przewodów kabli zasilających. Sprawdź czy wartości nastaw P081 - P086 są zgodne z wartościami danych znamionowych silnika. Sprawdź czy wartość nastawy P089 jest zgodna z wielkością rzeczywistej rezystancji uzwojeń stojana silnika. Zwiększ czas narastania częstotliwości wyjściowej P002. Zmniejsz wielkości forsowania częstotliwości (wartość nastaw P078 i P079). Sprawdź czy wał silnika nie jest zablokowany lub przeciążony. |

| F003 | Przeciążenie | Sprawdź czy silnik nie jest przeciążony. Zwiększ częstotliwość maksymalną (wartość nastawy P013) w przypadku gdy używany jest silnik o dużym poślizgu znamionowym. |

| F005 | Przegrzanie falownika (zadziałanie wewnętrznego termistora PTC) | Sprawdź czy temperatura otoczenia przekształtnika nie jest zbyt wysoka. Sprawdź czy wloty i wyloty powietrza chłodzącego obudowy falownika nie są przysłonięte przez elementy sąsiadujące. Sprawdź czy wentylator chłodzący funkcjonuje prawidłowo. |

| F008 | Przekroczenie okresu oczekiwania na sygnał z łącza szeregowego | Sprawdź poprawność łącza szeregowego. Sprawdź prawidłowość ustawienia parametrów komunikacji łącza szeregowego (wartości nastaw P091 - P093). |

Ekonomiczne oraz szerokie regulowanie prędkości obrotowej silnika prądu stałego bocznikowego możliwe jest przez