Pytanie 1

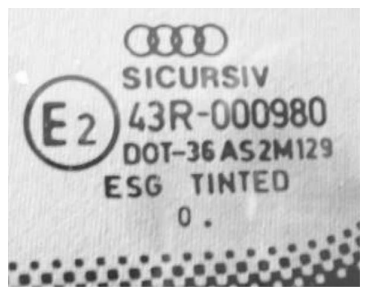

Na podstawie umieszczonego oznaczenia na szybie pojazdu wskaż jej miesiąc produkcji.

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Na podstawie umieszczonego oznaczenia na szybie pojazdu wskaż jej miesiąc produkcji.

Oznaczenie 7 1/2 J x 15 umieszczone na obręczy koła samochodowego wskazuje na obręcz

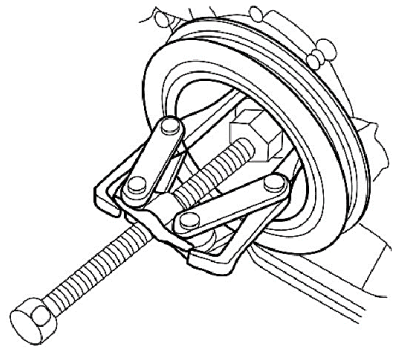

Przedstawiony na ilustracji zespół jest elementem

Jakie materiały stosuje się do produkcji wysoko obciążonych pierścieni tłokowych?

W trakcie wymiany wtryskiwaczy konieczne jest również zastąpienie

Pojawiające się w zbiorniczku wyrównawczym systemu chłodzenia pęcherzyki powietrza mogą być efektem uszkodzenia

Czas wymiany uszczelki podgłowicowej w silniku wynosi 2,3 rbg, a całkowity koszt części zamiennych to 339,00 zł netto. Jaki jest całkowity koszt brutto naprawy (VAT 23%), przy założeniu, że cena za 1 rbg to 70,00 zł netto?

W standardowym układzie napędowym do połączenia skrzyni biegów z tylnym mostem wykorzystywany jest

W samochodzie z przednim zablokowanym układem napędowym, podczas przyspieszania i skrętu w prawo, słychać stuki z przedniego koła. Te objawy mogą sugerować zużycie

Metaliczny dźwięk pochodzący z górnej części silnika może świadczyć

Przy oddawaniu pojazdu do naprawy w Autoryzowanym Serwisie Obsługi należy przygotować

Zgodnie z informacjami od producenta, właściwa zbieżność kół przednich pojazdu powinna wynosić

1,5 mm ± 1,5 mm. Która z podanych wartości nie mieści się w zakresie tolerancji?

Wymianę pasa napędowego sprzętu silnika należy zrealizować

Który z poniższych elementów służy do redukcji wibracji w układzie zawieszenia?

Na szczelność przestrzeni roboczej cylindrów nie oddziałuje

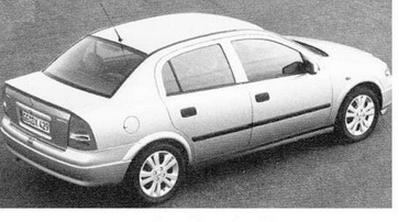

Na rysunku przedstawiono nadwozie pojazdu typu

Aby zamówić właściwe części do naprawy pojazdu,

Jak powinno odbywać się przetransportowanie osoby poszkodowanej z podejrzeniem urazu kręgosłupa?

Aby ustalić przyczynę braku maksymalnych wydajności silnika przy całkowicie otwartej przepustnicy, gdy nie stwierdza się innych symptomów, należy w pierwszej kolejności przeprowadzić pomiar

Przedstawiona na rysunku kontrolka umieszczana na desce rozdzielczej pojazdu

Niski wynik uzyskany w pomiarze przeprowadzonym metodą Eusama wskazuje na potrzebę wymiany

Jakie są metody weryfikacji efektywności działania hamulca roboczego po dokonaniu naprawy?

Pierwszym krokiem przed przeprowadzeniem badania okresowego w Stacji Kontroli Pojazdów jest

Wskaźnik TWI określa minimalną głębokość bieżnika dla opon wielosezonowych, która wynosi

Aby wykonać odczyt pamięci błędów systemu ABS, należy zastosować

W jakich sytuacjach stosuje się spawanie jako metodę naprawy?

W skład systemu kierowniczego nie zalicza się

Elementem odpowiedzialnym za wyrównanie prędkości obrotowych sprzęganych komponentów działających w mechanicznej skrzyni biegów jest

Srednicówka czujnikowa jest wykorzystywana do pomiaru średnicy

Termin DOHC odnosi się do układu

Na podstawie informacji zawartych w tabeli określ koszt brutto wymiany ogumienia letniego na zimowewykonywane przez jednego pracownika. Stawka VAT wynosi 23%.

| Lp. | nazwa części/usługi | cena netto |

|---|---|---|

| 1 | opona zimowa 1 szt. | 250,00 zł |

| 2 | wymiana opony z wyważeniem 1 szt. | 25,00 zł |

| 3 | wyważenie koła 1szt | 10,00 zł |

Na rysunku przedstawiono sposób

Jakim przyrządem wykonujemy pomiar ciśnienia powietrza w oponach?

Podczas realizacji wymiany łożysk kół przednich, dla zapewnienia bezpieczeństwa pracy oraz właściwej pozycji mechanika, powinno się

Na podstawie zamieszczonego wyniku uzyskanego podczas badania spalin, zawartość węglowodorów wynosi

Trudności w włączaniu biegów mogą być spowodowane

Jaka jest wartość temperatury, do której należy rozgrzać silnik w celu jego zdiagnozowania pod kątem emisji zanieczyszczeń gazowych spalin?

| Temperatura oleju | Temperatura cieczy chłodzącej | |

|---|---|---|

| A. | min. 70°C | min. 80°C |

| B. | min. 80°C | min. 70°C |

| C. | max. 60°C | max. 70°C |

| D. | max. 70°C | max. 80°C |

Największa dopuszczalna różnica w sile hamowania pomiędzy kołami tej samej osi wynosi

Gdy samochód wjeżdża na wzniesienie, obroty silnika rosną, podczas gdy prędkość liniowa pojazdu spada, co może być tego przyczyną?

Zanim rozpoczniesz badanie poprawności funkcjonowania układu hamulcowego w Stacji Kontroli Pojazdów, co należy zrobić w pierwszej kolejności?