Pytanie 1

SEFI (SFI) to system wtryskowy

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

SEFI (SFI) to system wtryskowy

W trakcie inspekcji głowicy silnika zauważono jej deformację, która polegała na zniekształceniu powierzchni styku z kadłubem. Odzyskanie właściwego kształtu głowicy jest możliwe poprzez przeprowadzenie obróbki

Jakie jest łączne wydatki na naprawę systemu smarowania, jeśli cena pompy oleju wynosi 145 zł, filtr oleju kosztuje 45 zł, a cena oleju silnikowego to 160 zł? Czas potrzebny na naprawę to 150 minut przy stawce za godzinę roboczą wynoszącej 100 zł?

Na jaki kolor jest zabarwiony olej do automatycznej skrzyni biegów ATF?

Jakie ciśnienie oleju w systemie smarowania silnika jest prawidłowe, gdy obroty mieszczą się w zakresie od 2000 do 3000 obr/min?

W wyniku kontroli zawieszenia tylnego pojazdu stwierdzono pęknięcie sprężyny zawieszenia i wyciek płynu hydraulicznego jednego z amortyzatorów. Pozostałe elementy nie wykazują uszkodzeń, należy jednak wymienić nakrętki samokontrujące (2 szt. na amortyzator). Szacunkowy koszt części zamiennych wyniesie

| Nazwa części | Cena jednostkowa [zł] |

|---|---|

| Amortyzator | 220,00 |

| Sprężyna | 145,00 |

| Nakrętka samokontruąca | 1,00 |

Termin DOHC odnosi się do układu

Podczas testu diagnostycznego komputer pokładowy wskazuje błąd systemu paliwowego. Co należy sprawdzić w pierwszej kolejności?

Jednorodne, nadmierne zużycie centralnej części bieżnika opony, występujące wzdłuż całego obwodu, jest spowodowane?

Pomiar jałowego skoku pedału hamulca przeprowadza się przy użyciu

Współczesne bloki silników z zapłonem wewnętrznym przeważnie są produkowane z

W funkcjonowaniu podnośników hydraulicznych stosowane jest prawo

Jakie jest zadanie systemu ABS?

W celu przeprowadzenia pomiaru zadymienia spalin samochodu nie powinno się

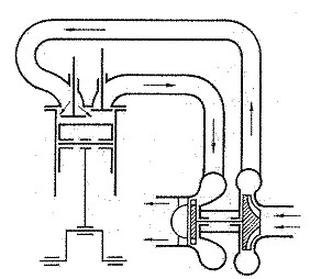

Na rysunku przedstawiono sposób działania układu

W jakiej sekwencji powinno się dokręcać śruby trzymające głowicę silnika?

Aby zmierzyć wielkość luzu na zamku pierścienia tłokowego, jaki przyrząd należy zastosować?

Aby wykonać badanie diagnostyczne głośności dźwięku z układu wydechowego pojazdu, należy zastosować

Najczęściej tarcze hamulcowe produkowane są z

Reperacja uszkodzonego elastycznego elementu gumowego w zawieszeniu układu wydechowego polega na jego

Na rysunku przedstawiono nadwozie typu

Łączny koszt wymiany dwóch zderzaków wymienionych w tabeli (uwzględniający koszt części i pracy mechanika przy wymianie), przy cenie 1 rg. wynoszącej 80 zł i rabacie 5% na całą naprawę, wynosi

| Opis czynności | Miejsce | Rodzaj | rg | Cena |

|---|---|---|---|---|

| Zderzak | P | WY | 1 | 500 |

| Zderzak | T | WY | 0.5 | 300 |

W systemie chłodzenia cieczą silnika spalinowego wykorzystywane są pompy

Podczas demontażu łożysk z uszczelniającym pierścieniem, siłę należy kierować bezpośrednio na

Która z poniższych czynności musi być wykonana przy wymianie klocków hamulcowych?

Podczas montażu nowego łańcucha rozrządu konieczna jest również wymiana

Jakie materiały stosuje się do produkcji wysoko obciążonych pierścieni tłokowych?

Zauważalny wzrost ciśnienia sprężania silnika podczas testu olejowego wskazuje na uszkodzenie

Wymiana uszczelki głowicy silnika jest konieczna w przypadku

Za utrzymanie trakcji w pojeździe poruszającym się odpowiada system

Uszkodzony gwint w otworze świecy zapłonowej w głowicy silnika można naprawić przy użyciu

Rezystancję oblicza się jako

Aby dokonać weryfikacji i pomiarów wału korbowego, na początku należy

Nadmierne zużycie wewnętrznej krawędzi bieżnika jednego z kół osi przedniej wskazuje na

Jak przeprowadza się naprawę niewielkiego uszkodzenia opony bezdętkowej?

Ciśnienie definiujemy jako siłę działającą na jednostkę

Czynność, którą można pominąć przed rozpoczęciem badań diagnostycznych, to

Miganie lampki MIL na desce rozdzielczej pojazdu oznacza

Sprzęt do wyważania kół pojazdów jest elementem wyposażenia stacji do

W celu dogładzania gładzi cylindrów silników spalinowych stosuje się