Pytanie 1

W magazynie znajduje się 80 t bieżącego zapasu, 10 t zapasu zabezpieczającego, 3 t zapasu zbędnego i 7 t zapasu nadmiarowego. Jaki procent całkowitego zapasu zgromadzonego w magazynie stanowi zapas nierotujący?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

W magazynie znajduje się 80 t bieżącego zapasu, 10 t zapasu zabezpieczającego, 3 t zapasu zbędnego i 7 t zapasu nadmiarowego. Jaki procent całkowitego zapasu zgromadzonego w magazynie stanowi zapas nierotujący?

Rodzaj zarządzania w systemie logistycznym dotyczący obiegu informacji obejmuje

Kategoria produktów o małym udziale w ogólnej wielkości popytu na produkcję lub sprzedaż, generująca niskie przychody, to w klasyfikacji analizy asortymentu wyrobów

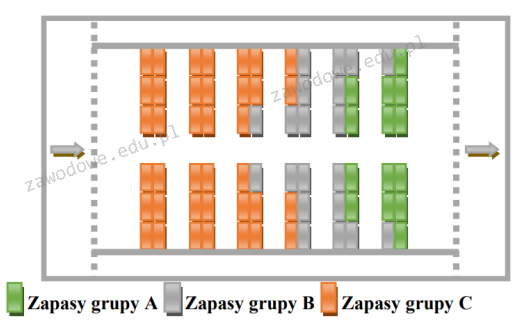

Na ilustracji jest przedstawione rozmieszczenie w magazynie grup zapasów wydzielonych na podstawie analizy ABC sporządzonej według kryterium

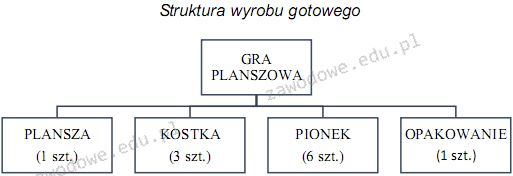

Przedsiębiorstwo otrzymało zamówienie na 1 500 gier planszowych. W magazynie wyrobów gotowych znajduje się 645 gier planszowych, a produkcja w toku wynosi 185 gier planszowych. Uwzględniając stan magazynowy, produkcję w toku oraz strukturę wyrobu gotowego oblicz, ile kostek brakujących do realizacji zamówienia gier planszowych, należy wydać z magazynu?

Dostawca wykonuje dostawę materiału w ciągu 6 dni od momentu złożenia zamówienia. Materiał jest przekazywany do produkcji następnego dnia po dostawie. Kiedy należy złożyć zamówienie na materiał, aby był on wydany do produkcji 11 i 16 maja?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie są negatywne aspekty transportu drogowego?

Cechą korzystną składowania blokowego jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie jest zasięg działalności regionalnych centrów logistycznych?

Złożone operacje logistyczne wymagają przeprowadzenia analizy strategicznej dotyczącej transportu. Na podstawie uzyskanych danych podejmowane są decyzje?

Oblicz roczną kwotę za przechowywanie 4 000 sztuk produktów, jeżeli jednostkowy roczny koszt ich magazynowania wynosi 40,00 zł, a marża zysku stosowana przez magazyn wynosi 30%

System informatyczny wykorzystywany do zarządzania stanami magazynowymi określany jest angielskim akronimem

Rodzajem środka transportu i manipulacji o ograniczonym zasięgu, który umożliwia przemieszczenie towarów zarówno w pionie, jak i poziomie, a także pod odpowiednim kątem, jest

Jedną z korzyści krótkiego łańcucha dystrybucji jest

Kierownik magazynu jest odpowiedzialny m.in. za

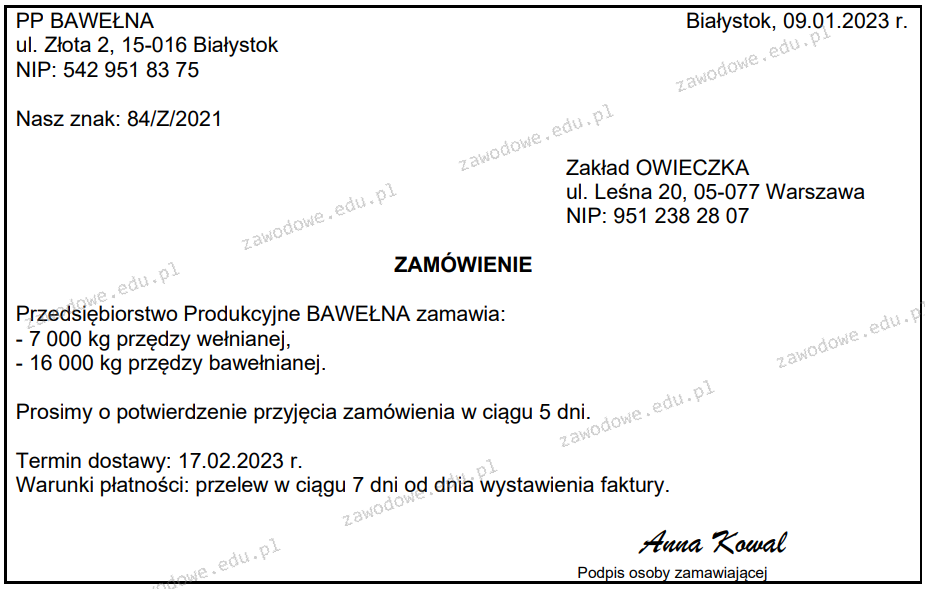

Zgodnie z przedstawionym zamówieniem, które zostało przyjęte do realizacji, dokument PZ dotyczący przyjęcia przędzy do magazynu PP BAWEŁNA będzie sporządzony nie prędzej niż

Analizując wybór trasy transportu ładunku pod kątem czasu dostawy, należy zestawić czas przewozu pojazdem ciężarowym określonego przedsiębiorstwa logistycznego z czasem przewozu tego samego ładunku

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na rysunku przedstawiono przenośnik

Rysunek przedstawia magazyn

Jakie wskaźniki definiują udział czynności kompletacyjnych w ogólnych działaniach pracowników magazynowych?

Jakie działania obejmuje proces przemiany surowców oraz materiałów w gotowe produkty?

Zakład odzieżowy otrzymał zamówienie na 1 000 sztuk ubrań dla dzieci. Aby uszyć jedną sztukę potrzebne jest 2,2 mb materiału. W magazynie dostępne jest 800 mb tkaniny. Ile metrów materiału trzeba zamówić, aby zrealizować to zamówienie?

System, który wykorzystuje technologię głosową oraz informatyczny system magazynowy do realizacji kompletacji zamówień, to

Jaki system informatyczny wykorzystywany jest w firmach produkcyjnych, aby określić ilość materiałów potrzebnych do planowanej produkcji?

Progresywny wzrost trendu zapotrzebowania oznacza

Jakie dokumenty są obecne w magazynie?

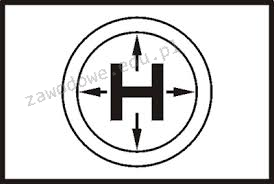

Znak umieszczony na opakowaniu towaru, który został przyjęty do magazynu, oznacza

Jaki jest koszt uzupełnienia zapasów w analizowanym okresie, jeżeli zapotrzebowanie w tym czasie wynosi 500 kg, a jedna dostawa to 50 kg, przy koszcie jej realizacji równym 70,00 zł?

Wydatki, jakie musi ponosić przedsiębiorca niezależnie od poziomu produkcji, określa się mianem

Do zadań wykonywanych w magazynie w procesie przyjmowania towarów należą między innymi

Paletyzator, który stanowi część linii produkcyjnej, znajduje zastosowanie w procesie wytwarzania?

Czynsz za powierzchnię magazynową jest wydatkiem

Przedstawiony na opakowaniu znak graficzny oznacza

Jaką metodę określania rozmiaru dostaw należy zastosować, jeśli mają one charakter cykliczny, dostępne środki transportu mają ustaloną nośność, a dostawca ustalił minimalną wielkość partii do wydania?

Firma handlowa zamierza nawiązać współpracę z jednym dostawca palet. W tabeli przedstawiono kryteria doboru dostawcy oraz ich wagi. Który dostawca palet powinien zostać zaproszony do nawiązania współpracy z firmą handlową?

| Kryteria doboru i ich wagi | Dostawca opakowań | |||

|---|---|---|---|---|

| Dostawca Alfa | Dostawca Beta | Dostawca Gamma | Dostawca Delta | |

| Cena (0,4) | 3 | 5 | 4 | 5 |

| Jakość (0,3) | 4 | 3 | 4 | 4 |

| Terminowość (0,3) | 5 | 3 | 3 | 4 |

Przedstawione na rysunku opakowanie to

Logistyka, która zajmuje się procesami logistycznymi zachodzącymi w obrębie całej krajowej gospodarki, nazywana jest