Pytanie 1

Który rysunek przedstawia wyłącznik silnikowy zapewniający prawidłowe zabezpieczenie silnika posiadającego znamionowe dane prądowo-napięciowe podane w ramce.

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Który rysunek przedstawia wyłącznik silnikowy zapewniający prawidłowe zabezpieczenie silnika posiadającego znamionowe dane prądowo-napięciowe podane w ramce.

Przetwornik pomiarowy C/A 12-bitowy o sygnale wyjściowym z zakresu 0÷10 V posiada dla pełnej skali tego sygnału rozdzielczość bezwzględną równą

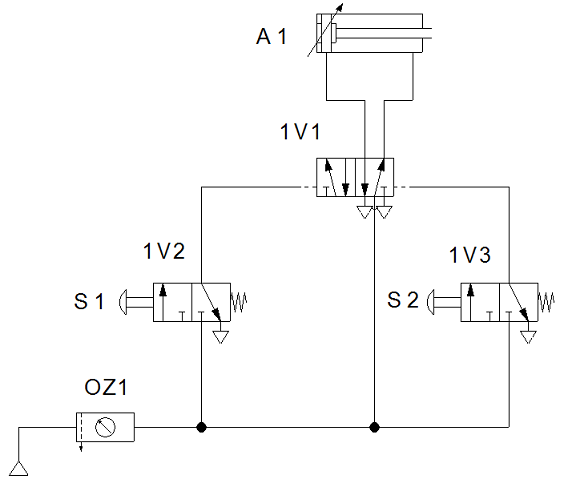

Na rysunku przedstawiono poprawny schemat układu pneumatycznego. Przeprowadzono badanie działania zmontowanego układu i zauważono, że po wciśnięciu przycisku S2 tłoczysko siłownika A1 wysuwa się, a wciśnięcie przycisku S1 przy wysuniętym tłoczysku siłownika A1 powoduje jego wsunięcie. Prawdopodobną przyczyną złego działania układu jest

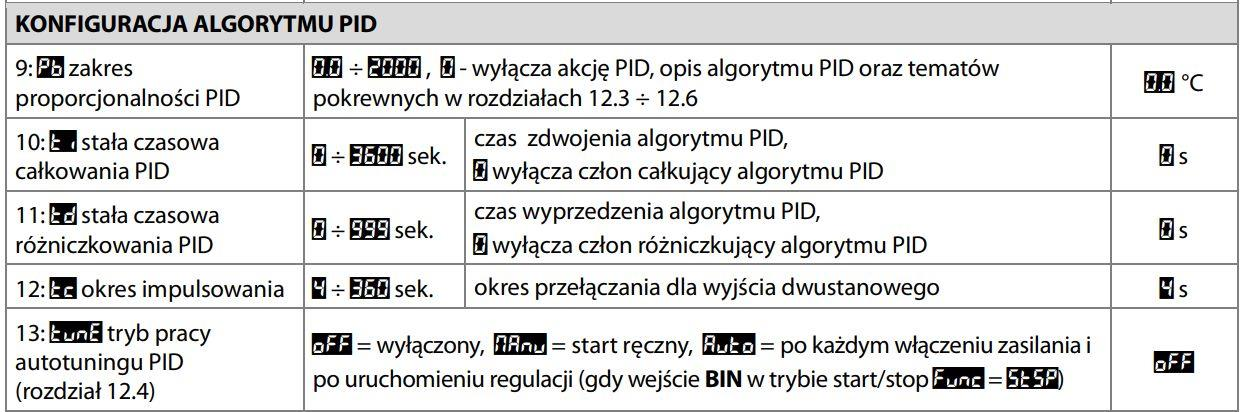

Z przedstawionego fragmentu dokumentacji technicznej regulatora cyfrowego PID wynika, że nastawę członu

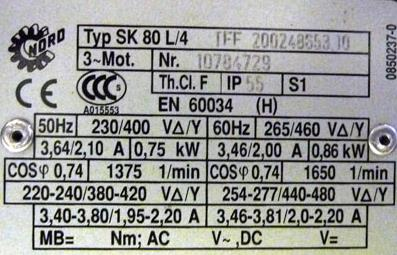

Wskaż, na podstawie przedstawionej tabliczki silnika indukcyjnego klatkowego, znamionowe wartości napięcia i prądu, jeśli uzwojenia silnika skojarzone są w trójkąt a częstotliwość napięcia zasilania wynosi 60 Hz.

Dla trzech czujników Pt100, Pt1000 i Ni100 wykonano sprawdzające pomiary rezystancji w różnych temperaturach. Stan techniczny których czujników wyklucza możliwość użycia w układzie regulacji temperatury?

| Temperatura [°C] | Rezystancja sprawdzanego rodzaju czujnika temperatury | ||

|---|---|---|---|

| Pt100 [Ω] | Pt1000 [Ω] | Ni100 [Ω] | |

| -20 | 92,13 | 870,14 | 100,00 |

| 0 | 100,00 | 981,00 | 114,21 |

| 60 | 123,24 | 1000,00 | 123,50 |

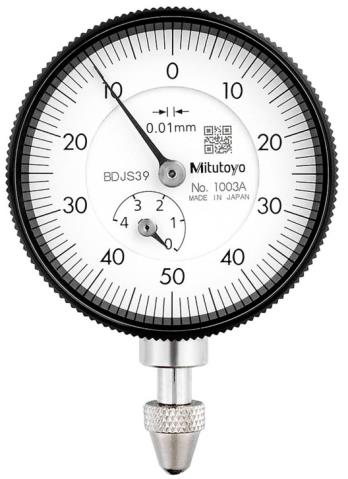

Którą czynność naprawczą w instalacji automatyki można wykonać dzięki zestawowi narzędzi przedstawionemu na rysunku?

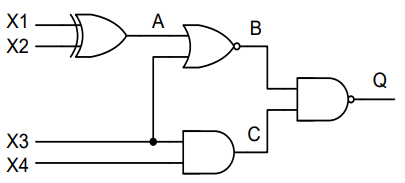

W układzie, którego schemat pokazano na rysunku, sprawdzono testerem stany logiczne na wejściach i wyjściach bramek, wyniki podano w tabeli. Z podanych stanów wynika, że uszkodzona jest bramka logiczna

| Sygnał | Stan logiczny |

|---|---|

| X1 | 1 |

| X2 | 0 |

| X3 | 0 |

| X4 | 1 |

| A | 1 |

| B | 0 |

| C | 0 |

| Q | 1 |

Która z wymienionych kombinacji podłączenia zasilania, sensorów analogowych i cewek elektrozaworów do przekaźnika programowalnego jest prawidłowa?

Która czynność nie należy do zakresu przeglądów okresowych instalacji pomiarowej w układach automatycznej regulacji?

W instalacji automatyki użyto przyrządu pomiarowego, którego parametry techniczne przedstawia tabela. Do pomiaru której wielkości przeznaczony jest przyrząd?

| Nazwa parametru | Wartości parametrów |

|---|---|

| Zakres | 0 ÷ 100 % RH |

| Rozdzielczość | 0,1 % RH |

| Dokładność (± 1 cyfra) | 10 ÷ 90 % RH ±2 % poza tym zakresem ±4 % |

| Czas reakcji czujnika RH t₉₀ | < 10 s |

| Histereza | < 1 % RH |

| Dryft długoterminowy | 0,5 % RH / rok |

| Parametry przekaźników | 2A/250VAC/30VDC |

| Klasa izolacji | wg PN-83/T-06500 |

| Zakłócenia radioelektryczne | poziom N |

| Zasilanie | zasilacz 12 V / 100 mA |

| Masa | 180 g |

| Wymiary (mm) | L=149, W=82, H=22 |

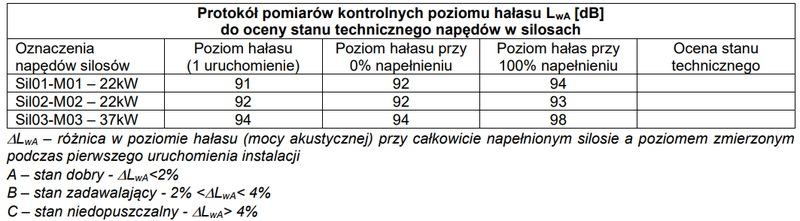

Dla których napędów silosów w kolumnie Ocena stanu technicznego należy wpisać ocenę A, odpowiadającą dobremu stanowi technicznemu?

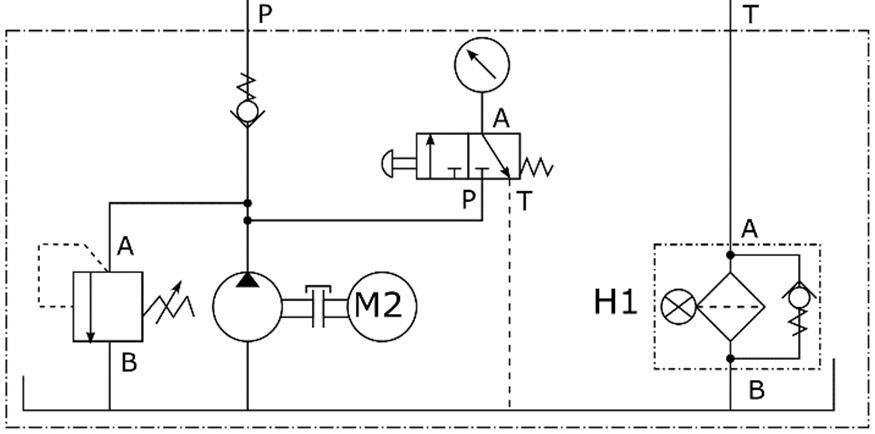

W układzie zasilacza hydraulicznego przedstawionego na rysunku, na czerwono zapaliła się lampka kontrolna H1. Która interpretacja przyczyny wygenerowania takiej informacji diagnostycznej jest prawidłowa?

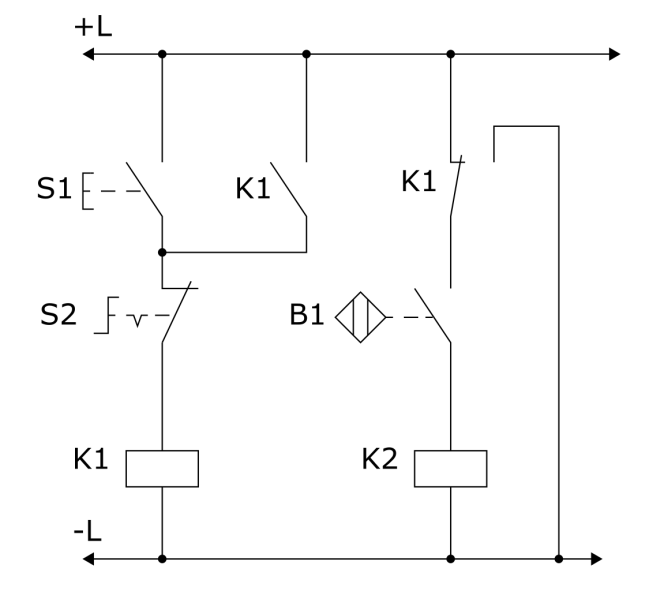

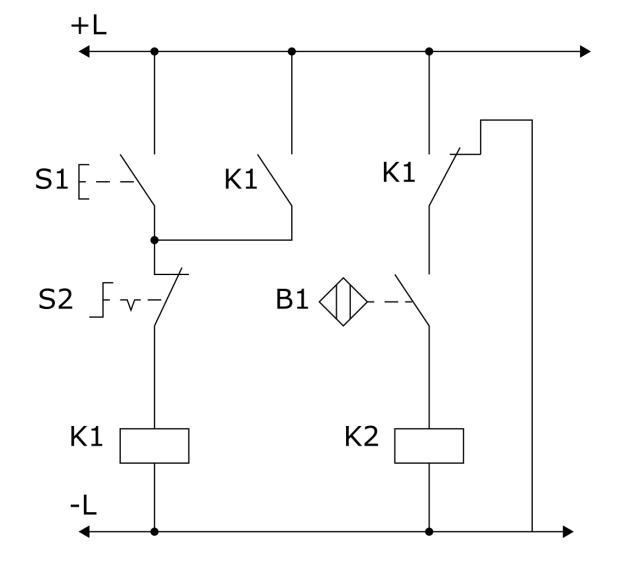

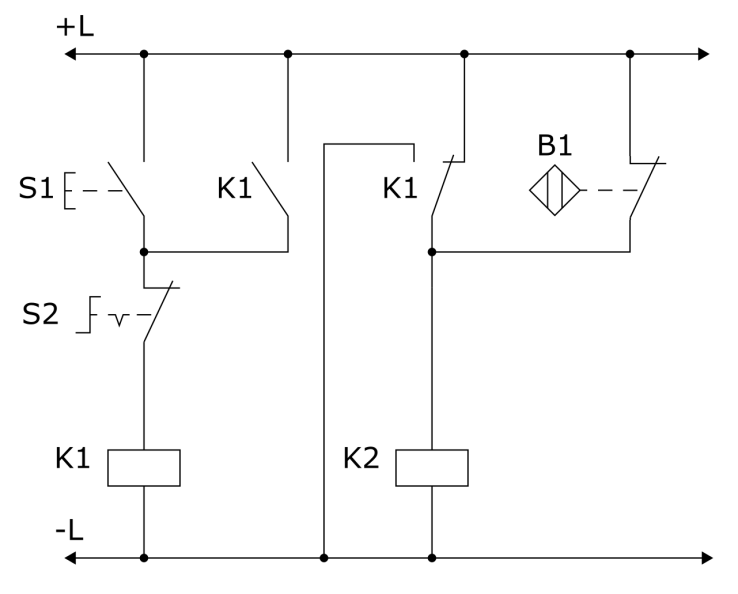

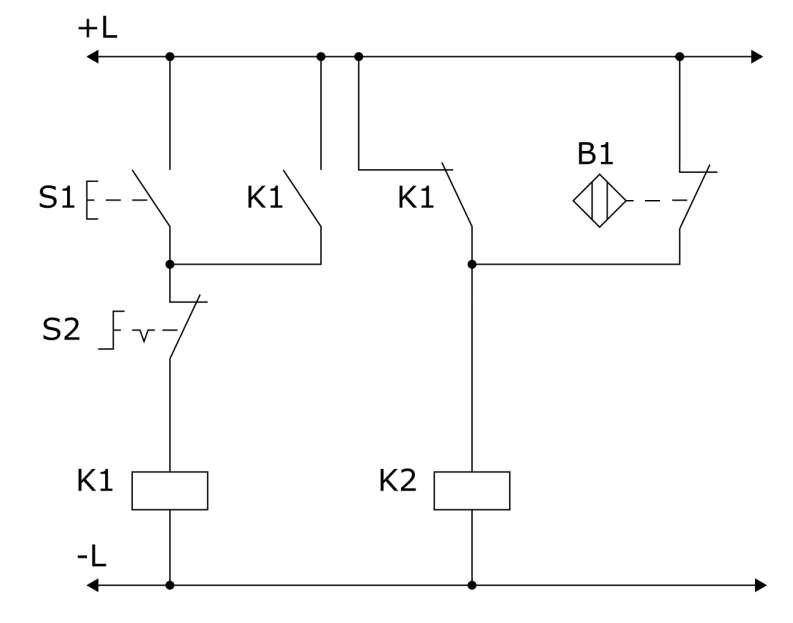

Według którego schematu należy wprowadzić korekty w połączeniach elementów układu sterowania, aby załączenie cewki K2 nastąpiło w przypadku jednoczesnego wciśnięcia przycisku S1 i aktywacji czujnika B1?

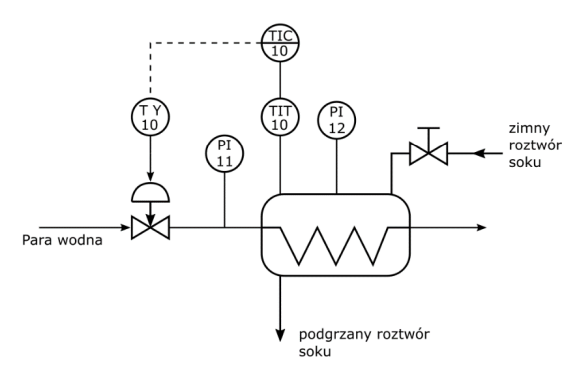

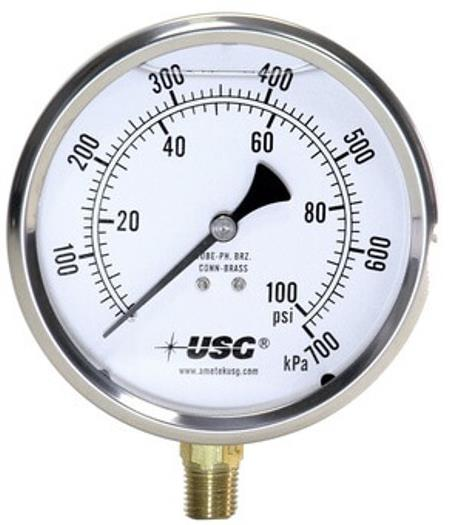

Podczas kontroli działania podgrzewacza technologicznego, którego schemat przedstawia rysunek, zanotowano w tabeli wskazania manometrów oraz ocenę ich wskazań.

| Lp. | Symbol | Mierzone ciśnienie | Wskazywana wartość ciśnienia | Ocena wskazań |

|---|---|---|---|---|

| 1. | PI 12 | ciśnienie w zbiorniku wymiennika | 0,8 MPa | Prawidłowa wartość |

| 2. | PI 11 | ciśnienie w układzie zasilania podgrzewacza | 0,0 MPa | Nieprawidłowa wartość |

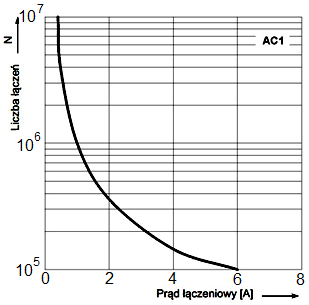

W dokumentacji techniczno-ruchowej producent umieścił charakterystykę trwałości łączeniowej w funkcji prądu obciążenia styków przekaźnika. Ile wynosi liczba łączeń przekaźnika dla prądu łączeniowego równego 3 A?

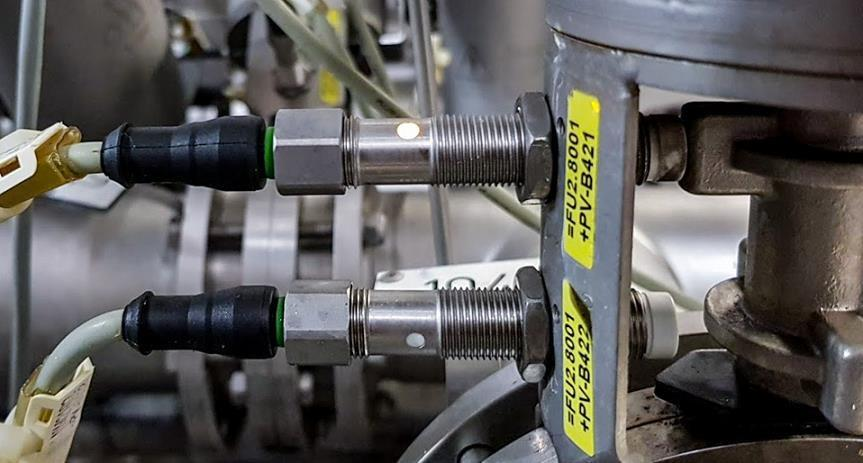

Którego klucza należy użyć w celu wymiany czujników indukcyjnych przedstawionych na rysunku?

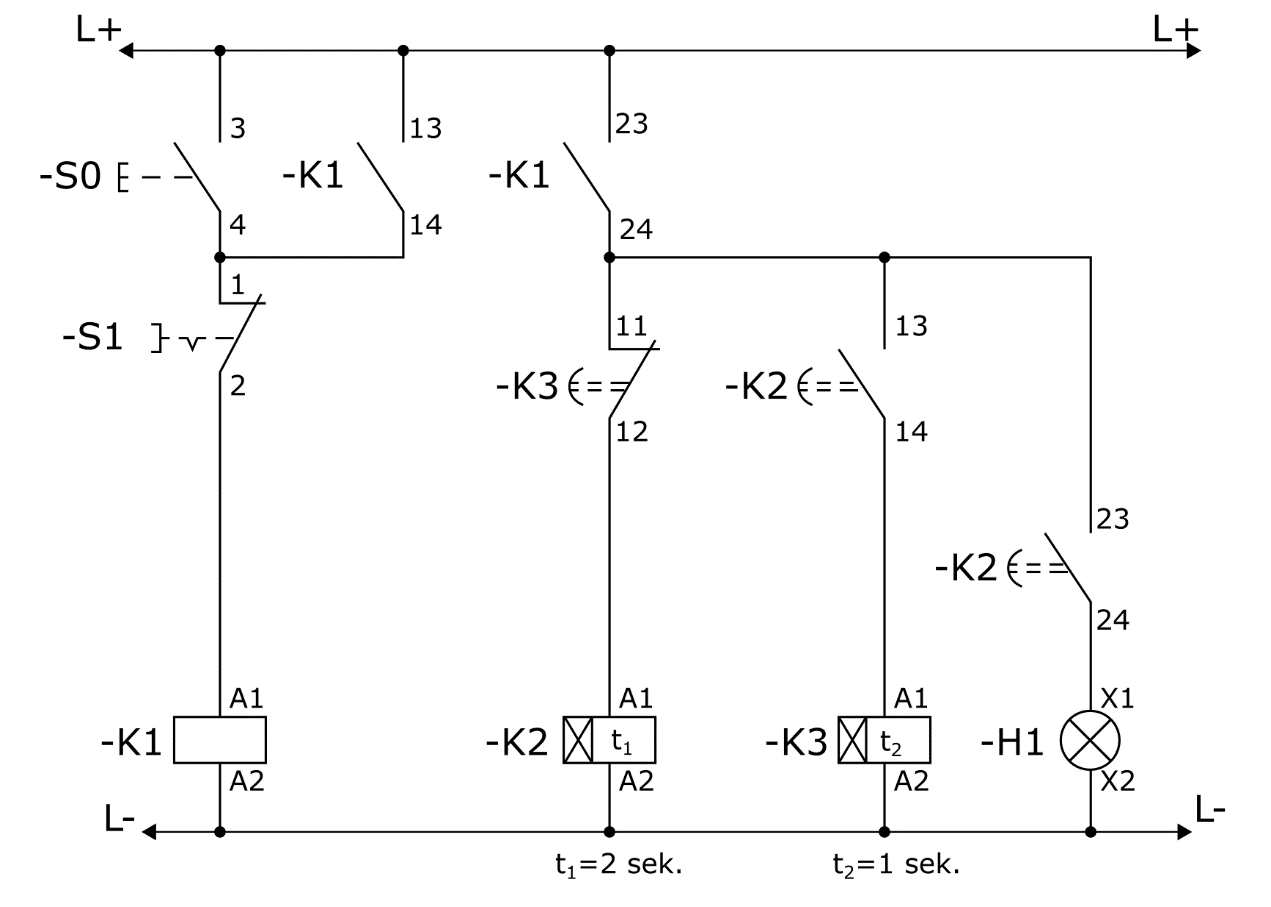

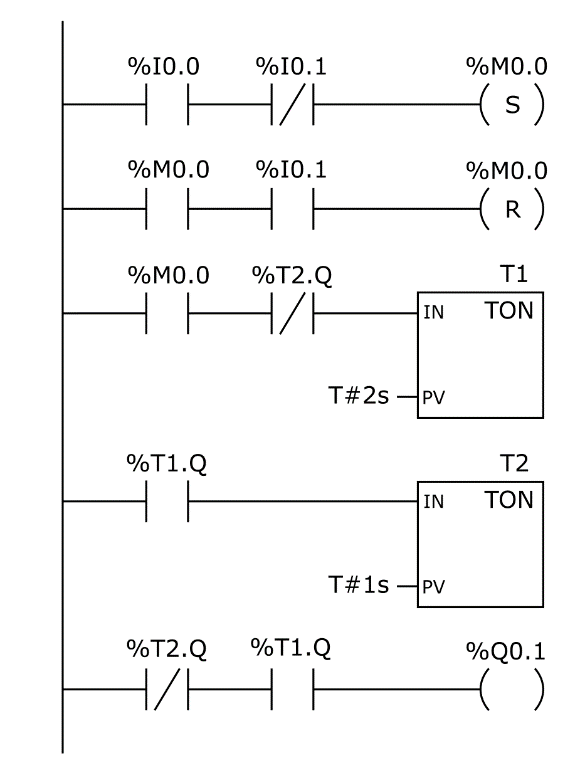

Którą z wymienionych korekt należy wprowadzić w układzie, aby sygnalizator H1 migał z częstotliwością 0,5 Hz i wypełnieniem 50%?

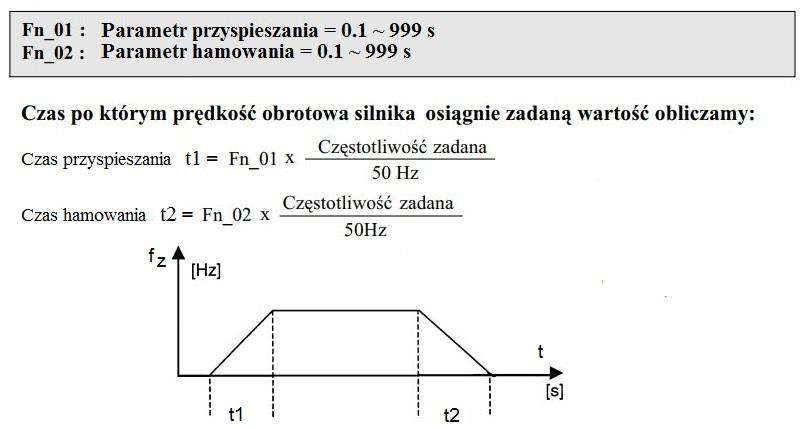

W układzie napędowym z przemiennikiem częstotliwości ustawiono wartości parametrów Fn_01=3 sekundy i Fn_02=4 sekundy przy zadanej częstotliwości 60 Hz. Na podstawie zamieszczonego fragmentu dokumentacji technicznej przemiennika częstotliwości, czasy przyspieszania i hamowania silnika podłączonego do urządzenia napędowego wynoszą:

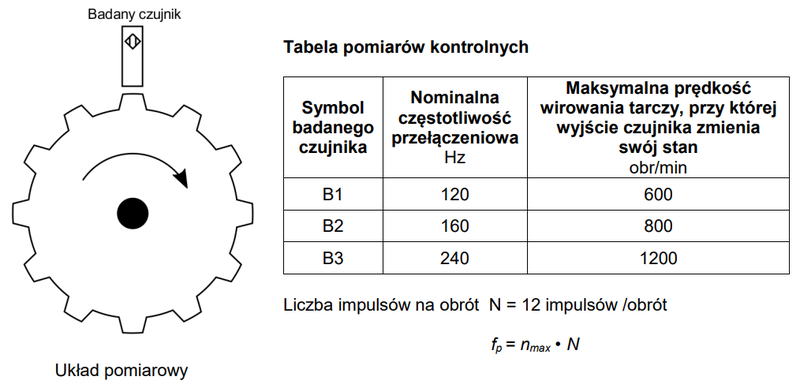

W celu oceny stanu technicznego indukcyjnych czujników zbliżeniowych wykonano pomiary ich częstotliwości przełączeń. Wyniki pomiarów zapisanych w tabeli wskazują, że stan techniczny

Dla trzech czujników PT100, PT1000 i Ni100 wykonano sprawdzające pomiary rezystancji w różnych temperaturach. Które czujniki są uszkodzone?

| Temperatura °C | Rezystancja sprawdzanego rodzaju czujnika temperatury | ||

|---|---|---|---|

| Pt100 Ω | Pt1000 Ω | Ni100 Ω | |

| -20 | 92,13 | 870,14 | 100,00 |

| 0 | 100,00 | 981,00 | 114,21 |

| 60 | 123,24 | 1000,00 | 123,50 |

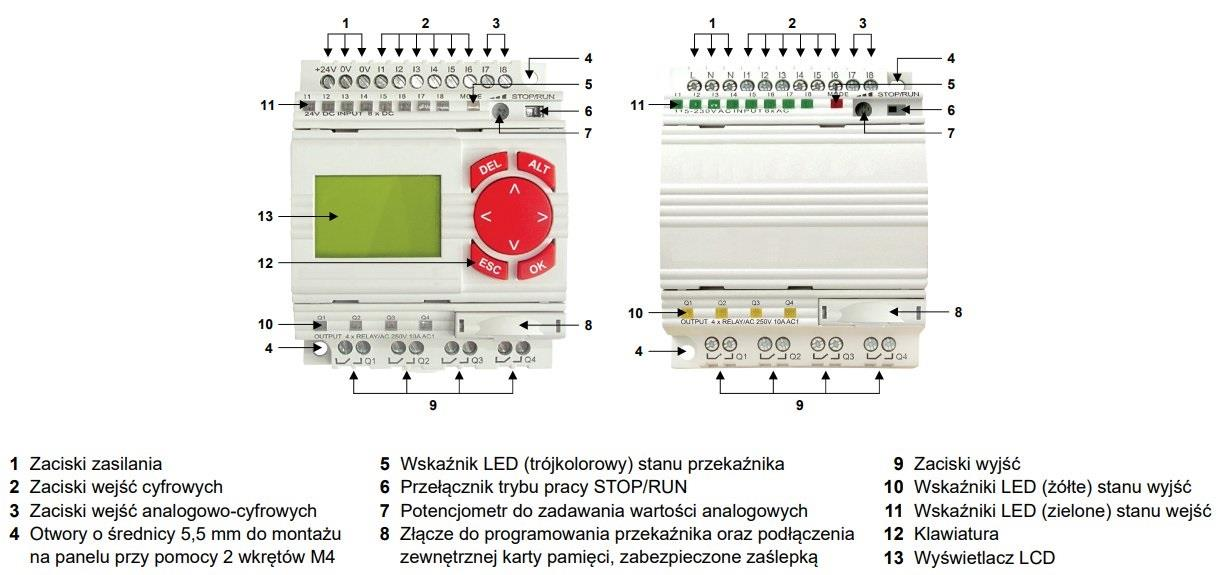

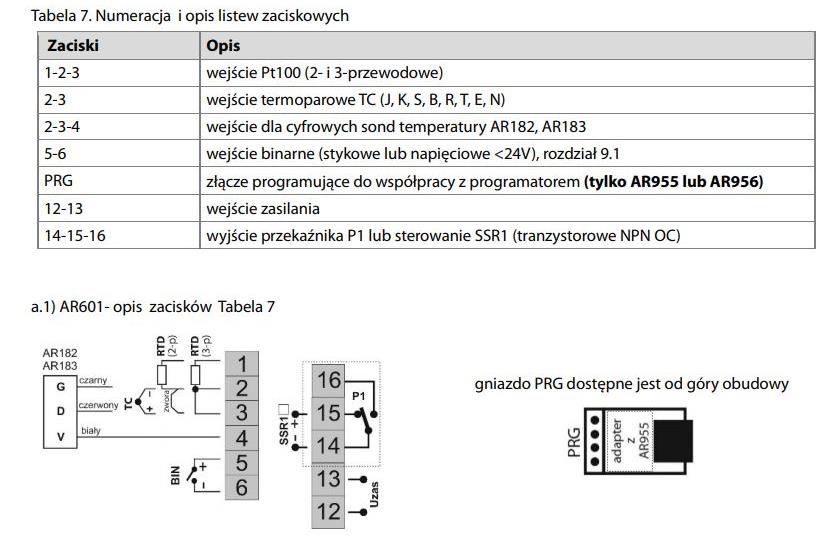

Które zaciski są wejściami sterującymi przekaźnika elektronicznego przedstawionego na ilustracji?

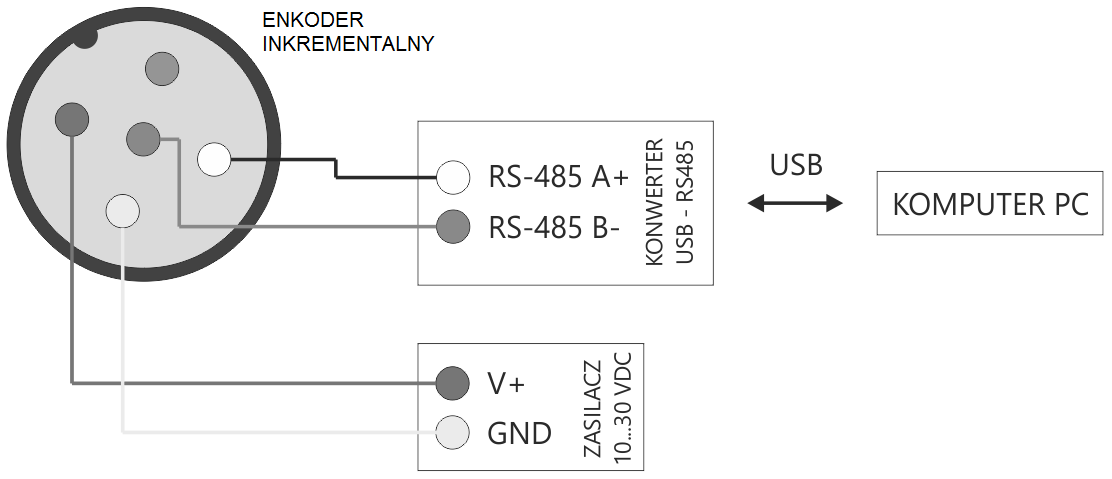

Na schemacie został przedstawiony sposób komunikacji komputera w systemie połączenia

Którego z wymienionych urządzeń dotyczą dane znamionowe przedstawione w tabeli?

| Dane znamionowe | |

|---|---|

| Napięcie zasilające | 230 V, 50 Hz |

| Maksymalny prąd obciążenia | 55 A |

| Napięcie wyjściowe | 12 V |

| Prąd w stanie jałowym | 105 mA |

| Pobór mocy w rdzeniu | 43 W |

| Temperatura otoczenia | 35 °C |

| Wymiary | 180/70/98 mm |

| Masa | 8,2 kg |

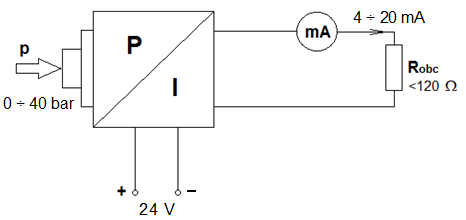

Podczas wykonywania diagnostyki elektronicznego przetwornika ciśnienia stwierdzono brak prądowego sygnału wyjściowego w zakresie pomiarowym 4 ÷ 20 mA. Wskaż, na podstawie Tabeli usterek, możliwą przyczynę nieprawidłowego działania przetwornika.

| Tabela usterek przetwornika p/I | ||

|---|---|---|

| Objawy | Przyczyny | Działania |

| Brak sygnału 4÷20 mA | Nieprawidłowe podłączenie zasilania |

|

| Brak zasilania |

| |

| Napięcie robocze zbyt niskie lub rezystancja obciążenia zbyt wysoka |

| |

| Sygnał 4÷20 mA niestabilny | Fluktuacje poziomu |

|

| Brak kompensacji ciśnienia |

| |

| Sygnał prądowy przekracza 22 mA lub jest poniżej 3,6 mA | Wadliwy moduł elektroniczny lub komora pomiarowa |

|

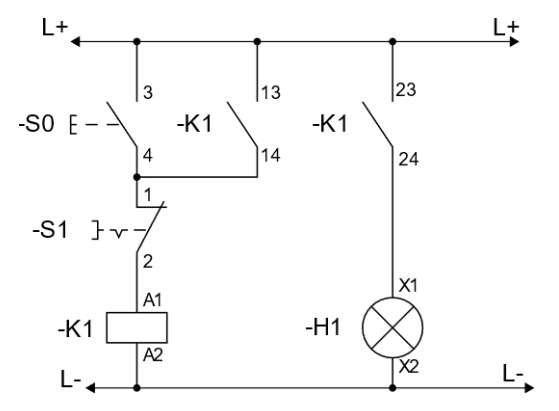

W układzie przedstawionym na rysunku, wciśnięcie przycisku S0 powoduje zapalenie się lampki sygnalizacyjnej H1, natomiast z chwilą wciśnięcia przycisku S1 lampka H1 nie gaśnie. Jedną z przyczyn wadliwego działania układu może być uszkodzenie

Które z wymienionych w tabeli czynności wchodzą w zakres kontroli układu automatyki linii produkcyjnej, jeżeli od ostatniej kontroli w pełnym zakresie upłynął 1 tydzień?

| Lp. | Czynność | Częstotliwość |

|---|---|---|

| 1 | Sprawdzenie mocowania detektora do podłoża | 1 raz dziennie |

| 2 | Kontrola obwodu zasilania i połączeń elektrycznych | 1 raz dziennie |

| 3 | Kontrola połączeń sygnałowych według wytycznych zapisanych w dokumencie „Sprawdzanie wszystkich połączeń zewnętrznych (elektrycznych i mechanicznych) na elementy systemu detekcji" | co 7 dni |

| 4 | Sprawdzanie detekcji z pomocą wzorców kalibracyjnych zgodnie z wewnątrz zakładowymi normami bezpieczeństwa | co 14 dni |

| 5 | Dostrojenie detektora | co 30 dni |

| 6 | Gruntowne czyszczenie detektora | co 30 dni |

W celu ustalenia nastaw regulatora PID metodą Zieglera-Nicholsa, wykonano serię doświadczeń na podstawie których wyznaczono wartości wzmocnienia krytycznego Kₖᵣ = 3,5 oraz okresu oscylacji Tₒₛc = 12,5 ms. Na podstawie tabeli określ, które człony pracującego w układzie regulatora należy skorygować, jeżeli jego obecne nastawy parametrów wynoszą: KP=2,1, TI=0,2 ms, TD=1,5 ms?

| Rodzaj regulatora | Człon proporcjonalny | Człon całkujący | Człon różniczkujący |

|---|---|---|---|

| parametr KP | parametr TI | parametr TD | |

| PID | 0,60•Kₖᵣ | 0,50•Tₒₛc | 0,12•Tₒₛc |

Uszkodzony napęd pneumatyczny użyty w układzie sterowania zastąpiono napędem elektropneumatycznym, w którym dotychczasowe wadliwe elementy wykonawcze zastąpiono siłownikami z magnetyczną sygnalizacją tłoka. Aby efektywnie wykorzystać możliwości sygnalizacyjne układu, należy pneumatyczne łączniki krańcowe wymienić na czujniki

Z przytoczonego fragmentu dokumentacji technicznej regulatora cyfrowego wynika, że czujniki termoelektryczne powinny zostać podłączone do zacisków o numerach

Która z wymienionych korekt wprowadzonych do programu przedstawionego na rysunku zagwarantuje dłuższy czas trwania stanu wysokiego na wyjściu Q0.1?

Który przyrząd pomiarowy powinien być użyty w celu dokładnego pomiaru rezystancji z przedziału od 10⁶ do 10⁷ kΩ?

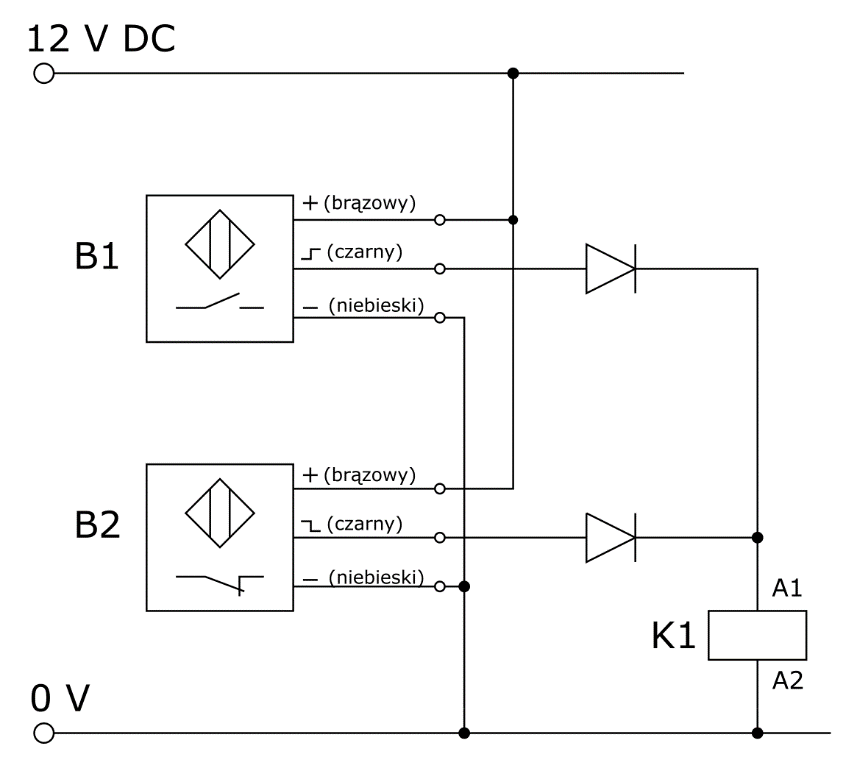

W instalacji sterowania na dwóch przeciwległych końcach przenośnika zastosowano czujniki optyczne z wyjściem PNP, które połączono zgodnie z przedstawionym schematem montażowym. Mimo obecności obiektów w strefie zadziałania obu czujników, na zaciskach A1-A2 cewki K1 brak jest napięcia. Świadczyć to może o

W układzie transportowym linii produkcyjnej zastosowano silniki, które na tabliczkach znamionowych mają oznaczony rodzaj pracy jako S1. Oznacza to, że silniki są przystosowane do pracy

W której pozycji należy ustawić pokrętło wyboru funkcji przekaźnika czasowego, aby realizował funkcję opóźnionego załączenia bez pracy cyklicznej?

Ile trwa całkowite wysunięcie trzpienia siłownika liniowego na podstawie jego dokumentacji technicznej?

| Dane techniczne siłownika: | |

|---|---|

| - napięcie zasilania 24 V DC - natężenie prądu elektrycznego max 2,5 A - natężenie prądu jałowego bez obciążenia około 0,8 A - uciąg (siła) maksymalny na pchanie 900 N - uciąg (siła) maksymalny na ciągnięcie 600 N - wbudowane 2 stałe wyłączniki krańcowe - prędkość wysuwu do około 8,6 mm/s - wysuw siłownika 100 mm - cykl pracy 15% (1,5 minuty pracy i 8,5 minuty przerwy) - waga około 1 kg | |

Który rysunek przedstawia przyrząd do pomiaru różnicy ciśnień?

Z którego układu sieciowego należy zasilić urządzenie, jeżeli na schemacie sieć zasilającą oznaczono 400 V ~3/PEN?

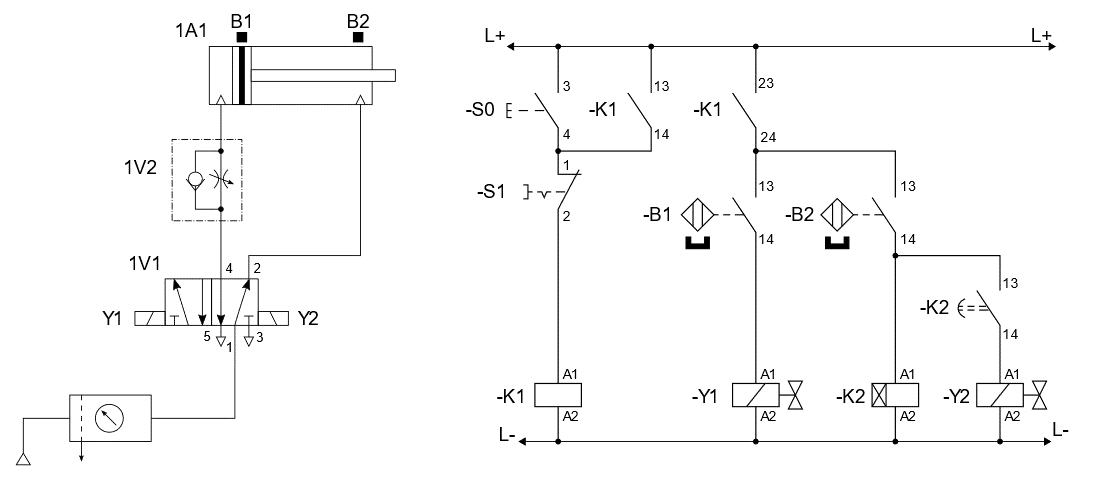

W układzie elektropneumatycznym przedstawionym na rysunku po wciśnięciu przycisku S0 tłoczysko siłownika 1A1 wysuwa się, natomiast nie wsuwa się, mimo iż przekaźnik czasowy K2 odliczył czas 10 sekund. Powodem wadliwej pracy układu może być usterka polegająca na

Na podstawie przedstawionych w tabeli wyników pomiarów parametrów wyłączników różnicowoprądowych wskaż, które z wyłączników mogą być dalej eksploatowane w instalacji automatyki.

| Lp. | Typ urządzenia różnicowoprądowego | Test | IDn mA | Iw mA | tw ms | tz ms |

|---|---|---|---|---|---|---|

| 1. | P 304 80-500-S | T | 500 | 315 | 252 | 500 |

| 2. | P 304 25-100-AC | N | 100 | 68 | 45 | 200 |

| 3. | P 304 25-30-AC | T | 30 | 33 | 26 | 200 |

| 4. | P 312 B-20-30-AC | T | 30 | 11 | 47 | 200 |

| 5. | P 312 B-20-30-AC | T | 30 | 22 | 25 | 200 |

| 6. | P 312 B-20-30-AC | T | 30 | 22 | 215 | 200 |

| IDn – prąd różnicowy urządzenia różnicowoprądowego, mA Iw – zmierzony prąd różnicowy zadziałania, mA tw– zmierzony czas zadziałania, ms | ||||||