Pytanie 1

W jakiej postaci należy przedstawiać w schematach układów sterowania styki przekaźników i styczników?

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

W jakiej postaci należy przedstawiać w schematach układów sterowania styki przekaźników i styczników?

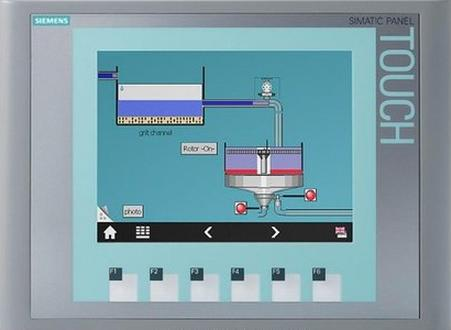

Oprogramowanie komputerowe, które monitoruje procesy w systemach i posiada kluczowe funkcje takie jak gromadzenie, wizualizacja oraz archiwizacja danych, a także alarmowanie i kontrolowanie przebiegu procesu, to oprogramowanie

Jakie oznaczenie literowe dotyczy manipulatora wyposażonego w dwa obrotowe napędy oraz jeden liniowy?

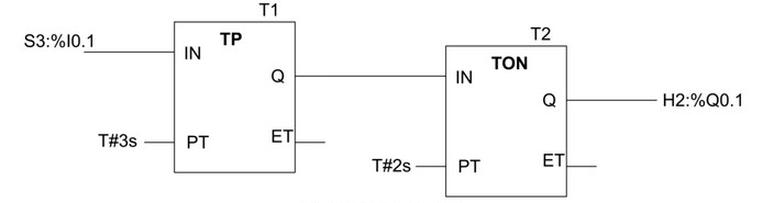

Z wykonywanego przez sterownik PLC programu wynika, że pojawienie się stanu wysokiego na wejściu I0.1 (S3) sterownika spowoduje uaktywnienie wyjścia Q0.1 (H2) z opóźnieniem czasowym równym

Parametry takie jak powierzchnia membrany, temperatura operacyjna, typ napędu, maksymalne ciśnienie, skok oraz precyzja położenia są charakterystyczne dla

Jaką linią należy zaznaczyć na rysunku technicznym miejsce urwania lub przerwania przedmiotu?

Wskaż właściwy sposób adresacji zmiennej 32-bitowej w obszarze pamięci markerów sterownika PLC, której pierwsze osiem bitów ma adres w systemie dziesiętnym 102

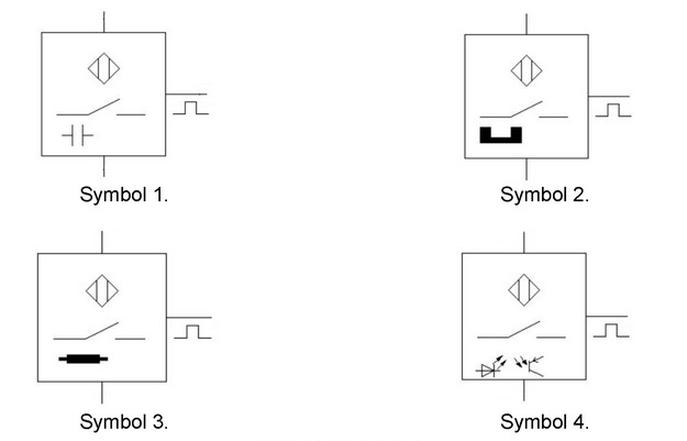

Za pomocą którego symbolu powinno przedstawić się na schemacie magnetyczny czujnik zbliżeniowy?

Obniżenie błędu statycznego, skrócenie czasu reakcji, pogorszenie jakości regulacji przy niższych częstotliwościach, wzmocnienie szumów przetwornika pomiarowego są cechami działania jakiego rodzaju regulatora?

Konserwacja układu stycznikowo-przekaźnikowego nie obejmuje

Urządzenie przedstawione na rysunku, w projektowanym systemie mechatronicznym, będzie mogło pełnić funkcję

Zauważono, że silnik indukcyjny pracuje z nadmiernym hałasem, a źródło dźwięku znajduje się w łożysku tocznym. Jak można rozwiązać ten problem?

Wskaż wynik minimalizacji funkcji logicznej dla układu sterowania zapisanej w tablicy Karnaugha dokonanej dla wartości logicznych "1".

| x \ yz | 00 | 01 | 11 | 10 |

|---|---|---|---|---|

| 0 | 1 | 0 | 0 | 1 |

| 1 | 1 | 0 | 0 | 1 |

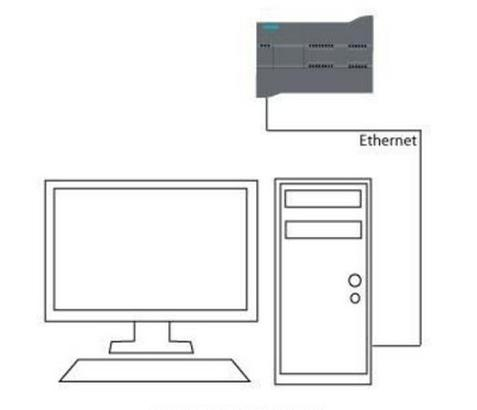

Interfejs sieciowy, symbolicznie przedstawionego na rysunku komputera, z zainstalowanym oprogramowaniem do programowania sterowników PLC, posiada przypisany adres IP 192.168.100.2. Który z podanych adresów IP należy nadać sterownikowi aby mógł komunikować się z komputerem?

Czujnik rozpoznaje elementy z tworzywa sztucznego

Jaki jest główny cel stosowania symulatorów w edukacji mechatronicznej?

Jakiej z wymienionych funkcji nie realizuje system SCADA?

Którego z przetworników temperatury należy użyć w układzie mechatronicznym, jeżeli:

- elementem sensorycznym w układzie jest czujnik Pt 100,

- przetwornik będzie zasilany z zasilacza wewnętrznego sterownika PLC (24 V DC),

- wyjście przetwornika podłączone będzie do wejścia analogowego 4 do 20 mA sterownika,

- układ pomiarowy będzie zamontowany na zewnątrz hali produkcyjnej?

| Typ czujnika parametr | 7NG3211-PNC00 | 7NG3211-PT100 | 7NG3211-PKL00 | 7NG3211-PN100 |

| Wejście | Czujniki rezystancyjne półprzewodnikowe | Czujniki rezystancyjne | Termopary | Czujniki rezystancyjne |

| Wyjście | 0 ÷ 20 mA | 0 ÷ 20 mA | 4 ÷ 20 mA | 4 ÷ 20 mA |

| Zasilanie | 8,5 ÷ 36 V DC | 8,5 ÷ 30 V DC | 8,5 ÷ 30 V DC | 8,5 ÷ 36 V DC |

| Stopień ochrony | IP 40 | IP 40 | IP 40 | IP 40 |

| Temperatura otoczenia | 0 ÷ 40°C | 0 ÷ 40°C | -40 ÷ 80°C | -40 ÷ 80°C |

Przedstawiony na rysunku zawór wymaga zasilania

Aby ustalić, czy system sprężonego powietrza jest dostatecznie szczelny, należy przeprowadzić kontrolę

Jakie polecenie w środowisku programowania sterowników PLC pozwala na przesłanie programu z urządzenia do komputera?

Na rysunkach technicznych cienką linią dwupunktową oznacza się

Według zasad rysowania schematów układów pneumatycznych, symbolem składającym się z litery A oraz cyfr oznacza się

Jaki program jest używany do gromadzenia wyników pomiarów, ich wizualizacji, zarządzania procesem, alarmowania oraz archiwizacji danych?

Która z liter adresowych zastosowanych w poniższej instrukcji programowania obrabiarki oznacza szybkość posuwu?

| CNC N120 G31 X50 Z-30 D-2 F3 Q3 |

Jakiej z wymienionych aktywności nie powinien wykonywać operator pras hydraulicznych sterowanych przez sterownik PLC?

Która z podanych zasad musi być przestrzegana przed przystąpieniem do konserwacji lub naprawy urządzenia mechatronicznego posiadającego oznaczenie przedstawione na rysunku?

Zakłada się, że projektowane urządzenie mechatroniczne będzie umieszczone w obudowie IP 65. Oznacza to, że

| Stopnie ochrony IP zgodnie z normą PN-EN 60529 | |||

|---|---|---|---|

| Oznaczenie | Ochrona przed wnikaniem do urządzenia | Oznaczenie | Ochrona przed wodą |

| IP 0X | brak ochrony | IP X0 | brak ochrony |

| IP 1X | obcych ciał stałych o średnicy > 50 mm | IP X1 | kapiąca |

| IP 2X | obcych ciał stałych o średnicy > 12,5 mm | IP X2 | kapiąca – odchylenie obudowy urządzenia do 15° |

| IP 3X | obcych ciał stałych o średnicy > 2,5 mm | IP X3 | opryskiwaną pod kątem odchylonym max. 60° od pionowego |

| IP 4X | obcych ciał stałych o średnicy > 1 mm | IP X4 | rozpryskiwaną ze wszystkich kierunków |

| IP 5X | pyłu w zakresie nieszkodliwym dla urządzenia | IP X5 | laną strumieniem |

| IP 6X | pyłu w pełnym zakresie | IP X6 | laną mocnym strumieniem |

| -------- | -------- | IP X7 | przy zanurzeniu krótkotrwałym |

| IP X8 | przy zanurzeniu ciągłym | ||

Który z parametrów wskazuje na efektywność sprężarki pneumatycznej?

Aby zmierzyć wartość napięcia zmiennego, pokrętło multimetru powinno być ustawione na pozycję oznaczoną

Jak zwiększenie częstotliwości napięcia zasilającego podawanego z falownika wpłynie na działanie silnika trójfazowego?

Ile poziomów kwantyzacji oraz jaka jest rozdzielczość napięciowa przetwornika A/C użytego w urządzeniu mechatronicznym o zakresie pomiarowym 0÷10 V i dokładności 10 bitów?

Jaki typ zaworu powinno się użyć w układzie pneumatycznym, aby zachować ciśnienie na określonym poziomie?

Podczas wymiany uszkodzonego kondensatora, można użyć zamiennika o

Jakie ciśnienie powietrza powinno panować w komorze siłownika jednostronnego działania o powierzchni tłoka A = 0,005 m2 oraz sprawności η = 0,7, aby siła przenoszona przez tłoczysko wynosiła F = 2100 N? (F = η· p · A)

Jak należy przeprowadzić pomiar ciągłości przewodów w instalacji elektrycznej?

Który z poniższych kwalifikatorów działań w metodzie SFC odnosi się do uzależnień czasowych?

Jakie kluczowe cechy funkcjonalne powinien mieć system sterowania układem nawrotnym dla silnika elektrycznego?

Jaka prędkość wyjścia tłoka siłownika hydraulicznego o powierzchni czynnej A = 3·10-3 m2 będzie, jeśli natężenie przepływu wynosi Q = 1,5·10-3 m3/s?

Na diagramach systemów hydraulicznych przyłącze rury odpływowej rozdzielacza oznacza się symbolem literowym