Pytanie 1

Do sterowania prędkością obrotową silnika prądu stałego zastosowano metodę modulacji szerokości impulsu. Pomiar wszystkich parametrów tego impulsu należy wykonać

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Do sterowania prędkością obrotową silnika prądu stałego zastosowano metodę modulacji szerokości impulsu. Pomiar wszystkich parametrów tego impulsu należy wykonać

Którego narzędzia należy użyć w celu zaciśnięcia na przewodzie elektrycznym przedstawionej na rysunku końcówki oczkowej?

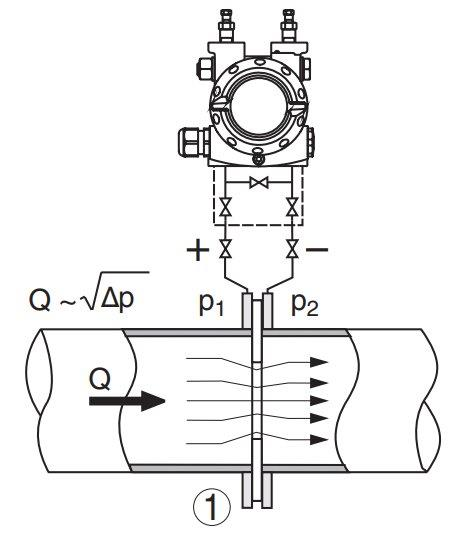

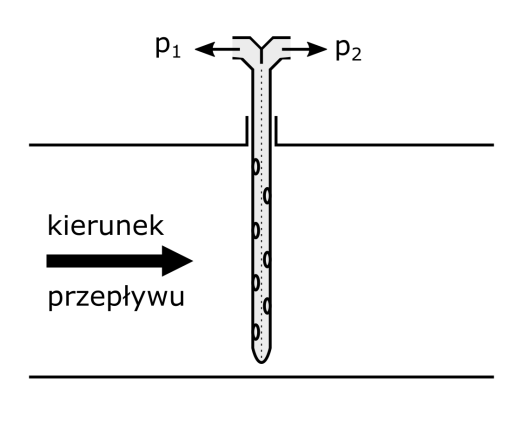

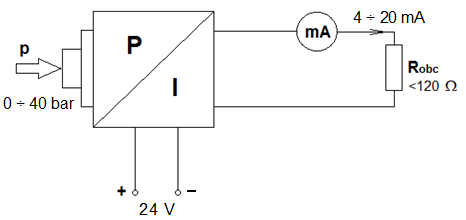

W dokumentacji technicznej przetwornika różnicy ciśnień, zobrazowano jeden z jego wariantów pracy w instalacji automatyki. Przedstawia on możliwość wykorzystania przetwornika do bezpośredniego pomiaru

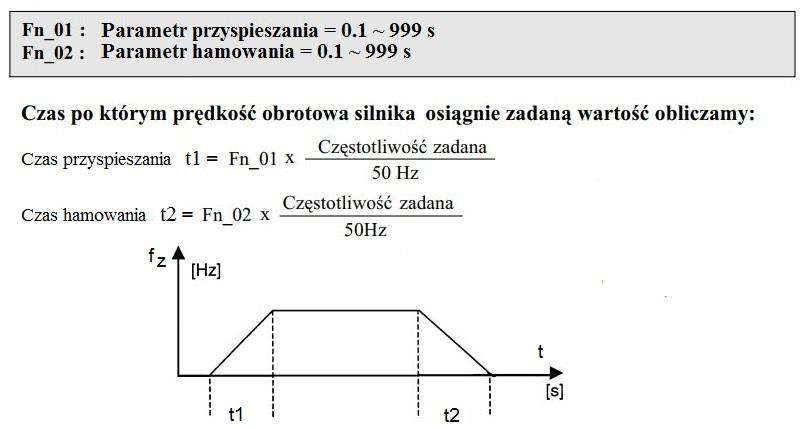

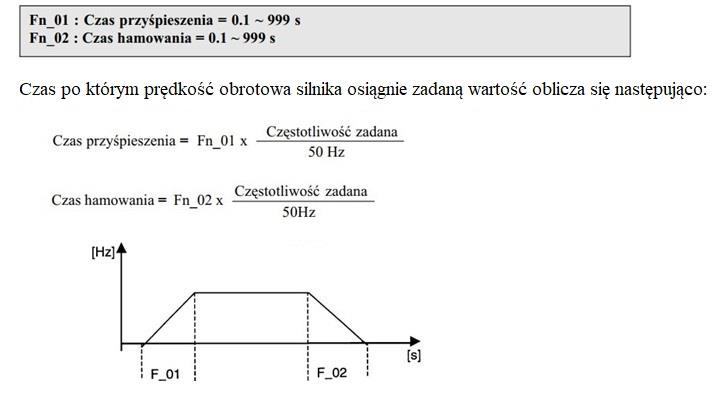

W układzie napędowym z przemiennikiem częstotliwości ustawiono wartości parametrów Fn_01=3 sekundy i Fn_02=4 sekundy przy zadanej częstotliwości 60 Hz. Na podstawie zamieszczonego fragmentu dokumentacji technicznej przemiennika częstotliwości, czasy przyspieszania i hamowania silnika podłączonego do urządzenia napędowego wynoszą:

Na podstawie zamieszczonego fragmentu dokumentacji technicznej przemiennika częstotliwości można obliczyć czas przyspieszenia i hamowania silnika podłączonego do urządzenia. Wartość tych czasów dla parametru Fn_01 = 2 sekundy i dla parametru Fn_02 = 4 sekundy przy zadanej częstotliwości 60 Hz będzie odpowiednio wynosiła:

W jakiej kolejności należy wykonać wymienione w tabeli działania naprawcze mające na celu usunięcie usterek w systemie sterowania, w którym użyto sterownika PLC?

| Nr czynności | Czynność w działaniu naprawczym |

|---|---|

| 1 | Identyfikacja na podstawie pomiarów, wadliwych połączeń elementów I/O ze sterownikiem |

| 2 | Przygotowanie przewodów elektrycznych i wykonanie połączeń elementów I/O ze sterownikiem. |

| 3 | Usunięcie uszkodzonych połączeń między elementami I/O a sterownikiem. |

| 4 | Sprawdzenie poprawności wykonania nowych połączeń elementów I/O ze sterownikiem. |

| 5 | Pomiar rezystancji połączeń elektrycznych elementów I/O ze sterownikiem. |

Oględziny instalacji hydraulicznej obejmują

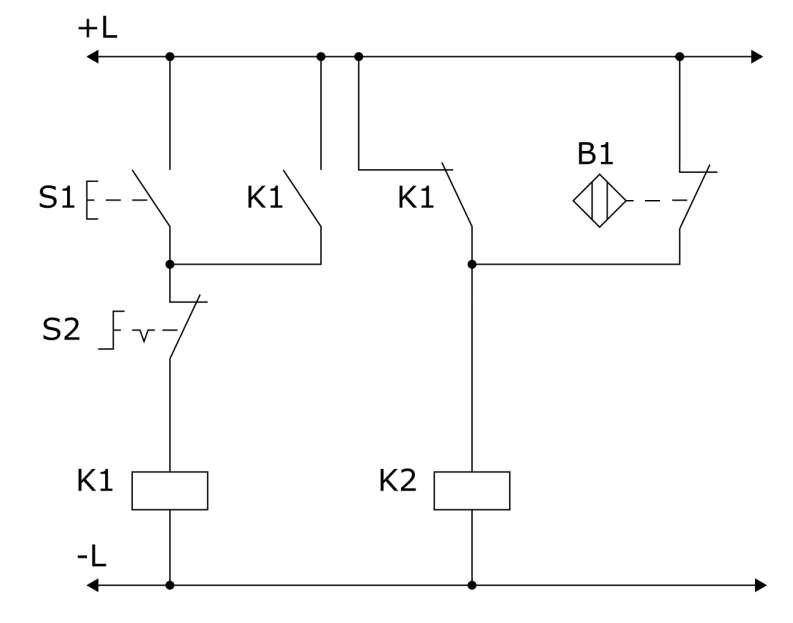

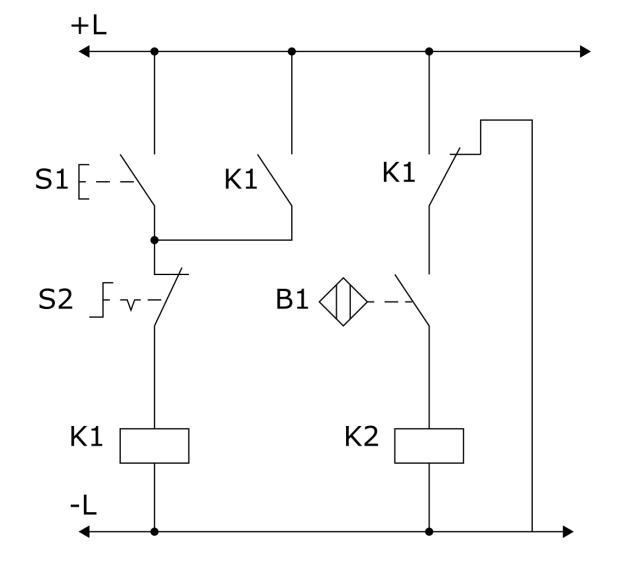

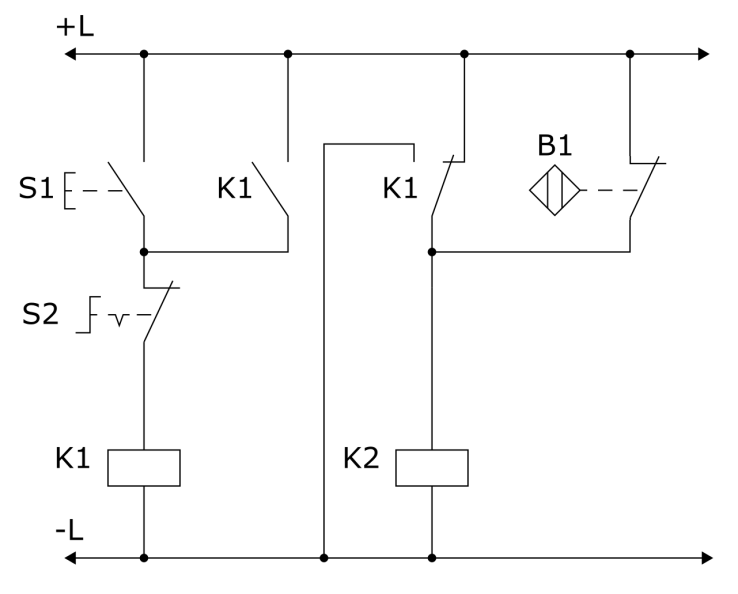

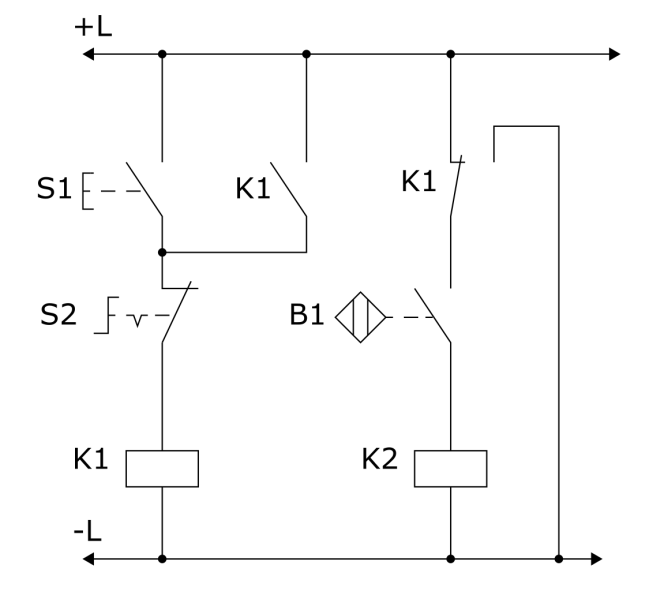

Według którego schematu należy wprowadzić korekty w połączeniach elementów układu sterowania, aby załączenie cewki K2 nastąpiło w przypadku jednoczesnego wciśnięcia przycisku S1 i aktywacji czujnika B1?

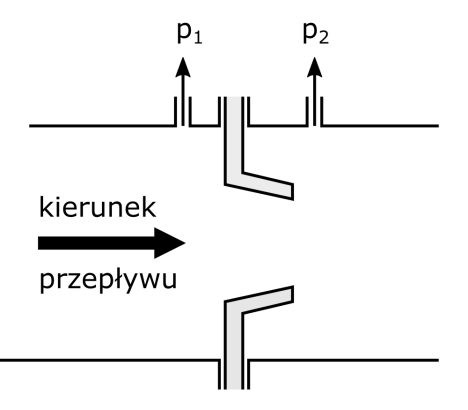

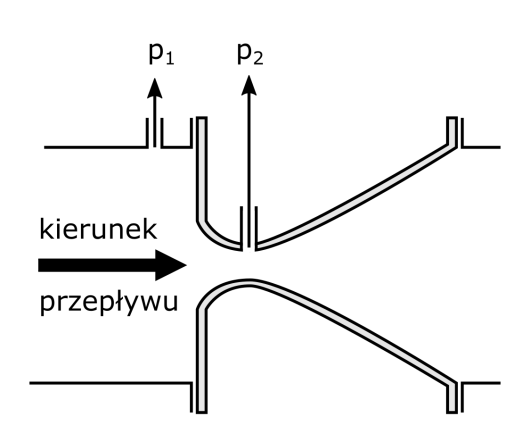

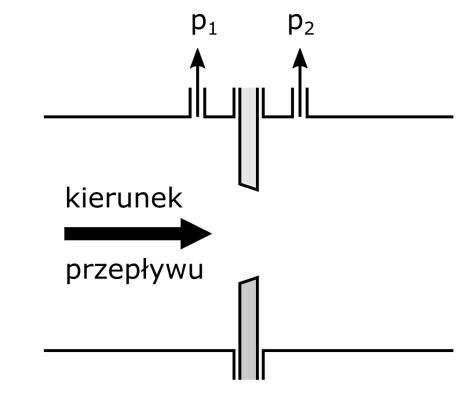

Który schemat przedstawia metodę pomiaru natężenia przepływu przy użyciu zwężki Venturiego?

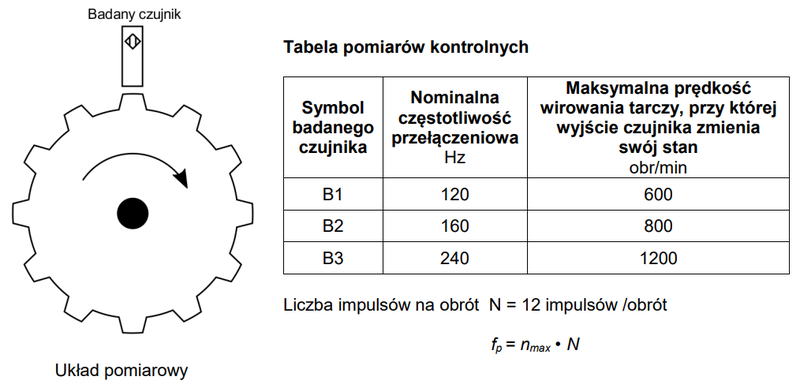

W celu oceny stanu technicznego indukcyjnych czujników zbliżeniowych wykonano pomiary ich częstotliwości przełączeń. Wyniki pomiarów zapisanych w tabeli wskazują, że stan techniczny

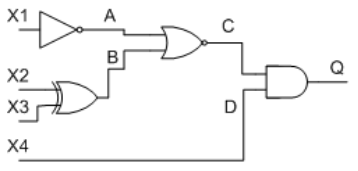

W układzie, którego schemat pokazano na rysunku, zmierzono poziom napięć na wejściach i wyjściach bramek logicznych. Wyniki pomiarów zapisano w tabeli. Która bramka logiczna jest uszkodzona?

| Pomiar punktu | Stan logiczny |

|---|---|

| X1 | wysoki |

| X2 | wysoki |

| X3 | wysoki |

| X4 | niski |

| A | niski |

| B | niski |

| C | wysoki |

| D | niski |

| Q | wysoki |

W tabeli przedstawiono wyniki pomiarów kontrolnych przetworników R/I przy prawidłowych warunkach zasilania i połączeń. Wszystkie czujniki zostały wyprodukowane dla zakresu rezystancji wejściowej 0÷100 Ω i wyjściowego sygnału prądowego z zakresu 4÷20 mA. Który z przetworników jest sprawny technicznie?

| Symbol czujnika w instalacji | Wartości prądu wyjściowego przetwornika dla wartości sygnału wejściowego z zakresu 0÷100 Ω | ||

|---|---|---|---|

| 0 Ω | 100 Ω | ||

| B1 | 1,2 mA | 18,9 mA | |

| B2 | 4,1 mA | 19,9 mA | |

| B3 | 0,9 mA | 20,0 mA | |

| B4 | 2,1 mA | 16,0 mA | |

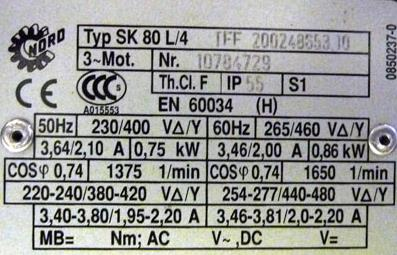

Wskaż, na podstawie przedstawionej tabliczki silnika indukcyjnego klatkowego, znamionowe wartości napięcia i prądu, jeśli uzwojenia silnika skojarzone są w trójkąt a częstotliwość napięcia zasilania wynosi 60 Hz.

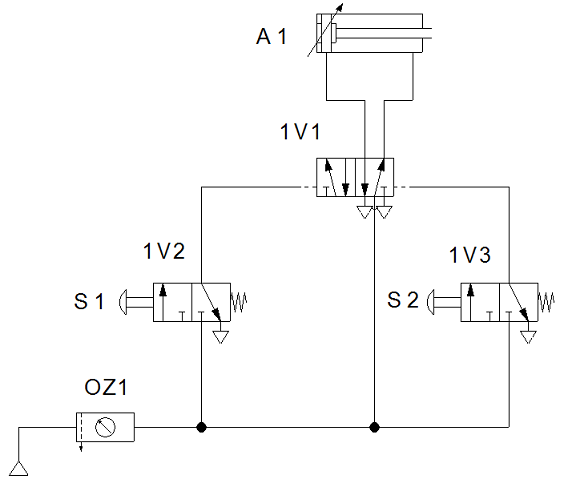

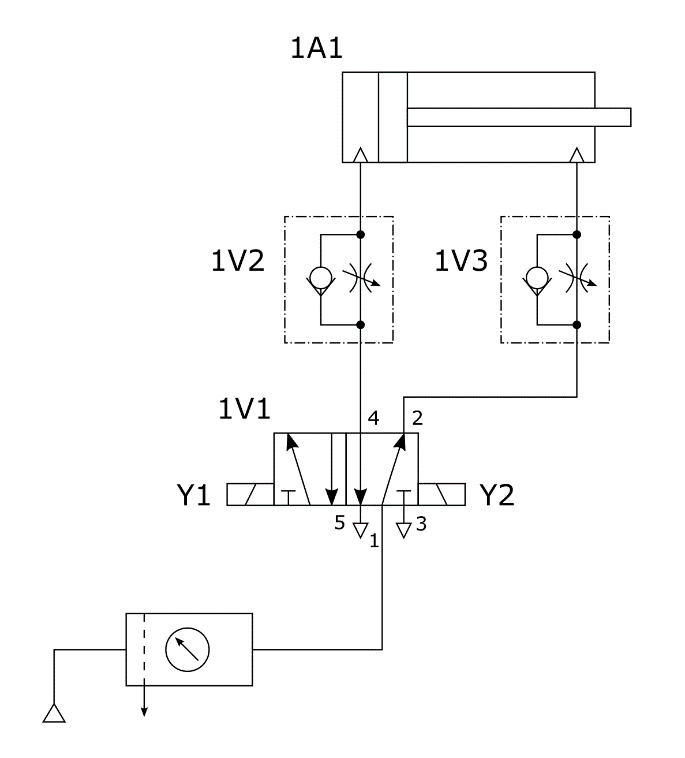

Na rysunku przedstawiono poprawny schemat układu pneumatycznego. Przeprowadzono badanie działania zmontowanego układu i zauważono, że po wciśnięciu przycisku S2 tłoczysko siłownika A1 wysuwa się, a wciśnięcie przycisku S1 przy wysuniętym tłoczysku siłownika A1 powoduje jego wsunięcie. Prawdopodobną przyczyną złego działania układu jest

Która z wymienionych metod pomiarowych pozwoli na wyznaczenie parametru przepływu cieczy, nie powodując spadku ciśnienia w instalacji?

Który rysunek przedstawia wyłącznik silnikowy zapewniający prawidłowe zabezpieczenie silnika posiadającego znamionowe dane prądowo-napięciowe podane w ramce.

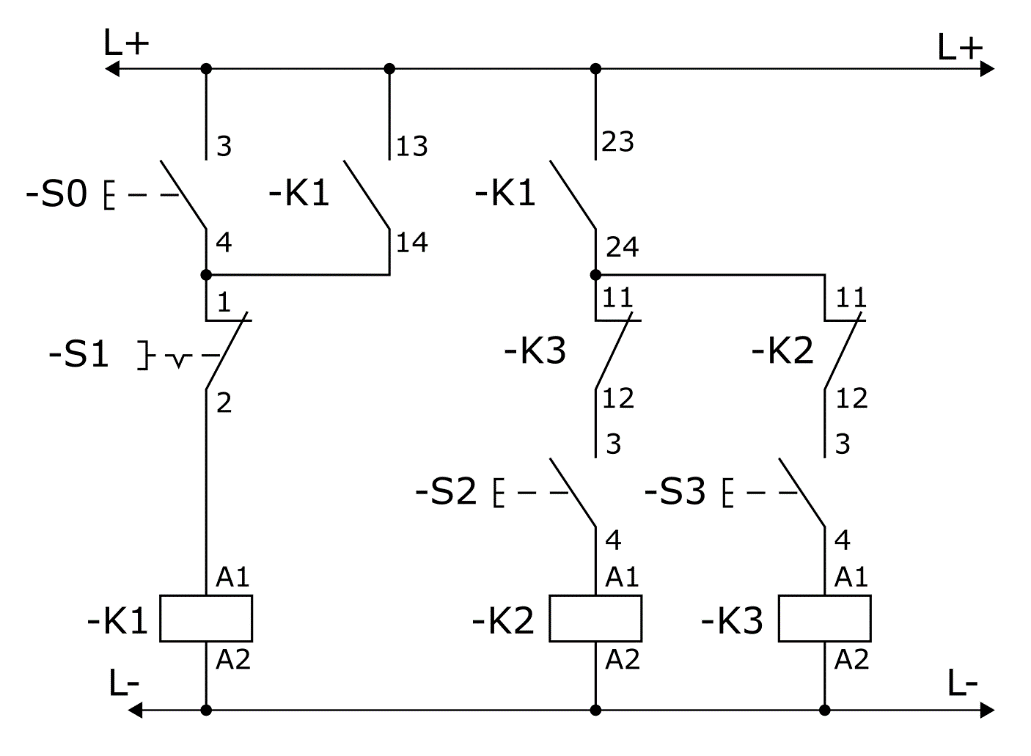

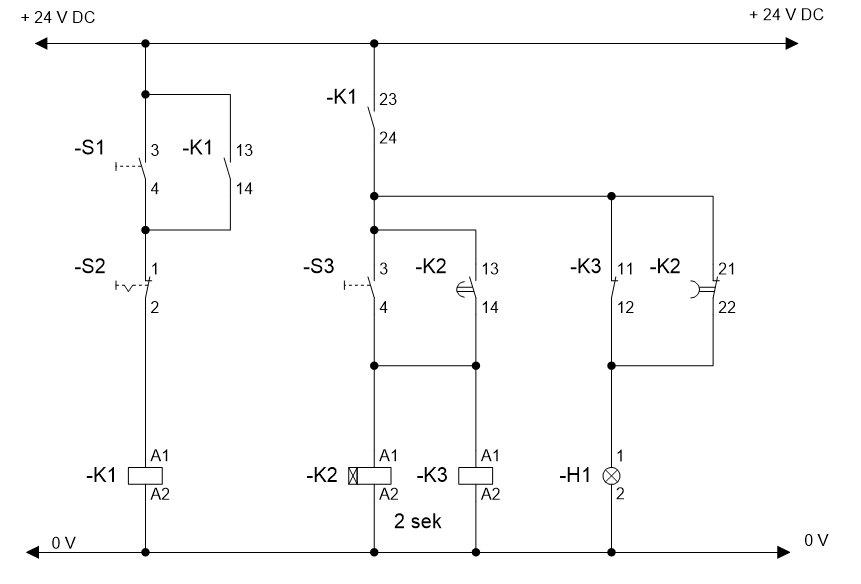

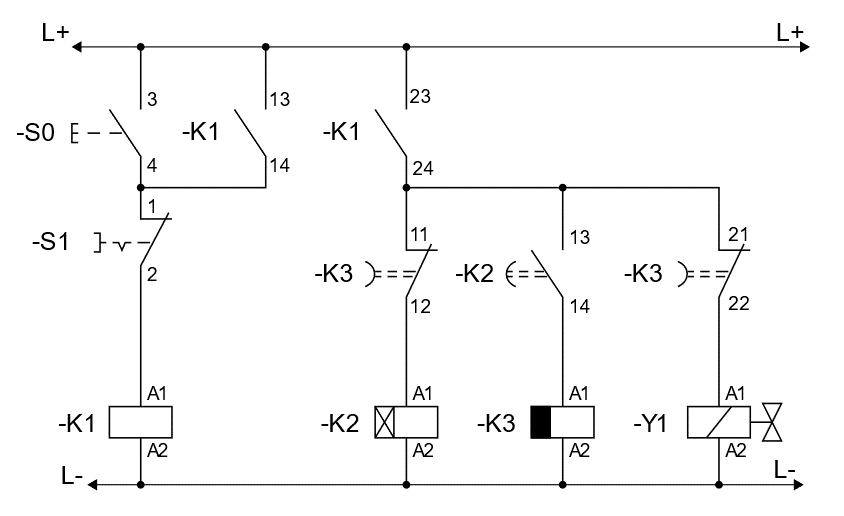

Które z wymienionych czynności pozwolą na sprawdzenie skuteczności blokady przed jednoczesnym włączeniem styczników K2 i K3 w układzie sterowania przedstawionym na rysunku?

Podczas wykonywania diagnostyki elektronicznego przetwornika ciśnienia stwierdzono brak prądowego sygnału wyjściowego w zakresie pomiarowym 4 ÷ 20 mA. Wskaż, na podstawie Tabeli usterek, możliwą przyczynę nieprawidłowego działania przetwornika.

| Tabela usterek przetwornika p/I | ||

|---|---|---|

| Objawy | Przyczyny | Działania |

| Brak sygnału 4÷20 mA | Nieprawidłowe podłączenie zasilania |

|

| Brak zasilania |

| |

| Napięcie robocze zbyt niskie lub rezystancja obciążenia zbyt wysoka |

| |

| Sygnał 4÷20 mA niestabilny | Fluktuacje poziomu |

|

| Brak kompensacji ciśnienia |

| |

| Sygnał prądowy przekracza 22 mA lub jest poniżej 3,6 mA | Wadliwy moduł elektroniczny lub komora pomiarowa |

|

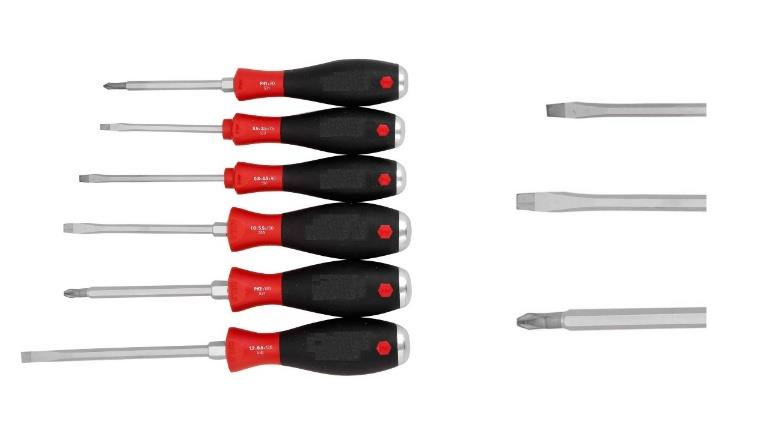

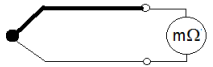

Których narzędzi należy użyć podczas usuwania usterek występujących w połączeniach elektrycznych w systemie sterowania przekaźnikowo-stycznikowego?

W układzie sterowania przedstawionym na rysunku, cewki przekaźników K2 i K3 nie zostały aktywowane, lampka H1 nie świeci, mimo iż jednocześnie naciśnięto sprawne technicznie przyciski S1 i S3. Taki objaw może wskazywać na uszkodzenie zestyku przekaźnika

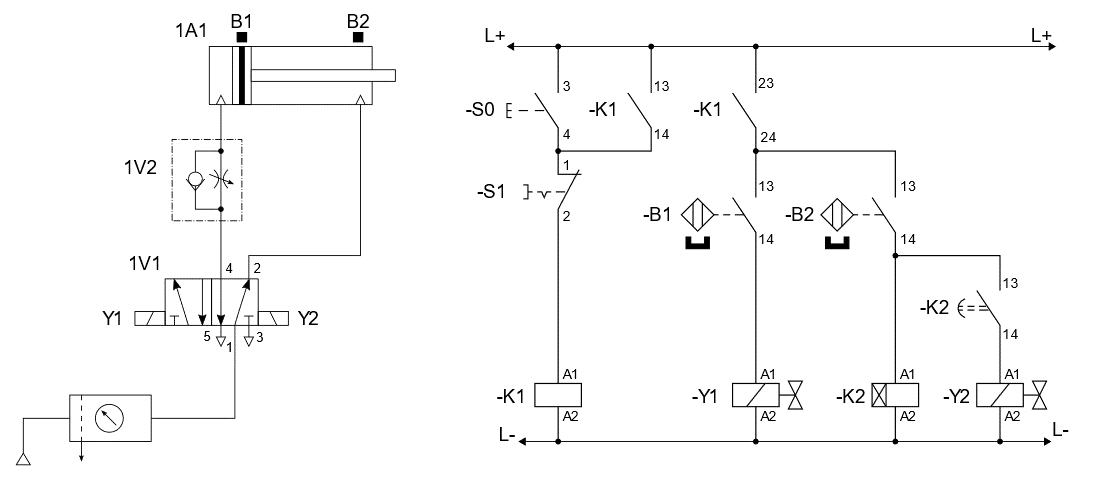

W układzie przedstawionym na rysunku zawory 1V2 i 1V3 posiadają ustawione natężenie przepływu równe 50%. Które z podanych działań regulacyjnych wprowadzonych w układzie spowoduje wydłużenie czasu wysuwania tłoczyska siłownika 1A1?

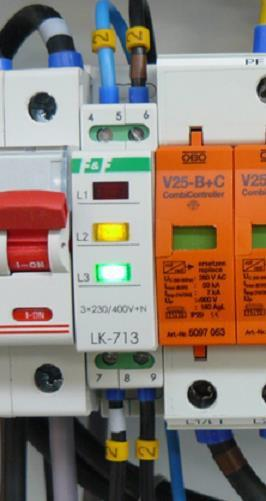

Wymianę uszkodzonego aparatu do kontroli obecności faz w układzie zasilającym, przedstawionym na rysunku, należy przeprowadzić przy użyciu

Którą czynność naprawczą w instalacji automatyki można wykonać dzięki zestawowi narzędzi przedstawionemu na rysunku?

Którą z wymienionych czynności wykonuje pracownik na przedstawionej ilustracji?

Układ sterowania po naciśnięciu przycisku S0 powinien cyklicznie włączać/wyłączać cewkę elektrozaworu Y1 w odstępach 30 sekundowych. Jedną z możliwych przyczyn niewyłączenia cewki Y1 po 30 sekundach od naciśnięcia przycisku S0 jest uszkodzenie

Podczas wykonywania programu, na panelu CPU sterownika PLC zapaliła się dioda sygnalizująca błąd systemowy (System Fault). Na tej podstawie można z całą pewnością stwierdzić, że przyczyną jej zapalenia nie jest

Wykonano okresową kontrolę stanu technicznego dwóch optycznych czujników zbliżeniowych, których wyniki pomiarów zanotowano w tabeli. Na podstawie wyników można stwierdzić, że stan techniczny

| Kod czujnika | Parametry katalogowe | Zmierzone wartości odległości (odległość przy której następuje zmiana stanu wyjścia czujnika) mm | |||

|---|---|---|---|---|---|

| Strefa zadziałania mm | Histereza w zakresie % | z 1 na 0 przy oddalaniu od próbki pomiarowej | z 0 na 1 przy zbliżaniu do próbki pomiarowej | ||

| B1-14A1 | 60 | ±10% | 66 | 52 | |

| B2-14A1 | 90 | ±10% | 96 | 88 | |

Wykonano okresową kontrolę stanu technicznego dwóch optycznych czujników zbliżeniowych, których wyniki pomiarów zanotowano w tabeli. Na podstawie wyników można stwierdzić, że stan techniczny

| Kod czujnika | Parametry katalogowe | Zmierzone wartości odległości (odległość przy której następuje zmiana stanu na wyjściu czujnika) | ||

|---|---|---|---|---|

| Strefa zadziałania | Histereza w zakresie | z 1 na 0 przy oddalaniu od próbki pomiarowej | z 0 na 1 przy zbliżaniu do próbki pomiarowej | |

| B1-14A1 | 60 mm | ±10 % | 66 mm | 52 mm |

| B2-14A1 | 80 mm | ±10 % | 87 mm | 72 mm |

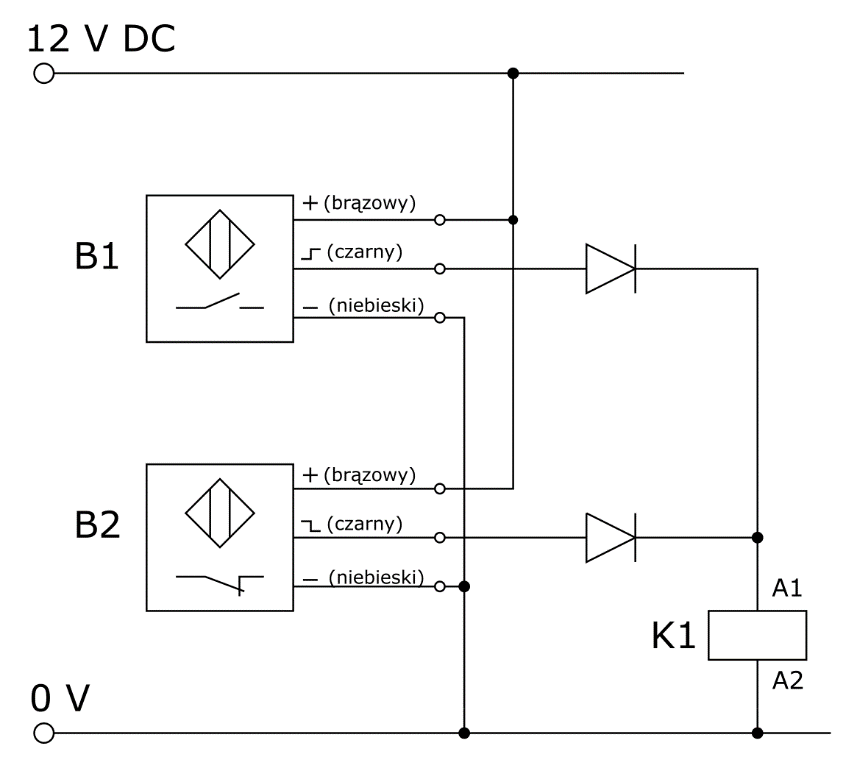

W instalacji sterowania na dwóch przeciwległych końcach przenośnika zastosowano czujniki optyczne z wyjściem PNP, które połączono zgodnie z przedstawionym schematem montażowym. Mimo obecności obiektów w strefie zadziałania obu czujników, na zaciskach A1-A2 cewki K1 brak jest napięcia. Świadczyć to może o

Który rysunek przedstawia układ pomiarowy sygnału wyjściowego termopary?

Z informacji zapisanej w DTR sterownika PLC w rozdziale „Konserwacja” wynika, że jednym z działań, których nie należy podejmować w ramach konserwacji sterownika, jest

| Rozdział 8. Konserwacja jednostki PLC. (fragment) |

|---|

| „Jednostka PLC nie posiada żadnych części, które mogłyby być serwisowane przez użytkownika. Wszystkie czynności mogą być przeprowadzone tylko przez profesjonalny personel. W przypadku wystąpienia usterki, należy najpierw spróbować ustalić przyczynę posługując się kodami błędów, które zostały opisane w dokumentacji oraz przeprowadzić konserwację całej jednostki na poziomie płyty. Jeżeli jednostka nadal nie będzie działać, należy przekazać ją lokalnemu dystrybutorowi". |

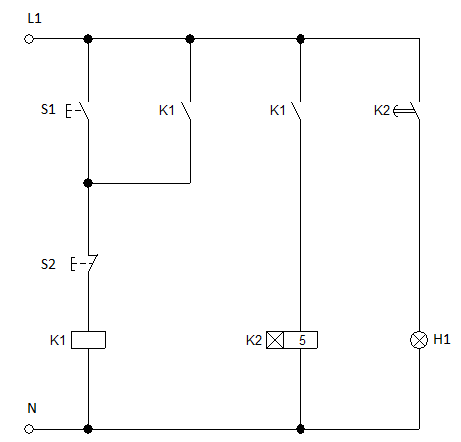

Układ sterowania elektrycznego, którego schemat przedstawiono na rysunku, nie działa poprawnie. Nieprawidłowość polega na tym, że po podłączeniu do zasilania cewki przekaźnika K2 i po odliczeniu czasu przez ten przekaźnik, kontrolka H1 nie załącza się. Który element układu jest uszkodzony?

W układzie elektropneumatycznym przedstawionym na rysunku po wciśnięciu przycisku S0 tłoczysko siłownika 1A1 wysuwa się, natomiast nie wsuwa się, mimo iż przekaźnik czasowy K2 odliczył czas 10 sekund. Powodem wadliwej pracy układu może być usterka polegająca na

Która z podanych metod pomiarowych umożliwia pomiar prędkości przepływu cieczy w rurociągu bez powodowania spadku ciśnienia?

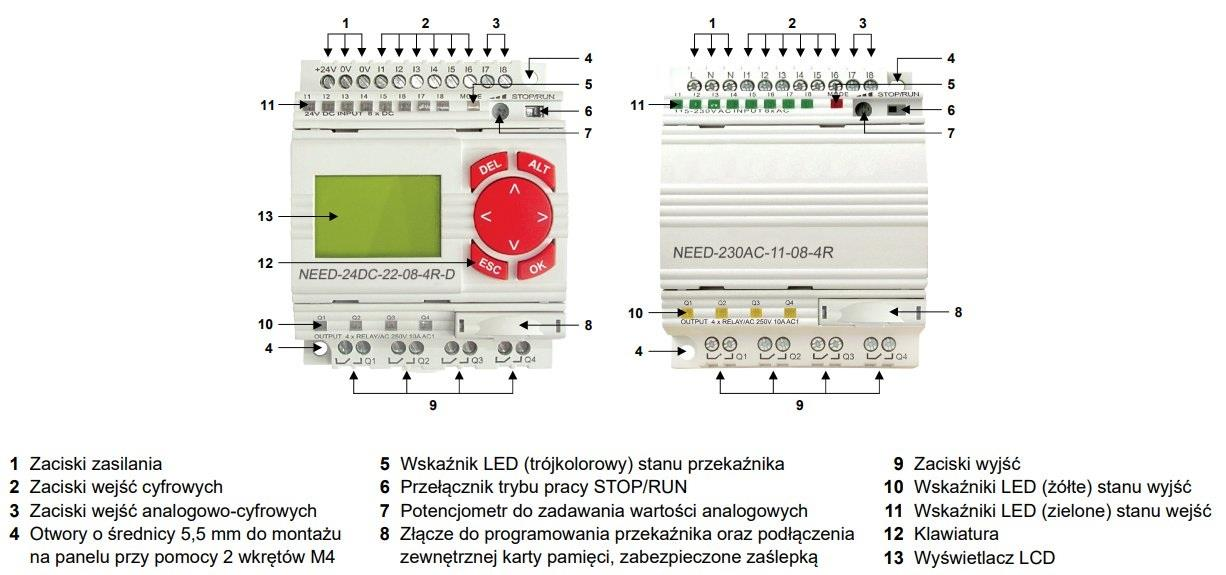

Która z wymienionych kombinacji podłączenia zasilania, sensorów analogowych i cewek elektrozaworów do przekaźnika programowalnego jest prawidłowa?

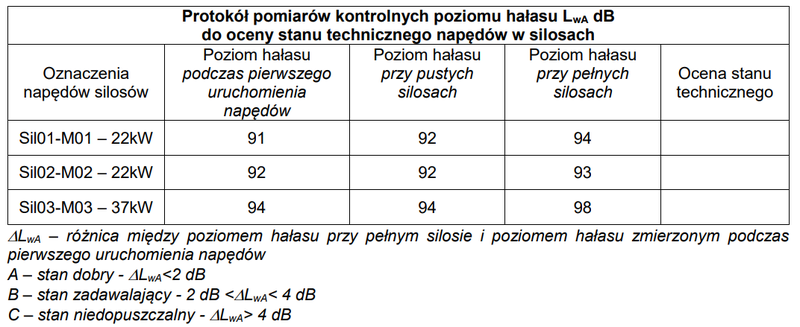

Dla którego napędu w kolumnie „Ocena stanu technicznego” należy wpisać literę A odpowiadającą jego dobremu stanu technicznemu?

Którą z wymienionych czynności wykonuje pracownik na przedstawionym zdjęciu?

Którego narzędzia należy użyć w celu zaciśnięcia końcówek tulejkowych przedstawionych na rysunku?

Aby podczas włączenia silników indukcyjnych trójfazowych nie dochodziło do przypadkowego wyłączania zasilania, wyłączniki nadmiarowo-prądowe zabezpieczające silniki powinny mieć charakterystykę typu

W której pozycji należy ustawić pokrętło wyboru funkcji przekaźnika czasowego, aby realizował funkcję opóźnionego załączenia bez pracy cyklicznej?