Pytanie 1

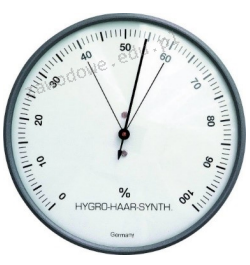

Na rysunku przedstawiono przyrząd do pomiaru

Brak odpowiedzi na to pytanie.

Odpowiedź dotycząca pomiaru wilgotności względnej powietrza jest prawidłowa, ponieważ na zdjęciu widoczny jest higrometr, specjalistyczne urządzenie zaprojektowane do dokładnego pomiaru poziomu wilgotności w powietrzu. Higrometry są niezbędne w wielu dziedzinach, takich jak meteorologia, budownictwo, czy klimatyzacja, gdzie kontrola wilgotności ma kluczowe znaczenie dla komfortu ludzi oraz ochrony materiałów budowlanych i produktów. Użycie higrometru w pomieszczeniach mieszkalnych lub biurowych pozwala na monitorowanie warunków atmosferycznych, co jest istotne dla zapobiegania rozwojowi pleśni czy innych problemów związanych z nadmierną wilgotnością. Warto również zauważyć, że dokładność pomiarów wilgotności jest zgodna z normami międzynarodowymi, które określają metody kalibracji higrometrów i ich zastosowanie w praktyce. Zrozumienie działania higrometru oraz umiejętność interpretacji jego wskazań to kluczowe aspekty dla każdego specjalisty zajmującego się zarządzaniem klimatem w pomieszczeniach.