Pytanie 1

Jakie urządzenie powinno być użyte do określenia stopnia zaklejenia tektury falistej?

Wynik: 36/40 punktów (90,0%)

Wymagane minimum: 20 punktów (50%)

Jakie urządzenie powinno być użyte do określenia stopnia zaklejenia tektury falistej?

W zamieszczonej tabeli podane są parametry wykonania

| Wymiary wewnętrzne opakowania | |||

|---|---|---|---|

| Lw | 380 | ||

| Ww | 235 | ||

| Dw | 315 | ||

| Fala | C | ||

| FEFCO | 201 | ||

| Długość ark. | 1281 | ||

| Szer. arkusza | 565 | ||

| Powierzchnia pudła | 0,724 | ||

| Ilość użytków | 1 | ||

| Rozbiegowanie | 1 | 2 | 3 |

| 121 | 323 | 121 | |

| Grupa wyrobu | pudło klapowe | ||

| Wykończenie | SD szyte drutem | ||

| Pokrycie | Lite | ||

W celu określenia profilu fali warstwy pofalowanej tektury falistej, jakie parametry należy wskazać?

Oblicz masę mieszanki powlekającej o stężeniu 60%, która jest przeznaczona do nałożenia dwustronnej powłoki o gramaturze 5 g/m² na arkuszu papieru o powierzchni 30 m².

W Karcie Technologicznej podana masa wytworu papierniczego wynosi 290 g/m2, według klasyfikacji powszechnej dotyczy

Która właściwość tektury falistej badana jest na przedstawionych ilustracjach?

Co oznacza skrót FCT w dokumentacji technologicznej dotyczącej produkcji tektury falistej?

Jakie urządzenie służy do monitorowania barwy w procesach druku na papierze?

Pokazany na ilustracji zestaw pomiarowy do kontroli właściwości papieru służy do oznaczania

Wiskozymetr to przyrząd służący do pomiaru

Co oznacza skrót PVC w kontekście dokumentacji technologicznej dotyczącej przygotowania mieszanki do powlekania papieru?

Jaką ilość asfaltu w kilogramach trzeba stopić, aby pokryć jednostronnie 2 000 m tektury litej o szerokości 1,5 m powłoką o gramaturze 35 g/m2?

Aby osiągnąć pożądaną jakość produktu podczas nanoszenia na papier mieszanki z mikrokapsułkami, które pękają pod wpływem nacisku, należy

Jakie urządzenie wykorzystuje się do analizy odczynu mieszanin pigmentowych?

W jaki sposób powinno się zapisać w Karcie Technologicznej drukowanie tektury z użyciem dwóch kolorów z jednej strony, a z drugiej tylko jednego koloru?

Jak należy dostosować temperaturę wałów ryflująco-sklejających, aby uzyskać temperaturę kleikowania skrobi wynoszącą około 60°C, jeśli pomiar temperatury wałów wskazał 100°C?

W dokumentacji technologicznej symbol FEFCO jest używany do identyfikacji

Ile skrobi wtórnej trzeba przygotować, aby uzyskać 2,5 kg kleju skrobiowego do sklejenia tektury falistej, jeśli proporcja skrobi pierwotnej do wtórnej wynosi 1 : 4 w masie, a całkowita zawartość skrobi w kleju to 20% w masie?

Celem procesu kalandrowania jest

Wymień metody ochrony środowiska przed wybuchem organicznych rozpuszczalników podczas lakierowania.

Jaką cechę tektury falistej oznacza skrót ECT?

Jakie cechy powinien posiadać papier bazowy do silikonowania?

Jak powinna przebiegać prawidłowa sekwencja układania papierów z powłokami funkcyjnymi, aby uzyskać zestaw 3 kopii w formacie 1 oryginał + 3 kopie?

Do którego badania próbkę papieru umieszcza się w uchwycie w sposób przedstawiony na ilustracji?

Wskaż obowiązującą kolejność operacji w procesie technologicznym produkcji segregatorów w formie pojemników składanych, przedstawionych na rysunku.

Które z poniższych zjawisk jest wynikiem nieprawidłowego cięcia wstęgi papieru?

Jak obliczyć skład 2 000 g dyspersji kaolinu o stężeniu 40% wagowym?

Na podstawie danych zawartych w tabeli oblicz długość flutingu potrzebną do wytworzenia 2 000 m trzywarstwowej tektury falistej o fali D.

| Rodzaj fali | Symbol fali | Przeciętna liczba fal na długości 1 m tektury | Średnia wysokość fali [mm] | Współczynnik pofalowania |

|---|---|---|---|---|

| wysoka | A | 100 | 4 ÷ 5 | 1,5 |

| niska | B | 150 | 2 ÷ 3 | 1,36 |

| średnia | C | 130 | 3 ÷ 4 | 1,45 |

| bardzo wysoka | D | 100 | 6 ÷ 7 | 1,6 |

Jakim symbolem określa się arkusz papieru o wymiarach 420 x 594 mm?

Jakie zastosowanie ma aparat Mullena w kontroli?

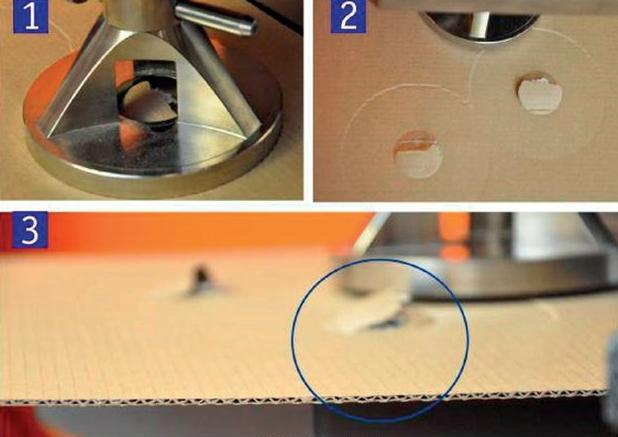

Na podstawie informacji przedstawionych na zdjęciach 1, 2, 3 określ rodzaj pomiaru pozwalający ocenić jakość tektury falistej.

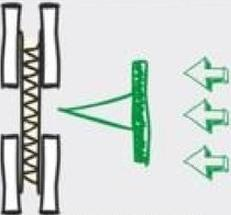

Na rysunku przedstawiono schemat pomiaru odporności tektury falistej na

Jakie właściwości powinien mieć papier kraftliner?

Jaka jest masa 5000 m linera o gramaturze 350 g/m2 i szerokości 1400 mm?

Wymień czynniki, które pozwalają na regulację gramatury nałożonej masy topliwej?

Jaką gramaturę osiąga powłoka papieru powlekanego, gdy na 10 m² podłoża o zawartości lateksu 10 pph naniesione zostanie 100 g kaolinu?

Co jest kluczowym parametrem do kontroli podczas procesu powlekania papieru?

Jakie parametry, między innymi, są regulowane w maszynach laminujących "na mokro"?

Waga próbki lineru przed umieszczeniem w suszarce wynosiła 4,52 g, a po wysuszeniu do stałej masy osiągnęła 3,89 g. Jaka jest wilgotność papieru?

Jakie powinno być właściwe ciepło cylindrów suszących w trakcie suszenia kontaktowego po aplikacji powłoki na papier?