Pytanie 1

Na rysunku przedstawiono przekrój

Wynik: 3/40 punktów (7,5%)

Wymagane minimum: 20 punktów (50%)

Na rysunku przedstawiono przekrój

Największą ilość pary, jaką kocioł może wytwarzać w jednostce czasu przy dopuszczalnych parametrach produkowanej pary, nazywa się wydajnością

W odniesienie do siłowni statkowej skrót GTR oznacza Główną Tablicę

Bieżący nadzór nad pracą silnika obejmuje

Która z wacht pokładowych ma za zadanie wykrywać oraz oceniać kierunek ruchu statków znajdujących się w pobliżu jednostki?

Brak odpowiedzi na to pytanie.

Podczas wykonywania prac remontowych za burtą statku korzysta się z

Brak odpowiedzi na to pytanie.

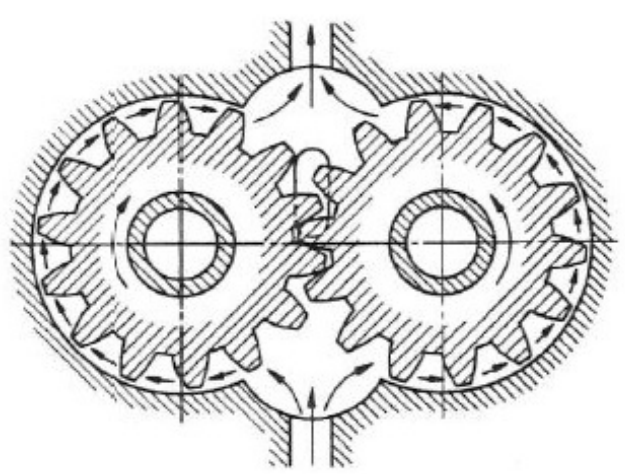

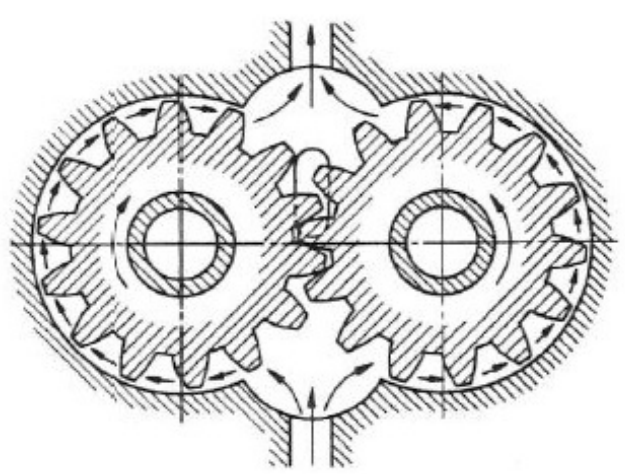

Zwrotny system przepłukiwania cylindra silnika dwusuwowego przedstawiono na rysunku

Brak odpowiedzi na to pytanie.

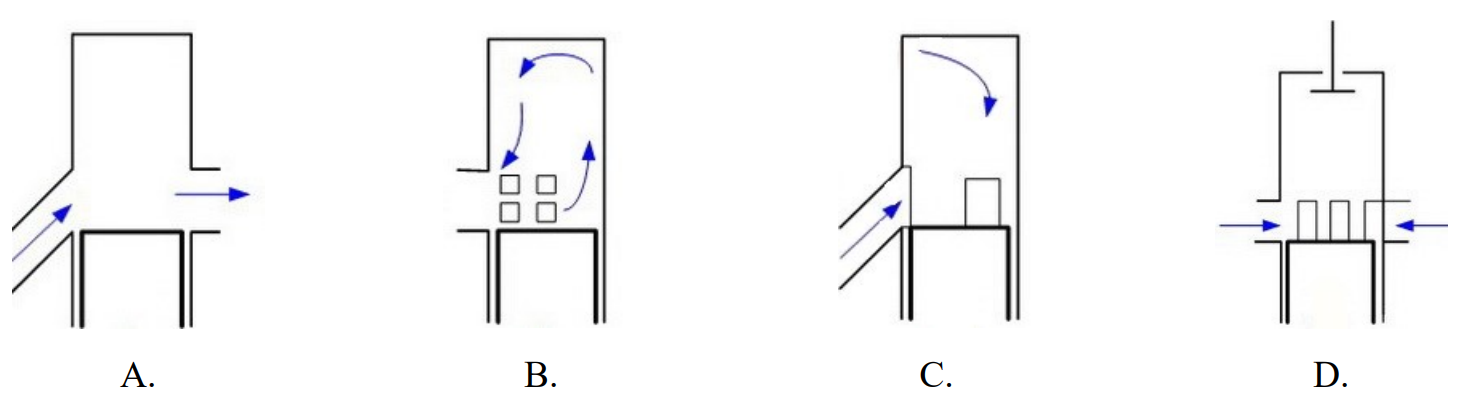

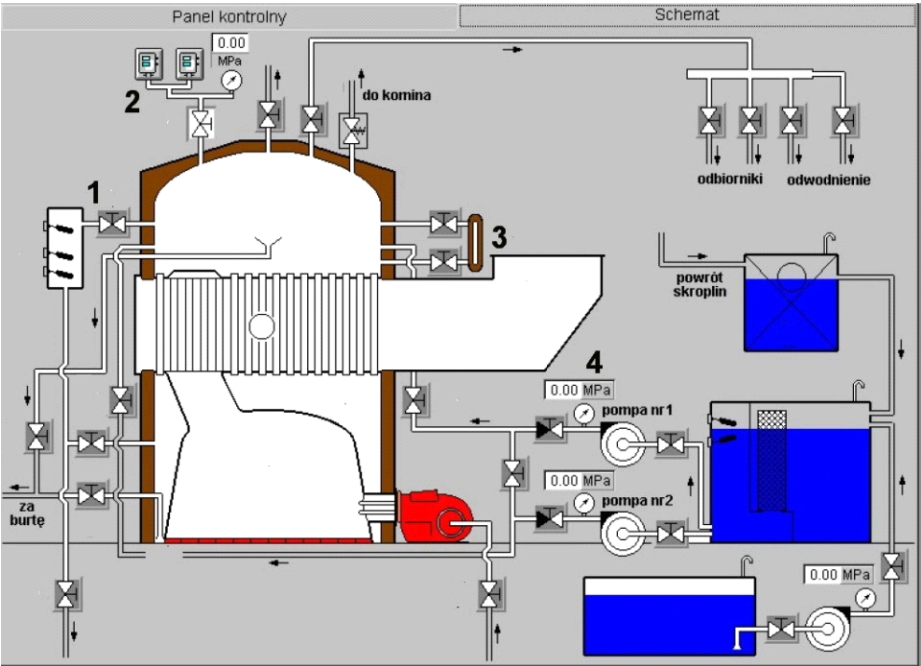

Na schemacie kotła parowego komorę paleniskową oznaczono cyfrą

Brak odpowiedzi na to pytanie.

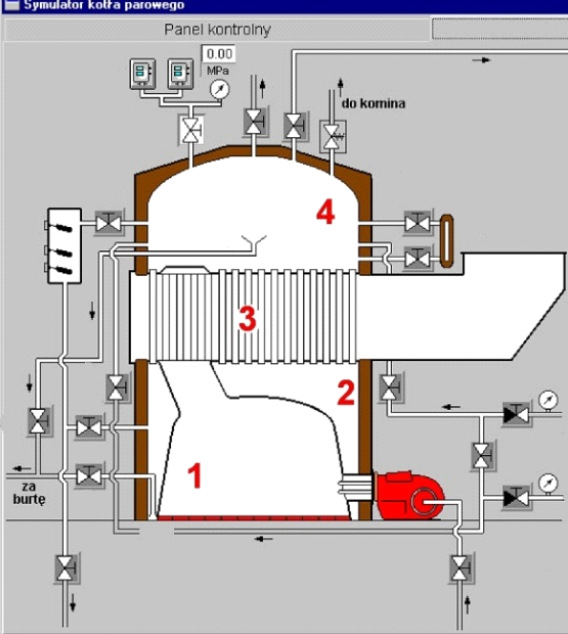

Na rysunku przedstawiono

Brak odpowiedzi na to pytanie.

Które urządzenie stanowi element układu smarowania okrętowego silnika spalinowego?

Brak odpowiedzi na to pytanie.

Do wymienników ciepła zalicza się

Brak odpowiedzi na to pytanie.

Liny manilowe wytwarza się z włókien

Brak odpowiedzi na to pytanie.

W którym suwie cyklu roboczego silnika czterosuwowego tłok pokonuje drogę z DMP do GMP przy zamkniętych zaworach dolotowych i wylotowych?

Brak odpowiedzi na to pytanie.

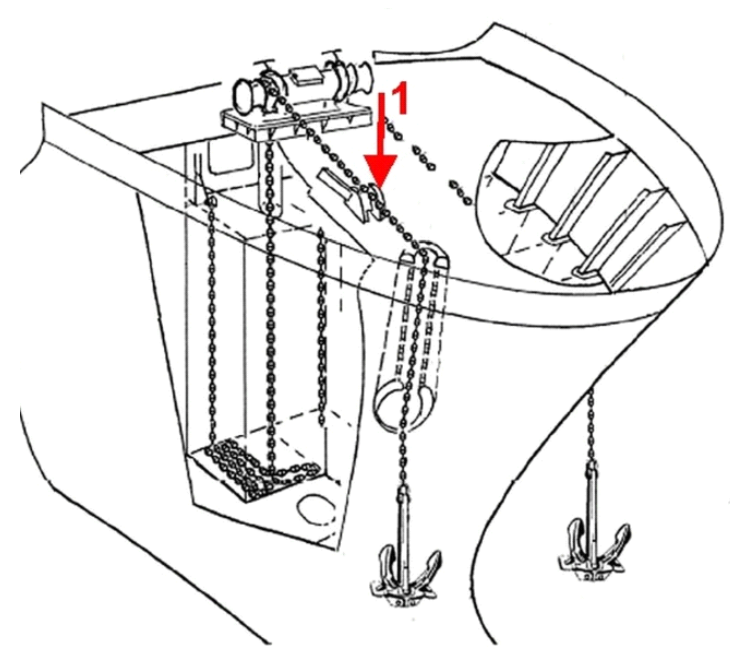

Pierwszą czynnością przy zrzucie kotwicy z użyciem ręcznego urządzenia kotwicznego jest zluzowanie

Brak odpowiedzi na to pytanie.

Na schemacie przyrząd przeznaczony do kontroli poziomu wody w okrętowym kotle parowym oznaczono cyfrą

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono

Brak odpowiedzi na to pytanie.

Proces zatrzymania silnika napędu głównego powinien być poprzedzony odpowiednio długim okresem zmniejszania

Brak odpowiedzi na to pytanie.

Na panelu kontrolnym systemu paliwowego przedstawionym na zamieszczonej ilustracji zapaliła się pod numerem 2 czerwona lampka alarmowa. Alarm ten sygnalizuje wysoki poziom paliwa w zbiorniku

Brak odpowiedzi na to pytanie.

Zmiana naprężenia sprężyny wtryskiwacza wpływa na wartość

Brak odpowiedzi na to pytanie.

Którą czynność wykonuje się podczas wachty w ramach nadzoru nad pracą silnika głównego?

Brak odpowiedzi na to pytanie.

Do konserwacji klem akumulatora stosuje się

Brak odpowiedzi na to pytanie.

W celu przesmarowania łożysk tocznych żurawika szalupy należy użyć

Brak odpowiedzi na to pytanie.

Skrzynia cieplna wchodzi w skład instalacji

Brak odpowiedzi na to pytanie.

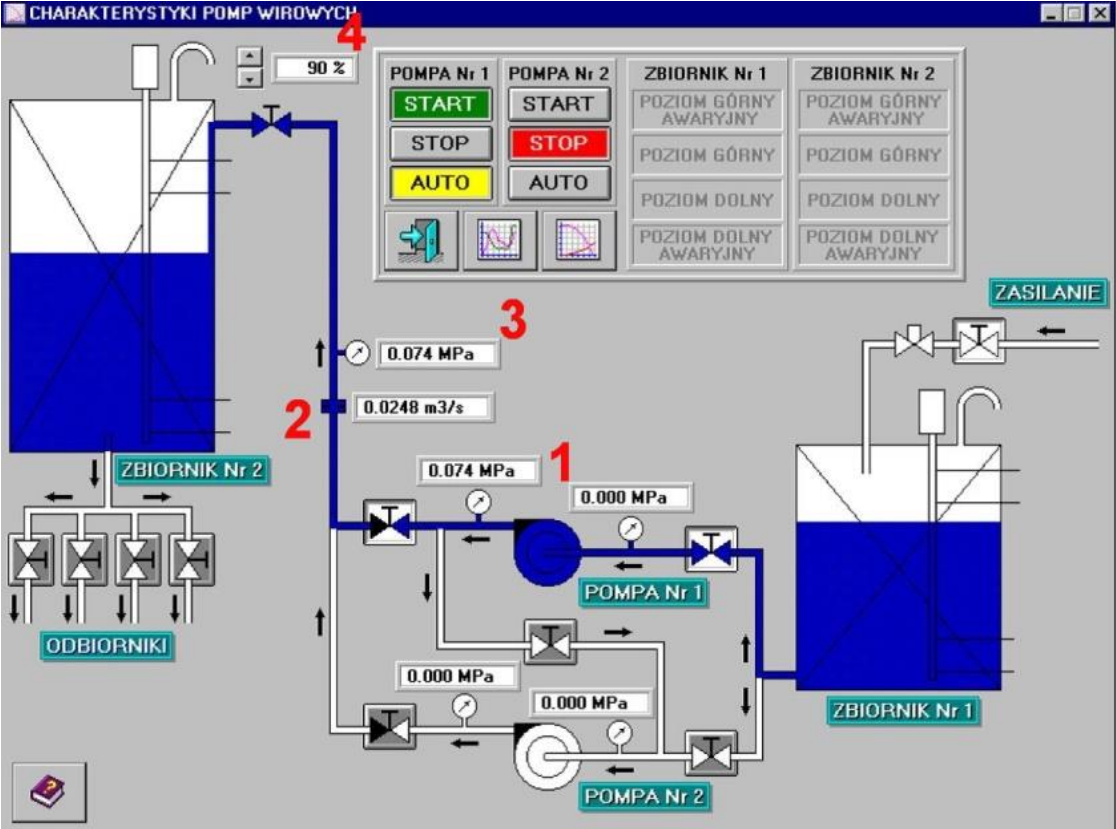

Na rysunku wskaźnik pokazujący wartość objętościowego natężenia przepływu czynnika przez instalację oznaczono cyfrą

Brak odpowiedzi na to pytanie.

Na rysunku strzałką wskazano

Brak odpowiedzi na to pytanie.

Areometr służy do pomiaru

Brak odpowiedzi na to pytanie.

Wskaż parametr kontrolowany podczas pracy okrętowego kotła parowego.

Brak odpowiedzi na to pytanie.

Wskaż przyczynę uszkodzenia zaworu przedstawionego na rysunku.

Brak odpowiedzi na to pytanie.

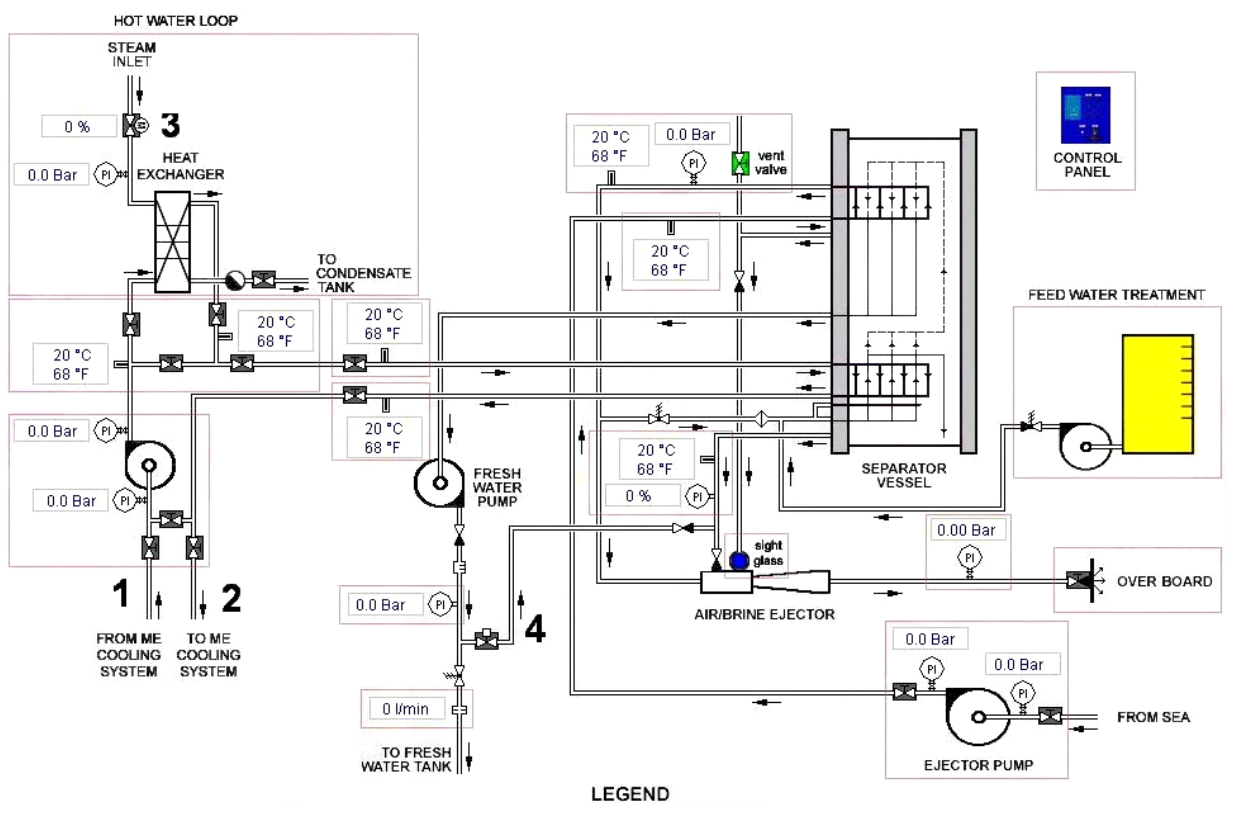

Na podstawie schematu wyparownika określ, który zawór należy otworzyć, aby doprowadzić czynnik grzewczy do instalacji?

Brak odpowiedzi na to pytanie.

Które urządzenie przetwarza sygnał pomiarowy według określonej zależności?

Brak odpowiedzi na to pytanie.

Na rysunku urządzenia kotwicznego cyfrą 1 oznaczono

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono miernik

Brak odpowiedzi na to pytanie.

Które urządzenie oczyszcza olej napędowy z wody i zanieczyszczeń stałych?

Brak odpowiedzi na to pytanie.

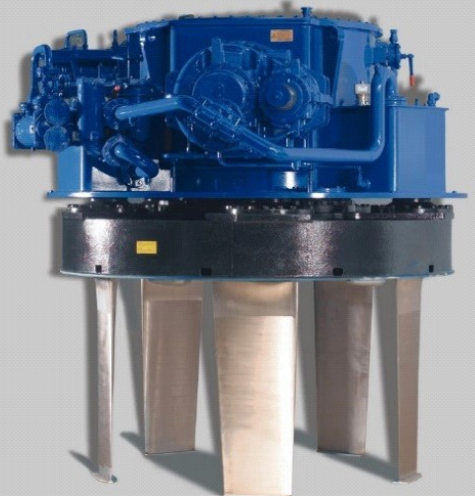

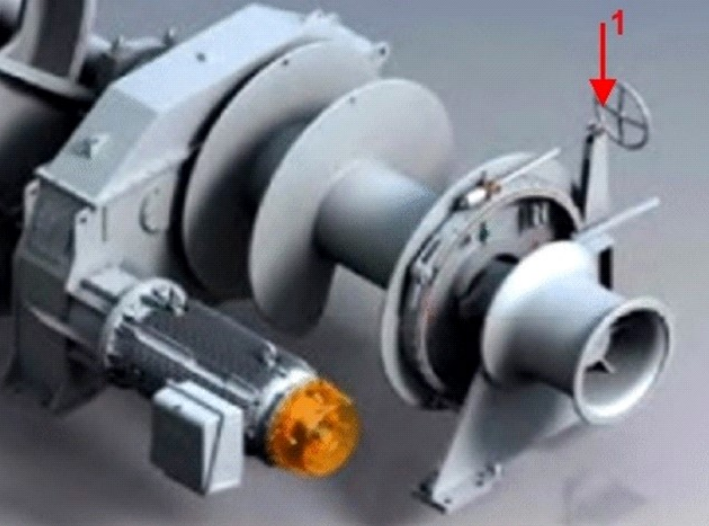

Który z elementów wciągarki cumowniczej oznaczono na rysunku cyfrą 1?

Brak odpowiedzi na to pytanie.

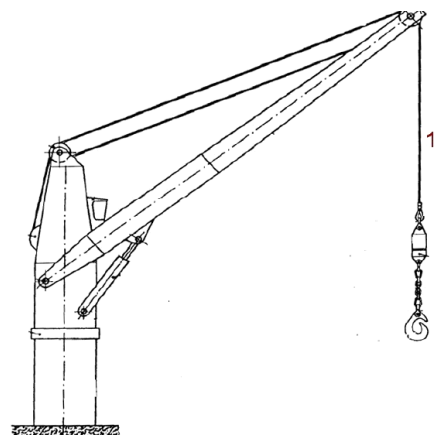

Na rysunku żurawia pokładowego cyfrą 1 oznaczono

Brak odpowiedzi na to pytanie.

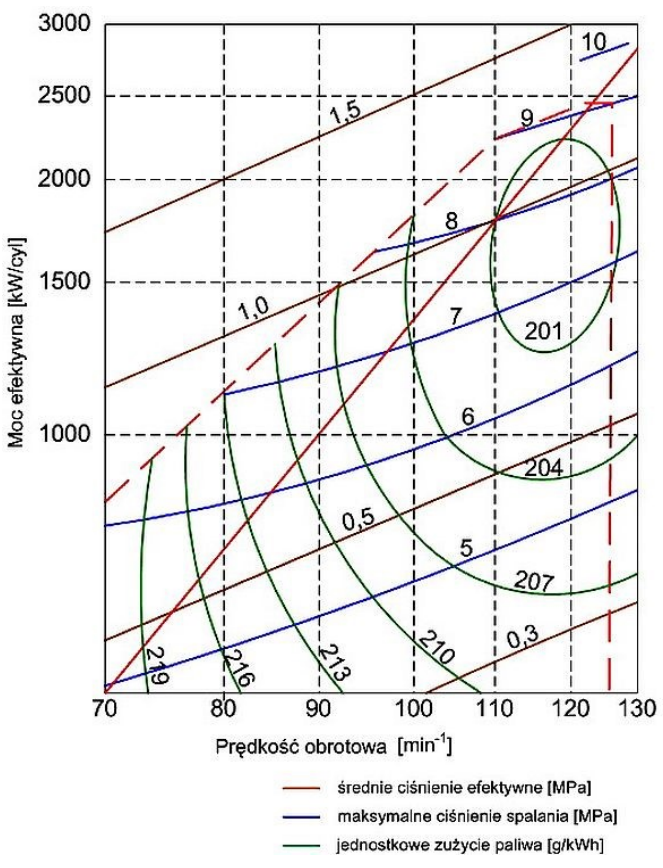

Korzystając z wykresu, określ wartość jednostkowego zużycia paliwa dla Ne=1 700 kW oraz n=110 min-1.

Brak odpowiedzi na to pytanie.

Odcinki tworzące łańcuch kotwiczny to

Brak odpowiedzi na to pytanie.

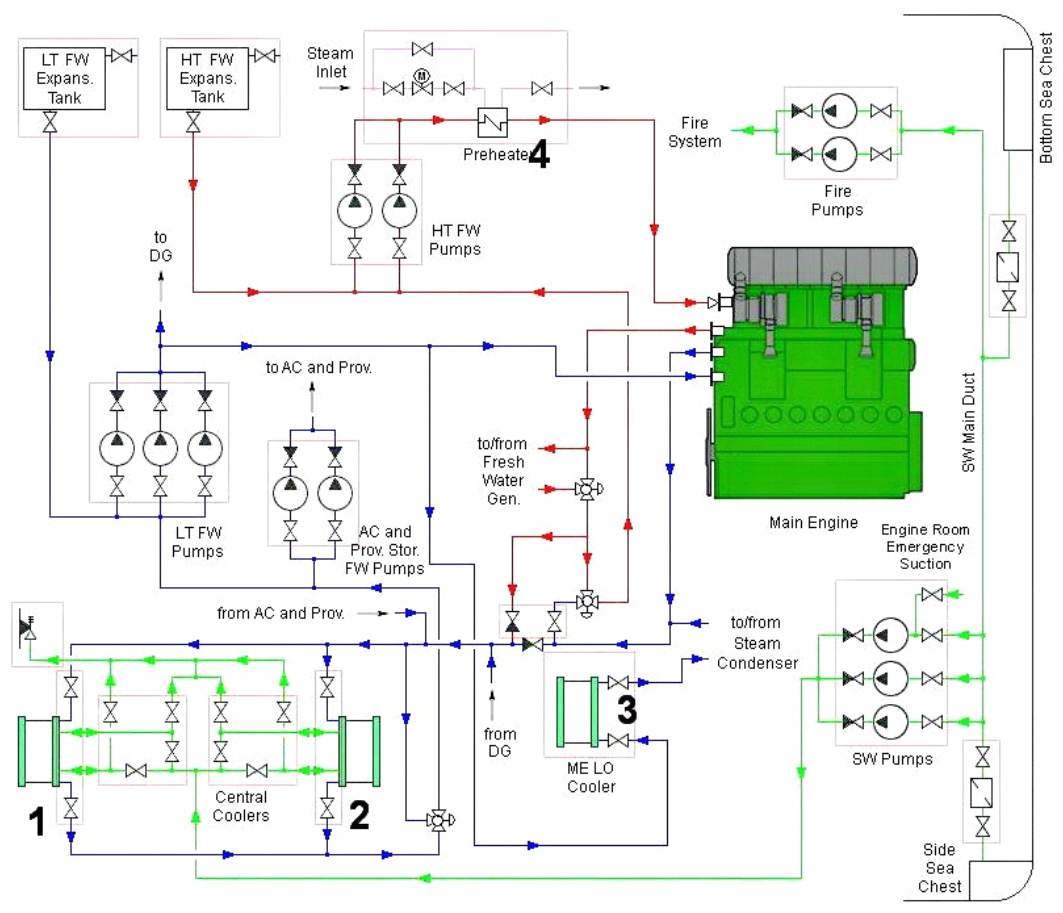

Zgodnie ze schematem za obniżenie temperatury oleju smarowego silnika głównego odpowiedzialny jest wymiennik oznaczony cyfrą

Brak odpowiedzi na to pytanie.

Mechanik wachtowy w czasie kontrolnych obchodów siłowni powinien sprawdzać

Brak odpowiedzi na to pytanie.

Który element silnika jest częścią układu korbowo-tłokowego?

Brak odpowiedzi na to pytanie.