Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 35/40 punktów (87,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Środkownik pozwala na określenie

Materiały narzędziowe o dużej twardości znajdują zastosowanie w produkcji

Którą obrabiarkę stosuje się w celu wykonania rowków w części pokazanej na ilustracji?

Jakim narzędziem dokonuje się pomiaru wysokości zęba koła zębatego?

Przy instalacji przewodów sztywnych należy

Jakiego materiału nie używa się do produkcji łożysk ślizgowych?

Pokazane na ilustracji łączenie odbywa się techniką

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kontrole stanowiskowe pozwalają na ustalenie

Z jakiego materiału nie produkuje się sprężyn?

Jeśli po zakończeniu pracy w bruzdach narzędzi pozostaną opiłki, to trzeba je usunąć?

Tępa krawędź narzędzi skrawających prowadzi do

Nie można uznać za przyczynę uszkodzeń w trakcie produkcji

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zębatki używane w urządzeniach RTV oraz AGD zazwyczaj produkowane są z

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Tworzenie narostu prowadzi do

Z jakiego materiału nie produkuje się narzędzi do obróbki skrawaniem?

W procesie wykorzystywane są farby proszkowe

Którego surowca nie wykorzystuje się w łożyskach ślizgowych?

Jakie narzędzie jest używane do pomiaru średnicy otworu w korpusie maszyny?

Który klucz zastosowano do montażu łożyska przedstawionego na ilustracji?

Aby zapewnić precyzyjne przyleganie powierzchni głowicy zaworu do gniazda, należy przeprowadzić proces

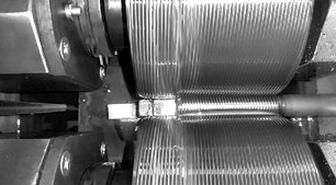

Na ilustracji przedstawiono wykonywanie gwintów w procesie

Które narzędzie pomiarowe jest najbardziej odpowiednie do pomiaru kątów?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W jakim celu wykorzystuje się proces hartowania stali?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Z którego materiału wykonano płytkę skrawającą przedstawioną na ilustracji?

W oparciu o dane w tabeli dobierz rodzaj kleju do wykonania połączeń stalowych elementów korpusu, narażonego na wibracje i pracującego w środowisku wilgotnym.

| Klej | Opis | Zastosowanie | Uwagi |

|---|---|---|---|

| Cyjanoakrylowy | Przeznaczone specjalnie do napraw | Przedmioty z porcelany, ceramiki, metali, plastików, skóry, kauczuku, drewna, kartonu, papieru | Do łączenia niewielkich powierzchni, przy których wymagana jest duża odporność na odrywanie. |

| Dyspersyjny | Przeznaczone do łączenia elementów | Klejenie parkietów, paneli, drewna. Można stosować do luster, do niektórych plastików narażonych na stąpanie, do styropianu | Do łączenia dużych powierzchni. |

| Neoprenowy | Przeznaczone są do naprawiania, łączenia przedmiotów | Praktycznie wszystkie materiały | Do powierzchni z naprężeniami. Sklejenia mogą być poddawane skręcaniu, wibracjom, uderzeniom. |

| Epoksydowy | Przeznaczone do łączenia elementów | Do większości materiałów | Do wypełnienia niewielkich pęknięć, ubytków. Połączenia mogą być poddawane skręceniom, wibracji, uderzeniom, są też odporne na wilgoć. |

Rysunek przedstawia element stosowany w połączeniu

Aby przeciąć elementy miedziane, należy zastosować przecinak o odpowiednim kącie ostrza

Zakład usługowo-mechaniczny dokonuje remontu czterdziestu, dwuwrzecionowych obrabiarek miesięcznie.

Na podstawie danych zamieszczonych w tabeli, oblicz czas potrzebny na montaż wszystkich wrzecion.

| Nr zabiegu | Opis zabiegu | Pracochłonność – wartości średnie [min] |

|---|---|---|

| 1. | Przygotowanie elementów wrzeciona | 8,80 |

| 2. | Montaż łożyskowania | 20,20 |

| 3. | Montaż tulei | 14,34 |

| 4. | Montaż wrzeciona w obudowie oraz sprawdzanie bicia | 23,25 |

| 5. | Montaż dystansów | 28,41 |

| 6. | Montaż zabezpieczeń wrzecienie | 39,16 |

| 7. | Sprawdzenie techniczne wrzeciona | 30,84 |

| SUMA | 165,00 | |

Co oznacza skrót DTR?