Pytanie 1

Jakie działania regulacyjne w systemie mechatronicznym opartym na falowniku i silniku indukcyjnym należy podjąć, aby obniżyć prędkość obrotową silnika bez zmiany wartości poślizgu?

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Jakie działania regulacyjne w systemie mechatronicznym opartym na falowniku i silniku indukcyjnym należy podjąć, aby obniżyć prędkość obrotową silnika bez zmiany wartości poślizgu?

Która z podanych kategorii regulatorów powinna być brana pod uwagę w projekcie systemu mechatronicznego o nieciągłej regulacji temperatury?

Który z wymienionych elementów jest najważniejszy przy projektowaniu automatycznej linii do napełniania i etykietowania rozcieńczalników do farb?

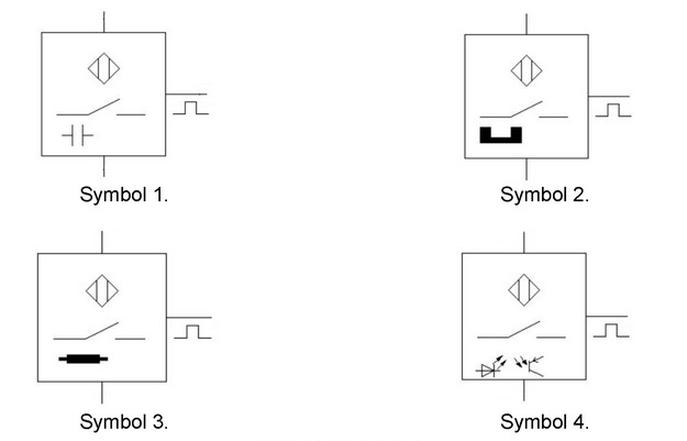

Za pomocą którego symbolu powinno przedstawić się na schemacie magnetyczny czujnik zbliżeniowy?

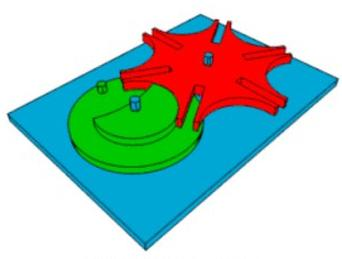

Mechanizm przedstawiony na rysunku zapewnia członowi napędzanemu (element w kolorze czerwonym)

Na rysunkach technicznych cienką linią dwupunktową oznacza się

Ile par połączonych ze sobą przewodów (ramek) tworzy najprostszy wirnik w trójfazowym silniku indukcyjnym?

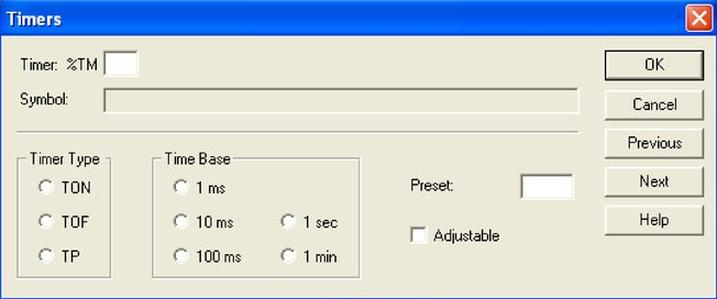

Które nastawy muszą zostać wybrane w oknie konfiguracyjnym timera, aby załączał swoje wyjście na 5 sekund od momentu podania na jego wejście logicznej jedynki?

W systemie mechatronicznym planowane jest użycie sieci polowej AS-i w wersji 2.0. Jaką maksymalną ilość urządzeń podrzędnych jedno urządzenie główne (master) może obsługiwać?

Młot pneumatyczny, który jest częścią robota frezarskiego, ma zamontowane urządzenie do smarowania. Jakie z zaleceń dotyczących uzupełnienia oleju, jeśli nie zostanie spełnione, może prowadzić do obrażeń pracownika obsługującego?

Gdy sprzęt komputerowy jest w trakcie pożaru i podłączony do zasilania, nie wolno go gasić

Obniżenie błędu statycznego, skrócenie czasu odpowiedzi, pogorszenie jakości regulacji przy niższych częstotliwościach, wzmocnienie szumów z przetwornika pomiarowego charakteryzuje działanie regulatora

Jakie czujniki mogą dostarczać dane do sterownika PLC o poziomie cieczy nieprzewodzącej w zbiorniku mechatronicznym działającym jako niezależny system napełniania i dozowania?

Na podstawie fragmentu instrukcji serwisowej wskaż prawdopodobną przyczynę nieprawidłowej pracy urządzenia, jeżeli na jego wyświetlaczu wyświetla się kod błędu E5.

| KODY BŁĘDÓW | ||

|---|---|---|

| Nr | Kod błędu | Problem |

| 1. | E1 | Usterka czujnika temperatury pomieszczenia |

| 2. | E2 | Usterka czujnika temperatury wymiennika zewn. |

| 3. | E3 | Usterka czujnika temperatury wymiennika wewn. |

| 4. | E4 | Usterka silnika jednostki wewnętrznej lub problem z sygnałem zwrotnym |

| 5. | E5 | Brak komunikacji między jednostkami wewn. i zewn. |

| 6. | F0 | Usterka silnika prądu stałego wentylatora jednostki zewn. |

| 7. | F1 | Uszkodzenie modułu IPM |

| 8. | F2 | Uszkodzenie modułu PFC |

| 9. | F3 | Problem ze sprężarką |

| 10. | F4 | Błąd czujnika temperatury przegrzania |

| 11. | F5 | Zabezpieczenie temperatury głowicy sprężarki |

| 12. | F6 | Błąd czujnika temperatury otoczenia jednostki zewn. |

| 13. | F7 | Zabezpieczenie przed zbyt wysokim lub za niskim na- pięciem zasilania |

| 14. | F8 | Błąd komunikacji modułów jednostki zewnętrznej |

| 15. | F9 | Błąd pamięci EEPROM jednostki zewnętrznej |

| 16. | FA | Błąd czujnika temperatury ssania (uszkodzenie zaworu 4 drogowego) |

Jakiego czujnika należy używać do obserwacji temperatury uzwojeń silnika elektrycznego?

Który warunek zagwarantuje przejście z kroku k do kroku k+1?

W dokumentacji dotyczącej obsługi i konserwacji sieci komunikacyjnej sterowników PLC, które współpracują z urządzeniami mechatronicznymi, powinno się zawrzeć zalecenie dotyczące

Jakie typy silników są wykorzystywane w drukarkach atramentowych do ruchu głowicy?

Jakiej z wymienionych funkcji nie może realizować pracownik obsługujący prasę hydrauliczną, która jest sterowana przy pomocy sterownika PLC?

Który składnik gwarantuje stabilne unieruchomienie nurnika pionowo umiejscowionego siłownika w sytuacji awarii hydraulicznego przewodu zasilającego?

Jaki z wymienionych sposobów powinien być zastosowany podczas przeprowadzania początkowego testowania programu stworzonego dla robota przemysłowego?

Cyfrą 1 na schemacie przekładni obiegowej oznaczono koło

Aby uzyskać możliwość regulacji prędkości posuwu napędu wałków, który jest zasilany silnikiem bocznikowym prądu stałego, należy zastosować

Zakłada się, że projektowane urządzenie mechatroniczne będzie umieszczone w obudowie IP 65. Oznacza to, że

| Stopnie ochrony IP zgodnie z normą PN-EN 60529 | |||

|---|---|---|---|

| Oznaczenie | Ochrona przed wnikaniem do urządzenia | Oznaczenie | Ochrona przed wodą |

| IP 0X | brak ochrony | IP X0 | brak ochrony |

| IP 1X | obcych ciał stałych o średnicy > 50 mm | IP X1 | kapiąca |

| IP 2X | obcych ciał stałych o średnicy > 12,5 mm | IP X2 | kapiąca – odchylenie obudowy urządzenia do 15° |

| IP 3X | obcych ciał stałych o średnicy > 2,5 mm | IP X3 | opryskiwaną pod kątem odchylonym max. 60° od pionowego |

| IP 4X | obcych ciał stałych o średnicy > 1 mm | IP X4 | rozpryskiwaną ze wszystkich kierunków |

| IP 5X | pyłu w zakresie nieszkodliwym dla urządzenia | IP X5 | laną strumieniem |

| IP 6X | pyłu w pełnym zakresie | IP X6 | laną mocnym strumieniem |

| -------- | -------- | IP X7 | przy zanurzeniu krótkotrwałym |

| IP X8 | przy zanurzeniu ciągłym | ||

Podczas wymiany uszkodzonego kondensatora, można użyć zamiennika o

Jaką czynność projektową można uznać za niemożliwą do zrealizowania w programie CAM?

W jakim celu stosuje się enkodery w systemach automatyki?

Przegląd konserwacji napędów elektrycznych nie uwzględnia

Jakie urządzenie opisuje parametr określany jako liczba stopni swobody?

Jaki adres, przyznawany przez producenta w sieci, pozostaje stały w trakcie działania urządzenia i jednoznacznie je identyfikuje?

Które z wymienionych w tabeli czynności wchodzą w zakres oględzin napędu mechatronicznego, w którym elementem wykonawczym (napędowym) jest silnik komutatorowy?

| Lp. | Czynność |

|---|---|

| 1. | Sprawdzanie skuteczności chłodzenia elementów energoelektronicznych |

| 2. | Sprawdzanie stanu pierścieni ślizgowych i komutatorów |

| 3. | Pomiar temperatury obudowy i łożysk |

| 4. | Sprawdzanie stanu szczotek i szczotkotrzymaczy |

| 5. | Sprawdzanie jakości połączeń elementów urządzenia |

Długotrwałe użytkowanie układu hydraulicznego z czynnikiem roboczym o innej lepkości niż ta wskazana w dokumentacji techniczno-ruchowej może prowadzić do

Co opisuje pojęcie 'histereza' w kontekście przetworników ciśnienia?

Najwyższą precyzję pomiaru rezystancji uzwojenia silnika elektrycznego zapewnia metoda

Jakiego rodzaju silnik elektryczny powinno się wykorzystać do zasilania taśmociągu, jeśli dostępne jest tylko napięcie 400 V, 50 Hz?

W procesie automatyzacji produkcji, jaką rolę pełni czujnik indukcyjny?

Zakład produkcyjny zlecił unowocześnienie automatu wiertarskiego, który jest napędzany silnikiem indukcyjnym z czterostopniową przekładnią pasową, służącą do regulacji prędkości obrotowej wrzeciona wiertarki. Unowocześnienie ma na celu zamianę przekładni mechanicznej na urządzenie elektroniczne. Który z poniższych elementów powinien być użyty do realizacji tego przedsięwzięcia?

Jakim kolorem sygnalizowane jest w sterowniku PLC działanie w trybie RUN?

Jakiego typu wyjście powinien mieć sterownik PLC, aby w systemie sterowania wykorzystującym ten sterownik możliwa była modulacja szerokości impulsu – PWM?

Wskaż właściwy sposób adresacji zmiennej 32-bitowej w obszarze pamięci markerów sterownika PLC, której pierwsze osiem bitów ma adres w systemie dziesiętnym 102