Pytanie 1

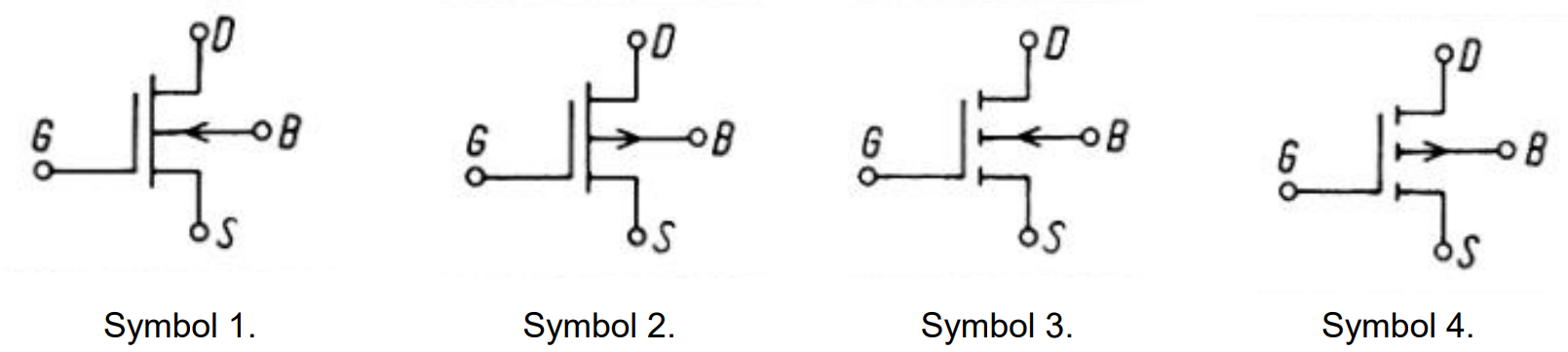

Który z przedstawionych symboli graficznych oznacza tranzystor MOSFET ze wzbogaconym kanałem typu n?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Który z przedstawionych symboli graficznych oznacza tranzystor MOSFET ze wzbogaconym kanałem typu n?

Oblicz (korzystając z podanego wzoru) powierzchnię czynną tłoka siłownika, który wytwarza siłę czynną 1600 N przy ciśnieniu 1 MPa i współczynniku sprawności 0,8.

Wzór: \( F = \eta \cdot p_e \cdot A \)

Oznaczenia:

\( [N] = [Pa \cdot m^2] \)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do czego służy stabilizator napięcia?

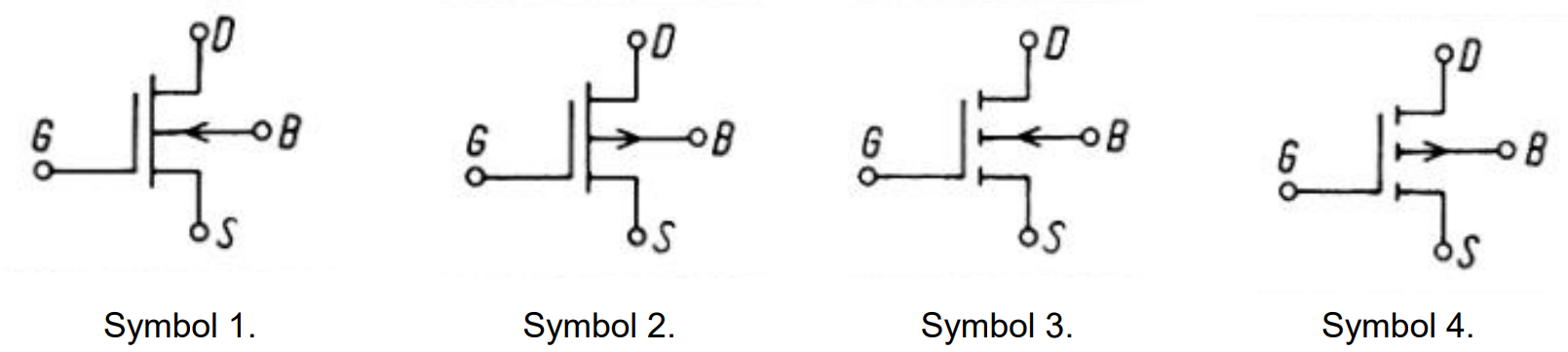

Na którym rysunku przedstawiono proces gięcia stali przez przeciąganie?

Jaką czynność należy przeprowadzić, aby zwiększyć średnicę otworu i umożliwić osadzenie w nim łba śruby?

Należy przekształcić energię sprężonej cieczy roboczej w ruch obrotowy o bardzo niskiej i stabilnej prędkości obrotowej, jak również znacznym momencie obrotowym. Elementem wykonawczym jest hydrauliczny

Jakim przyrządem mierzy się czas trwania skoku siłownika elektrycznego?

Jaką metodę należy wykorzystać do połączenia szkła z metalem?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

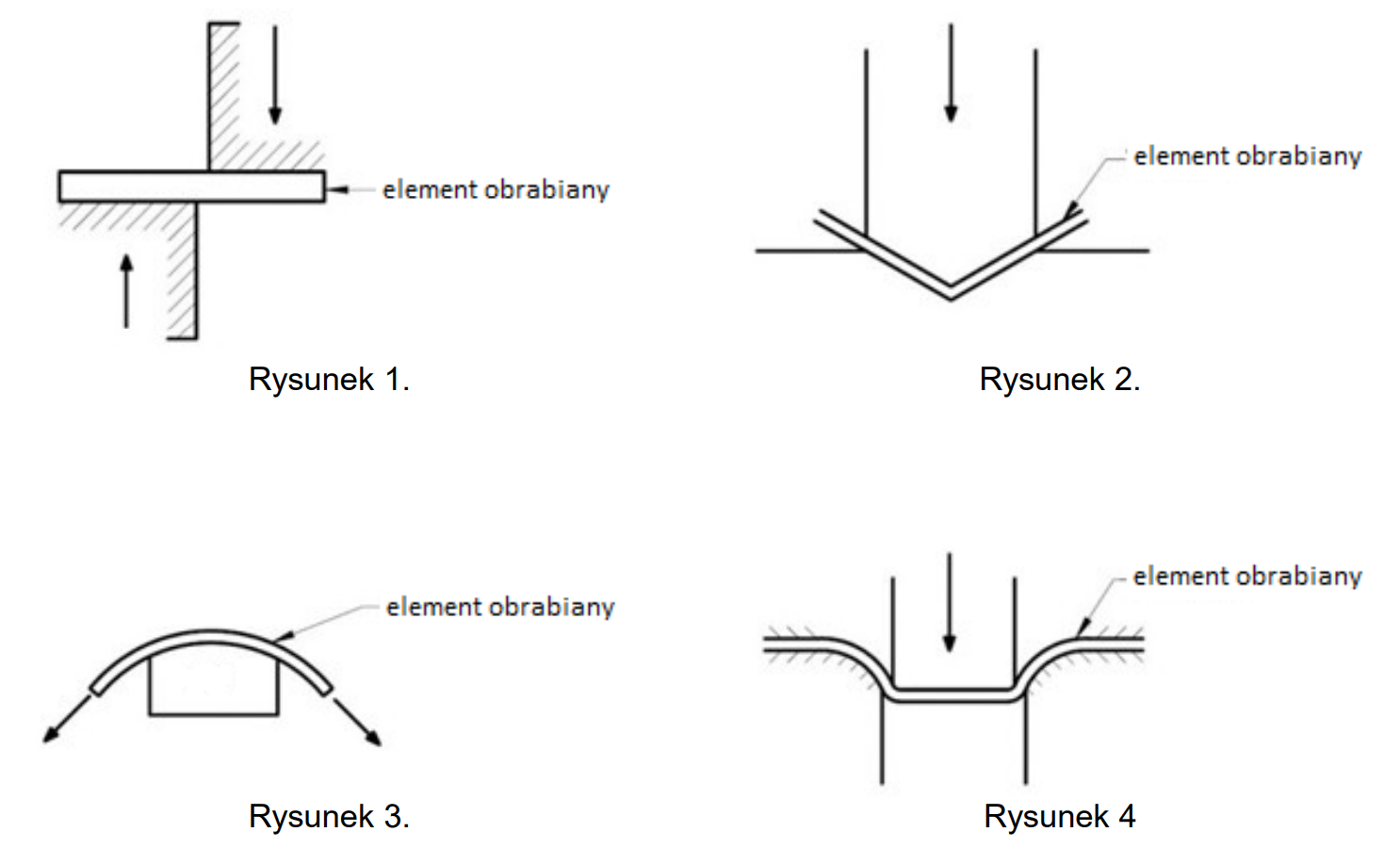

Ile minimalnie 8 bitowych portów we/wy powinien posiadać mikrokontroler PIC wyposażony w szeregowy

8-bitowy przetwornik analogowo-cyfrowy oznaczony ADC0831, aby można było zrealizować układ mechatroniczny przedstawiony na rysunku?

Wskaż na podstawie tabeli wymiary wpustu pryzmatycznego, który można osadzić na wale o średnicy 12 mm.

| Wałek – d mm | Wpust | |

|---|---|---|

| ponad | do | b x h mm |

| 6 | 8 | 2 x 2 |

| 8 | 10 | 3 x 3 |

| 10 | 12 | 4 x 4 |

| 12 | 17 | 5 x 5 |

| 17 | 22 | 6 x 6 |

| 22 | 30 | 8 x 7 |

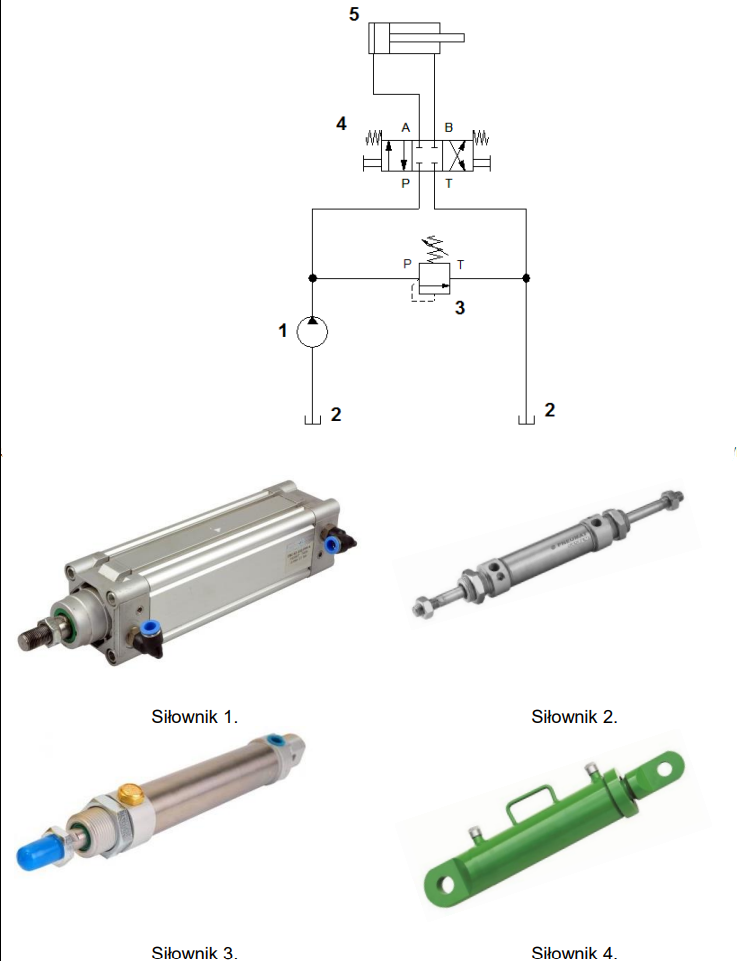

Który siłownik przedstawiony na ilustracjach, należy zamontować w układzie w miejscu oznaczonym cyfrą 5.

Co może się zdarzyć, gdy w trakcie montażu silnika trójfazowego nastąpi przerwanie przewodu ochronnego PE?

Napięcie testowe, strata dielektryczna, maksymalne napięcie, opór izolacji, temperatury współczynnik pojemności - to parametry znamionowe

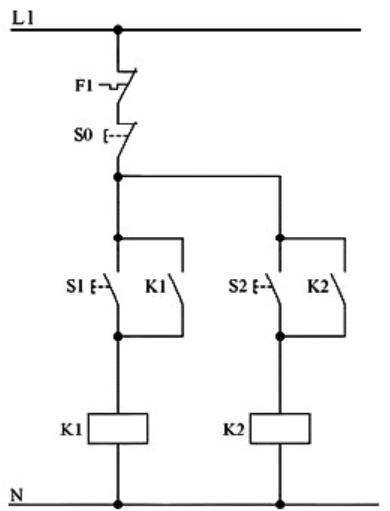

W powyższym układzie stycznik K1 włącza się tylko wtedy, gdy przycisk S1 jest wciśnięty. Zwolnienie przycisku S1 nie wyłącza K1. Przyczyną błędnego działania układu jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

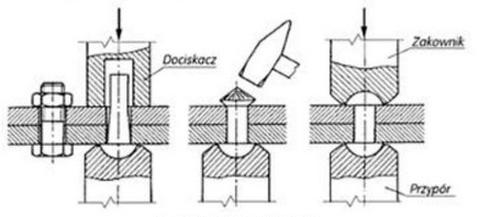

Do czego służy narzędzie przedstawione na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ilustracja przedstawia proces

Jaki rodzaj czujnika, montowanego na metalowym cylindrze siłownika pneumatycznego, powinno się wykorzystać do monitorowania położenia tłoka?

Czujnik indukcyjny zbliżeniowy

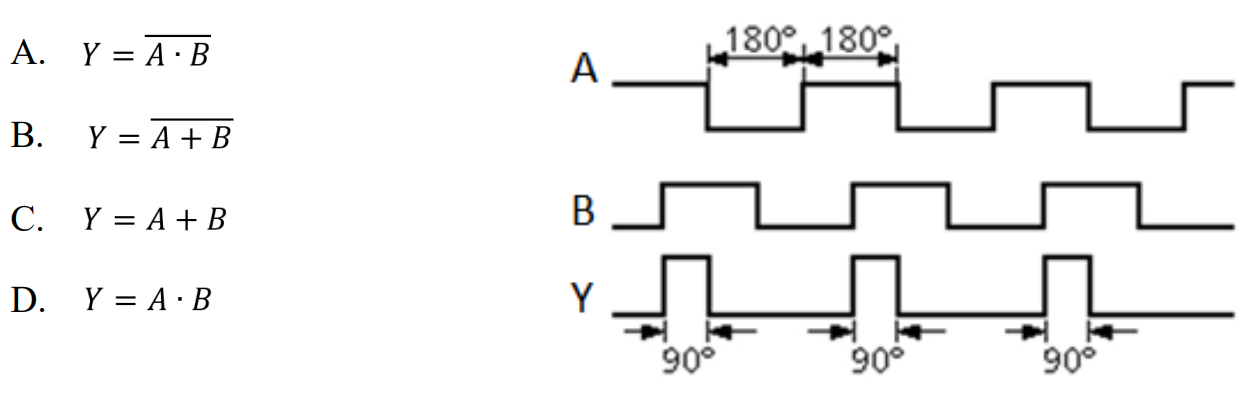

Na przedstawionym diagramie sygnał Y odpowiada funkcji logicznej

Jaka jest objętość oleju w cylindrze siłownika o powierzchni roboczej 20,3 cm2 oraz skoku 200 mm?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Czujnik zbliżeniowy powinien być podłączony do cyfrowego wejścia sterownika PLC przy użyciu

Tensomer foliowy powinien być zamocowany do podłoża

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

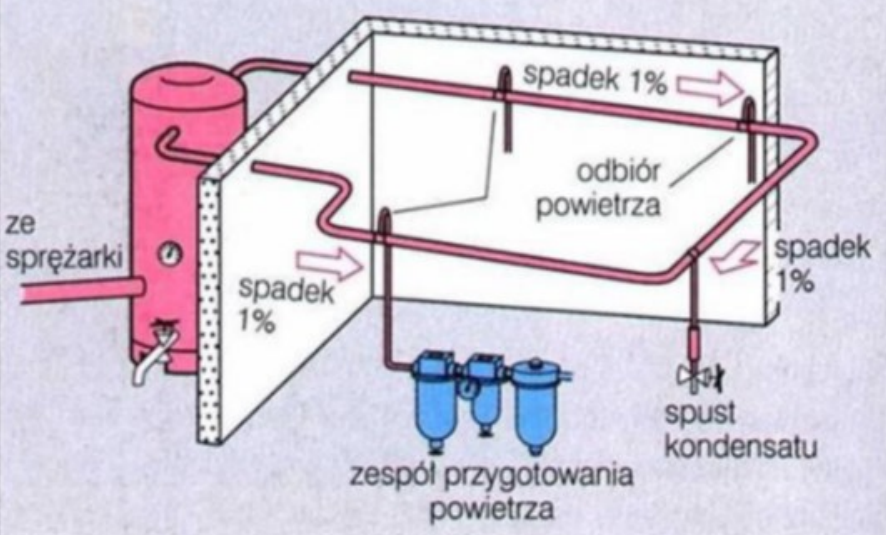

W instalacji pneumatycznej przedstawionej na rysunku przewód główny, do którego podłącza się m.in. kolejne układy sterowania pneumatycznego zainstalowany, jest ze spadkiem 1% w celu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

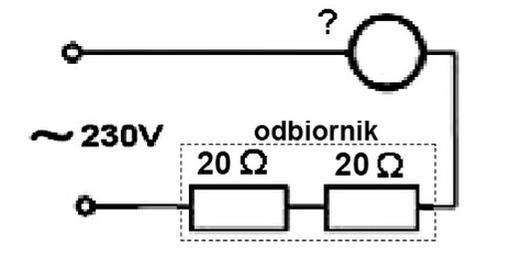

Jak należy nastawić amperomierz, aby zmierzyć prąd w układzie pokazanym na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Rezystancja którego z podanych czujników zmniejsza się w miarę wzrostu temperatury?

Jakie znaczenie mają parametry zaworu pneumatycznego rozdzielającego: Gl/8; 550 Nl/min; 12 V AC; 3 VA w podanej kolejności?

Który z podanych materiałów znajduje zastosowanie w konstrukcjach spawanych?

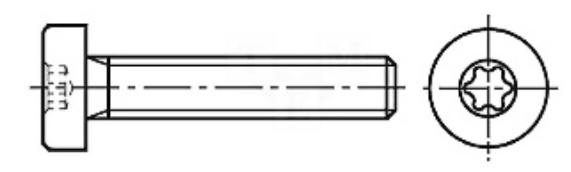

Którego z wymienionych narzędzi należy użyć do odkręcenia śruby przedstawionej na ilustracji?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby możliwa była prawidłowa praca pompy membranowej przedstawionej na rysunku do zasilania, należy zastosować

Które elementy przedstawiono na rysunku?