Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 5/40 punktów (12,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Renowacja lekko zużytych czopów wałków stalowych osadzonych na łożyskach ślizgowych polega na

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Elementy o określonych wymiarach i kształtach wykonane z materiałów trudnych do obróbki, jak np. łożyska porowate samosmarujące, produkuje się metodą

Przed zamontowaniem nowych zaworów silnika spalinowego w głowicy należy

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podczas interakcji dwóch elementów, gdy dochodzi do ścierania nierówności powierzchni oraz pojawiają się cząstki zanieczyszczeń zbudowane z tlenków metali, mamy do czynienia z tarciem

Brak odpowiedzi na to pytanie.

Położenie zamków trzech pierścieni tłokowych w tłoku powinno być względem siebie przesunięte o kąt wynoszący

Brak odpowiedzi na to pytanie.

Aby wykonać połączenie gwintowe, które wymaga regularnej regulacji długości cięgła, należy zastosować nakrętkę

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby w szybki sposób zweryfikować prędkość obrotową wrzeciona tokarki po przeprowadzeniu remontu, najbezpieczniej jest zastosować

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie połączenie klasyfikuje się jako połączenia pośrednie nierozłączne?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przed zamontowaniem gumowych uszczelek, powinny być one pokryte smarem lub olejem

Brak odpowiedzi na to pytanie.

Na podstawie charakteru realizowanej pracy, obrabiarki skrawające klasyfikowane są jako

Czynnikiem, który nie powoduje szybszego zużycia pasa przekładni pasowej jest

Brak odpowiedzi na to pytanie.

Bardzo szybkie zużycie łożyska walcowo-stożkowego może być spowodowane

Brak odpowiedzi na to pytanie.

Jakie narzędzia służą do oceny luzów oraz odchyleń płaskości powierzchni?

Brak odpowiedzi na to pytanie.

Która z wymienionych charakterystyk nie powinna być brana pod uwagę przy ocenie efektywności urządzenia?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ilość narzędzi skrawających niezbędnych do precyzyjnego wykonania otworu 10H7 w stali wynosi

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby jednocześnie wykonać wiercenie kilku otworów, konieczne jest użycie wiertarki

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podczas obsługi tokarki pracownik poślizgnął się na rozlaniu oleju i skręcił nogę w kostce. Udzielając mu pomocy, na początku należy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

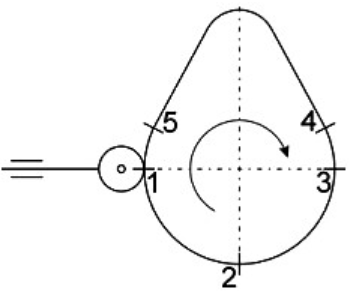

Wskaż przedział krzywki, na którym popychacz wykonuje ruch prostoliniowy.

Brak odpowiedzi na to pytanie.

Aby zapewnić bezpieczeństwo połączenia sworzniowego, pierścień osadczy jest instalowany

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie połączenia rurowe klasyfikujemy jako nierozłączne?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.