Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką średnicę powinien mieć siłownik jednostronnego działania o działaniu pchającym, by przy ciśnieniu 6 barów działał z siłą 1120 N?

| WARTOŚCI SIŁ DZIAŁANIA SIŁOWNIKÓW KOMPAKTOWYCH | ||||||||

|---|---|---|---|---|---|---|---|---|

| Średnica siłownika [mm] | Siłowniki dwustronnego działania z jednostronnym tłoczyskiem | Siłowniki dwustronnego działania z dwustronnym tłoczyskiem | Siłowniki jednostronnego działania pchające | Siłowniki jednostronnego działania ciągnące | ||||

| Siła pchająca przy zasilaniu 6 bar [N] | Siła ciągnąca przy zasilaniu 6 bar [N] | Siła pchająca przy zasilaniu 6 bar [N] | Siła ciągnąca przy zasilaniu 6 bar [N] | Siła pchająca przy zasilaniu 6 bar [N] | Siła ciągnąca Sprężyny [N] | Siła ciągnąca przy zasilaniu 6 bar [N] | Siła pchająca Sprężyny [N] | |

| 12 | 121 | 91 | 91 | 91 | 110 | 6 | 81 | 6 |

| 16 | 121 | 91 | 91 | 91 | 110 | 6 | 81 | 6 |

| 20 | 188 | 142 | 142 | 142 | 174 | 7 | 128 | 7 |

| 25 | 295 | 248 | 248 | 248 | 270 | 12 | 224 | 12 |

| 32 | 482 | 415 | 415 | 415 | 450 | 16 | 384 | 16 |

| 40 | 754 | 687 | 687 | 687 | 708 | 23 | 642 | 23 |

| 50 | 1178 | 1058 | 1058 | 1058 | 1120 | 30 | 1002 | 30 |

| 63 | 1869 | 1750 | 1750 | 1750 | 1800 | 35 | 1682 | 35 |

| 80 | 3014 | 2829 | 2829 | 2829 | 2950 | 60 | 2715 | 60 |

| 100 | 4710 | 4420 | 4420 | 4420 | 4520 | 100 | 4231 | 100 |

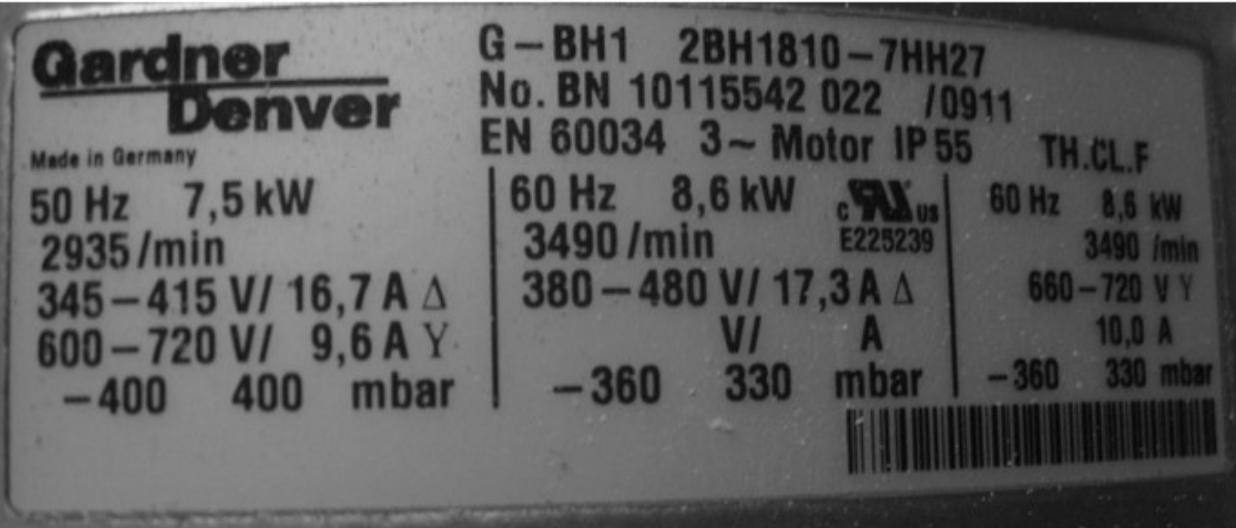

Jak należy skojarzyć w napędzie urządzenia mechatronicznego uzwojenie stojana silnika o przedstawionej tabliczce zaciskowej, obciążonego znamionowo i jak podłączyć do sieci 400 V 3/N/PE ~ 50 Hz, aby jego wał obracał się w lewo?

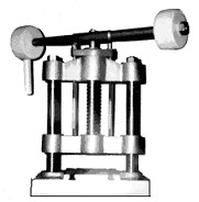

Jakich środków ochrony indywidualnej należy używać podczas wprasowywania ciasno pasowanych elementów przy użyciu prasy śrubowej przedstawionej na rysunku?

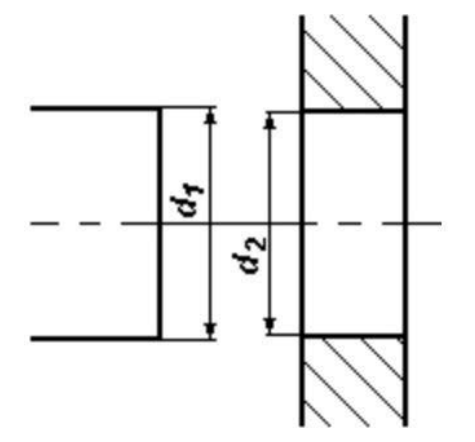

Na rysunku przedstawione zostały fragmenty dwóch elementów, które należy połączyć techniką połączenia wciskowego wtłaczanego. Jaka powinna być zależność pomiędzy wymiarami d1 i d2?

Jakie urządzenie powinno być wykorzystane do weryfikacji szczelności instalacji pneumatycznej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zweryfikować ciągłość układów elektrycznych, wykorzystuje się

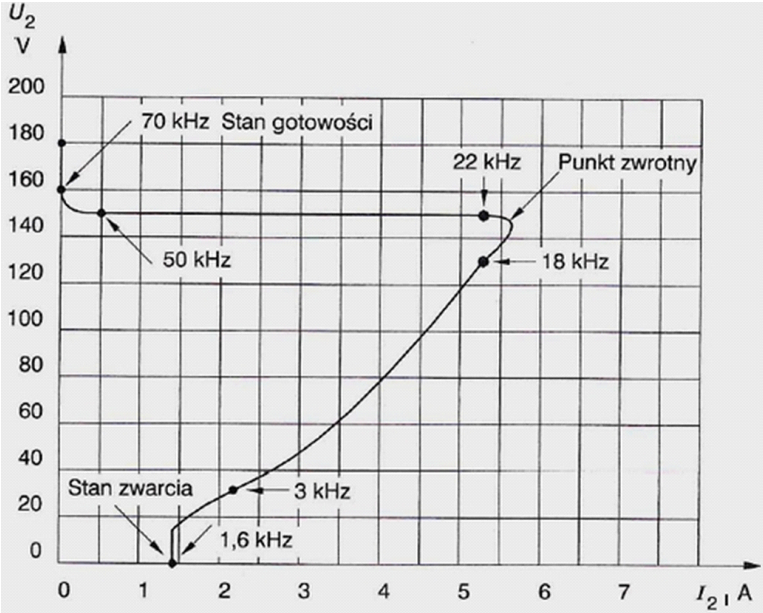

Jaka powinna być wartość znamionowego napięcia zasilania urządzenia, aby mogło być zasilane przez zasilacz impulsowy o charakterystyce obciążeniowej przedstawionej na rysunku?

Aby maksymalnie zwiększyć zasięg przesyłania danych oraz ograniczyć wpływ zakłóceń elektromagnetycznych na transmisję w systemie mechatronicznym przy realizacji sterowania sieciowego, jaki kabel należy wykorzystać?

Jakie jest medium robocze w systemie hydraulicznym?

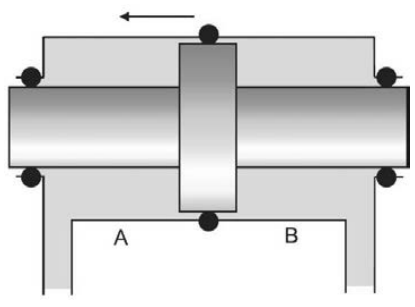

W przedstawionym na rysunku siłowniku dwustronnego działania ruch tłoka odbywa się w kierunku wskazanym strzałką. Jaka komora oznaczona została literą B?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

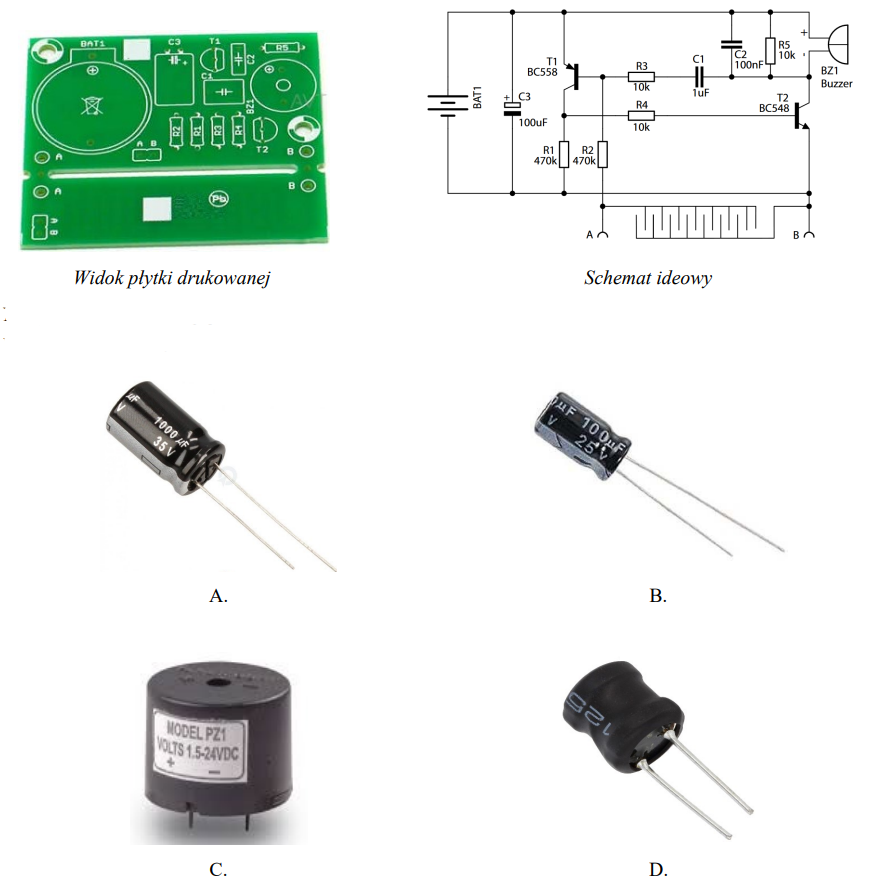

Na podstawie widoku płytki drukowanej i schematu ideowego wskaż który element należy zamontować w miejscu oznaczonym C3.

Aby zmierzyć naprężenia normalne (ściśnięcia, rozciągnięcia), należy użyć

Na podstawie tabeli określ, które czynności konserwacyjne powinny być wykonywane tylko raz w roku.

| Czynność | Cykle | |

| Łożyska | Kontrolowanie temperatury | Co godzinę |

| Smarowanie | Dwa razy w roku | |

| Czyszczenie | Raz w roku | |

| Kontrola stanu | ||

| Dławnica | Kontrolowanie temperatury | Co godzinę |

| Kontrolowanie swobody ruchu | Dwa razy w roku | |

| Smarowanie śrub i nakrętek | ||

| Wycieki | Kontrola | Co godzinę |

| Ciśnieniomierz | Odczyt stanu | Co godzinę |

| Kalibracja | Raz w roku | |

| Przepływomierz | Odczyt stanu | Co godzinę |

| Kalibracja | Raz w roku |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Mocno podgrzana ciecz hydrauliczna wytwarza podczas awarii w słabo wentylowanym pomieszczeniu tzw. "mgłę olejową", która może prowadzić do różnych schorzeń

Jaki aparat elektryczny jest wykorzystywany do ochrony silnika indukcyjnego przed przeciążeniem?

Czujnik zbliżeniowy powinien być podłączony do cyfrowego wejścia sterownika PLC przy użyciu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakim urządzeniem można zmierzyć siłę nacisku tłoka w siłowniku hydraulicznym?

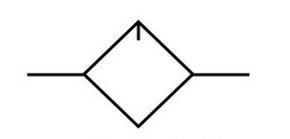

Które urządzenie ma symbol graficzny taki jak na rysunku?

W tabeli podano dane techniczne sterownika PLC Jakim maksymalnym prądem można obciążyć sterownik dołączając do jego wyjścia silnik?

| Dane techniczne | |

|---|---|

| Napięcie zasilające | AC/DC 24 V |

| Wejścia: | |

| Zakres dopuszczalny | DC 20,4 ... 28,8 V |

| Przy sygnale „0" | maks. AC/DC 5 V |

| Przy sygnale „1" | min. AC/DC 12 V |

| Prąd wejściowy | 2,5 mA |

| Wyjścia: | |

| Rodzaj | 4 przekaźnikowe |

| Prąd ciągły | 10 A - przy obciążeniu rezystancyjnym, 3 A - przy obciążeniu indukcyjnym |

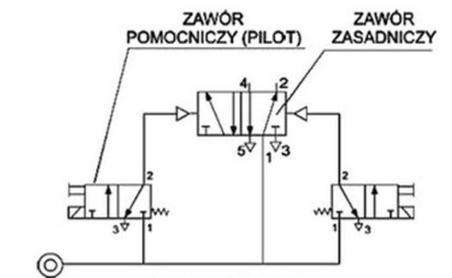

W układzie przedstawionym na schemacie zawór zasadniczy jest sterowany

Charakterystykę I = f(U) diody półprzewodnikowej można uzyskać za pomocą oscyloskopu dwukanałowego w trybie

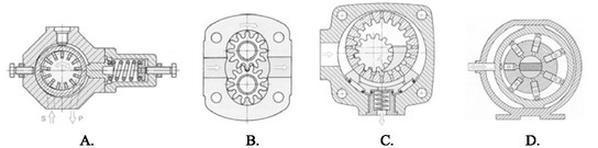

Pompa hydrauliczna z tłokowymi elementami roboczymi jest przestawiona na rysunku

Narzędzie przedstawione na rysunku służy do

Na rysunku przedstawiono symbol czujnika

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

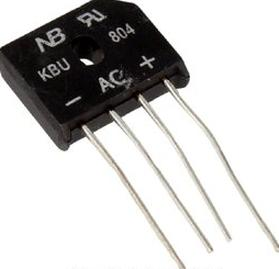

Jakie jest zastosowanie przedstawionego na rysunku elementu?

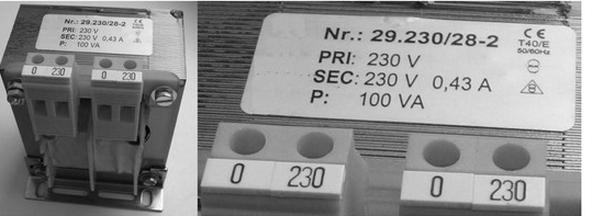

Urządzenie przedstawione na zdjęciu to

Podczas użytkowania urządzenia zaobserwowano wzrost hałasu spowodowany przez łożysko toczne. Naprawa sprzętu polega na

Jaką metodę należy wykorzystać do połączenia szkła z metalem?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

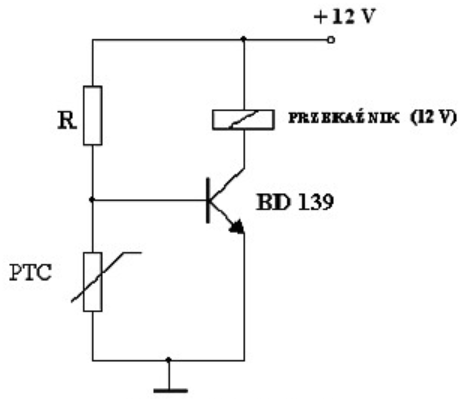

W układzie przedstawionym na rysunku, przy temperaturze 20 stopni C przez cewkę przekaźnika prąd nie płynie, a jego styki są rozwarte. Aby nastąpiło zwarcie styków przekaźnika