Pytanie 1

Która z podanych metod pomiarowych umożliwia pomiar prędkości przepływu cieczy w rurociągu bez powodowania spadku ciśnienia?

Wynik: 33/40 punktów (82,5%)

Wymagane minimum: 20 punktów (50%)

Która z podanych metod pomiarowych umożliwia pomiar prędkości przepływu cieczy w rurociągu bez powodowania spadku ciśnienia?

Którą z wymienionych czynności wykonuje pracownik na przedstawionym zdjęciu?

Z informacji zapisanej w DTR sterownika PLC w rozdziale „Konserwacja” wynika, że jednym z działań, których nie należy podejmować w ramach konserwacji sterownika, jest

| Rozdział 8. Konserwacja jednostki PLC. (fragment) |

|---|

| „Jednostka PLC nie posiada żadnych części, które mogłyby być serwisowane przez użytkownika. Wszystkie czynności mogą być przeprowadzone tylko przez profesjonalny personel. W przypadku wystąpienia usterki, należy najpierw spróbować ustalić przyczynę posługując się kodami błędów, które zostały opisane w dokumentacji oraz przeprowadzić konserwację całej jednostki na poziomie płyty. Jeżeli jednostka nadal nie będzie działać, należy przekazać ją lokalnemu dystrybutorowi". |

Dla trzech czujników PT100, PT1000 i Ni100 wykonano sprawdzające pomiary rezystancji w różnych temperaturach. Które czujniki są uszkodzone?

| Temperatura °C | Rezystancja sprawdzanego rodzaju czujnika temperatury | ||

|---|---|---|---|

| Pt100 Ω | Pt1000 Ω | Ni100 Ω | |

| -20 | 92,13 | 870,14 | 100,00 |

| 0 | 100,00 | 981,00 | 114,21 |

| 60 | 123,24 | 1000,00 | 123,50 |

Który przyrząd pomiarowy powinien być użyty w celu dokładnego pomiaru rezystancji z przedziału od 10⁶ do 10⁷ kΩ?

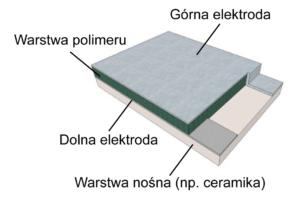

Na ilustracji przedstawiono pojemnościowy czujnik z higroskopijnym dielektrykiem polimerowym do pomiaru wilgotności względnej przy stałej powierzchni elektrod i odległości międzyelektrodowej. Pojemność czujnika zależy bezpośrednio od

Jaką funkcję w siłownikach elektrycznych pełnią wyłączniki krańcowe?

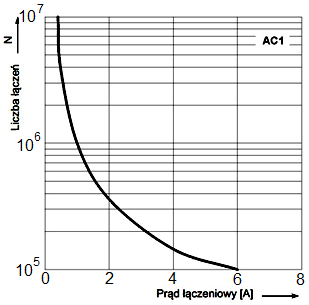

W dokumentacji techniczno-ruchowej producent umieścił charakterystykę trwałości łączeniowej w funkcji prądu obciążenia styków przekaźnika. Ile wynosi liczba łączeń przekaźnika dla prądu łączeniowego równego 3 A?

Na podstawie przedstawionych w tabeli wyników pomiarów parametrów wyłączników różnicowoprądowych wskaż, które z wyłączników mogą być dalej eksploatowane w instalacji automatyki.

| Lp. | Typ urządzenia różnicowoprądowego | Test | IDn mA | Iw mA | tw ms | tz ms |

|---|---|---|---|---|---|---|

| 1. | P 304 80-500-S | T | 500 | 315 | 252 | 500 |

| 2. | P 304 25-100-AC | N | 100 | 68 | 45 | 200 |

| 3. | P 304 25-30-AC | T | 30 | 33 | 26 | 200 |

| 4. | P 312 B-20-30-AC | T | 30 | 11 | 47 | 200 |

| 5. | P 312 B-20-30-AC | T | 30 | 22 | 25 | 200 |

| 6. | P 312 B-20-30-AC | T | 30 | 22 | 215 | 200 |

| IDn – prąd różnicowy urządzenia różnicowoprądowego, mA Iw – zmierzony prąd różnicowy zadziałania, mA tw– zmierzony czas zadziałania, ms | ||||||

Stan techniczny którego z czujników wskazuje na jego uszkodzenie, jeżeli wszystkie pracują w pętli prądowej 4 - 20 mA, a stan techniczny połączeń między czujnikami a sterownikiem jest prawidłowy?

| Symbol czujnika w instalacji | Wartości prądu w pętli prądowej [mA] dla wielkości wejściowej | |

|---|---|---|

| minimalnej | maksymalnej | |

| B1 | 4,2 | 21,3 |

| B2 | 4,1 | 19,9 |

| B3 | 0,9 | 20,0 |

Który z wymienionych czujników pomiarowych umożliwi pomiar temperatury, podając bezpośrednio na swoim wyjściu wartość napięcia odpowiadającą wartości mierzonej wielkości?

Który rysunek przedstawia wyłącznik silnikowy zapewniający prawidłowe zabezpieczenie silnika posiadającego znamionowe dane prądowo-napięciowe podane w ramce.

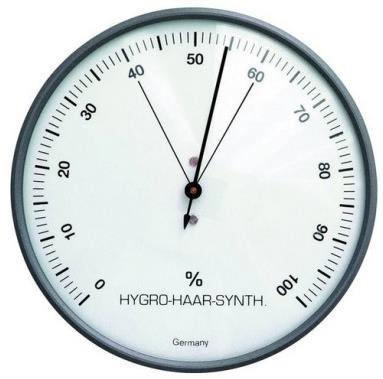

Miernik przedstawiony na rysunku służy do pomiaru parametrów w instalacji

Z którego układu sieciowego należy zasilić urządzenie, jeżeli na schemacie sieć zasilającą oznaczono 400 V ~3/PEN?

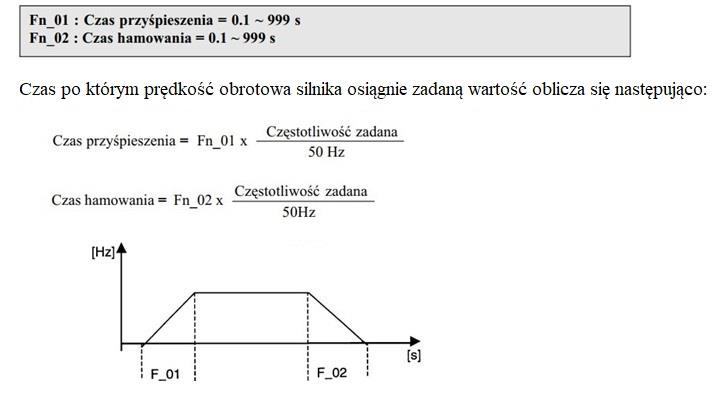

Na podstawie zamieszczonego fragmentu dokumentacji technicznej przemiennika częstotliwości można obliczyć czas przyspieszenia i hamowania silnika podłączonego do urządzenia. Wartość tych czasów dla parametru Fn_01 = 2 sekundy i dla parametru Fn_02 = 4 sekundy przy zadanej częstotliwości 60 Hz będzie odpowiednio wynosiła:

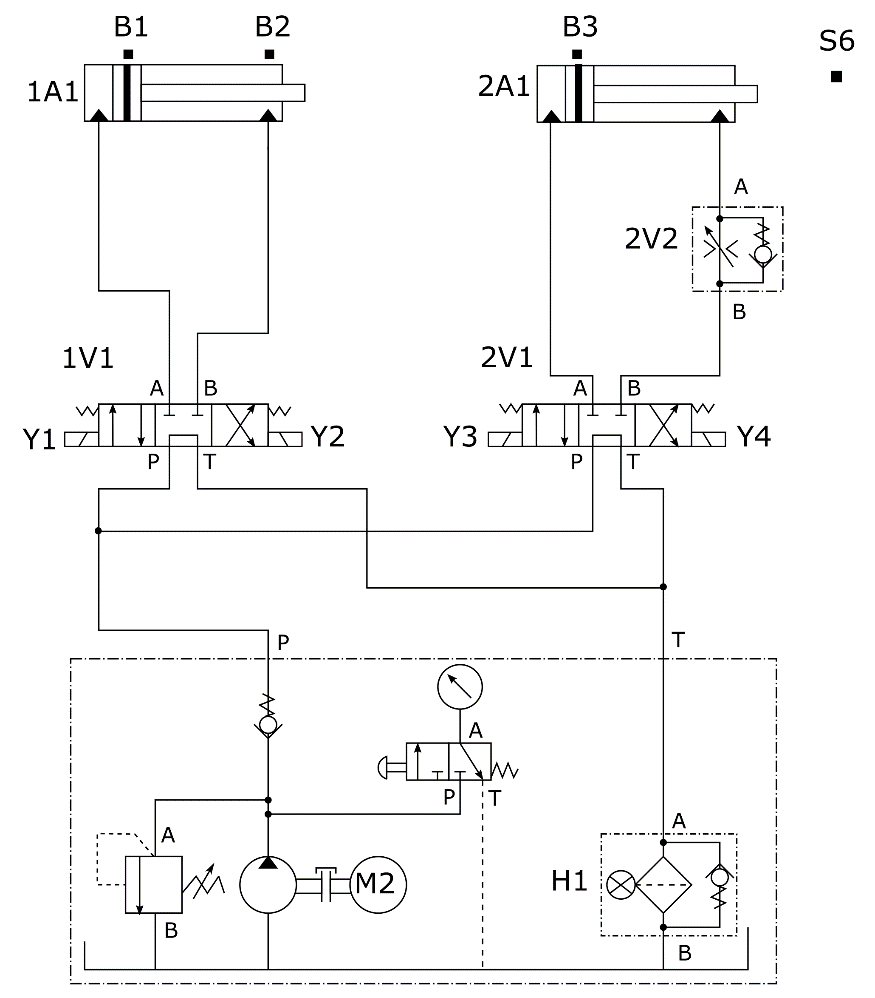

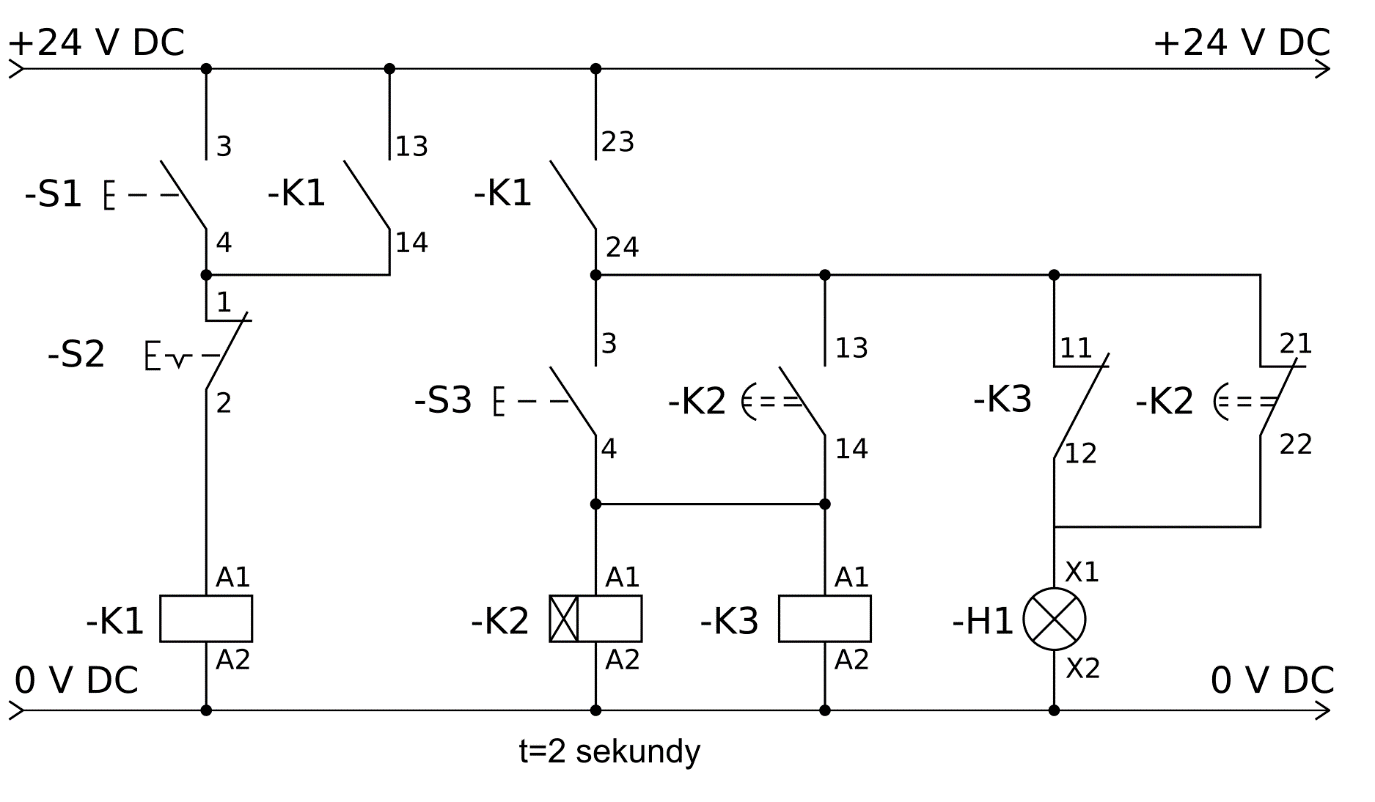

W układzie elektrohydraulicznego sterowania przedstawionym na rysunku zapaliła się lampka kontrolna H1. Na tej podstawie można wnioskować, że

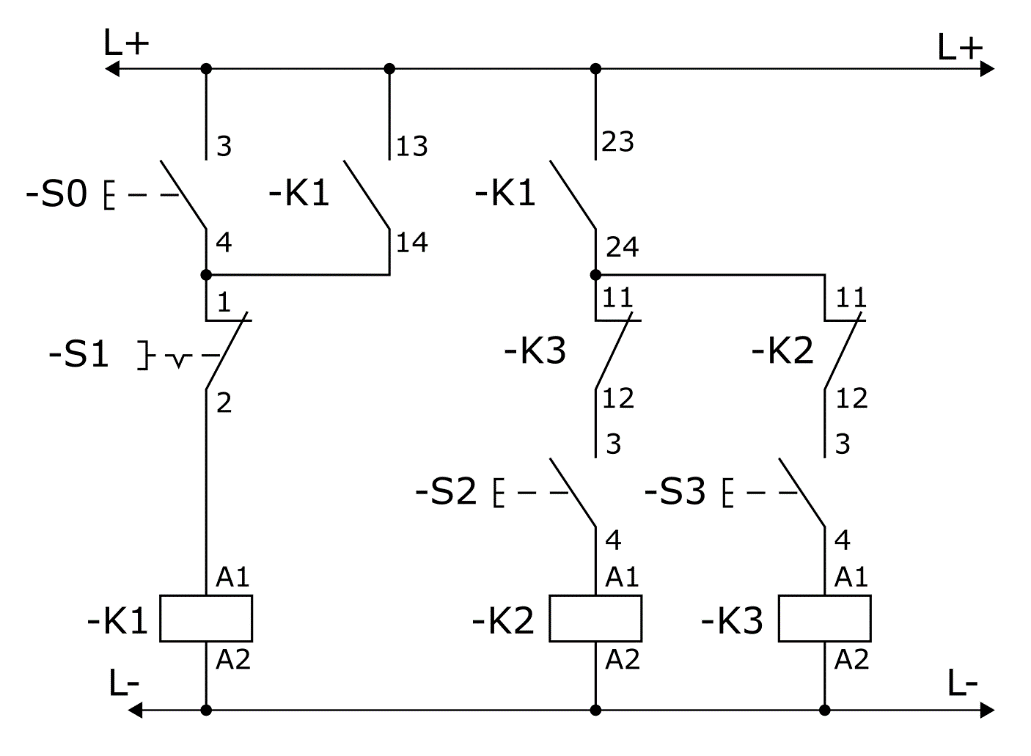

Które z wymienionych czynności pozwolą na sprawdzenie skuteczności blokady przed jednoczesnym włączeniem styczników K2 i K3 w układzie sterowania przedstawionym na rysunku?

W tabeli przedstawiono wyniki pomiarów rezystancji uzwojeń i rezystancji izolacji silnika trójfazowego pompy hydraulicznej wykonane podczas jego przeglądu. Wyniki tych pomiarów wskazują na

| Wyniki pomiarów | ||

|---|---|---|

| Pomiar między zaciskami silnika | Wynik | |

| U1-U2 | 22 Ω | |

| V1-V2 | 21,5 Ω | |

| W1-W2 | 22,2 Ω | |

| U1-V1 | ∞ | |

| V1-W1 | ∞ | |

| U1-W1 | ∞ | |

| U1-PE | 52 MΩ | |

| V1-PE | 49 MΩ | |

| W1-PE | 30 Ω | |

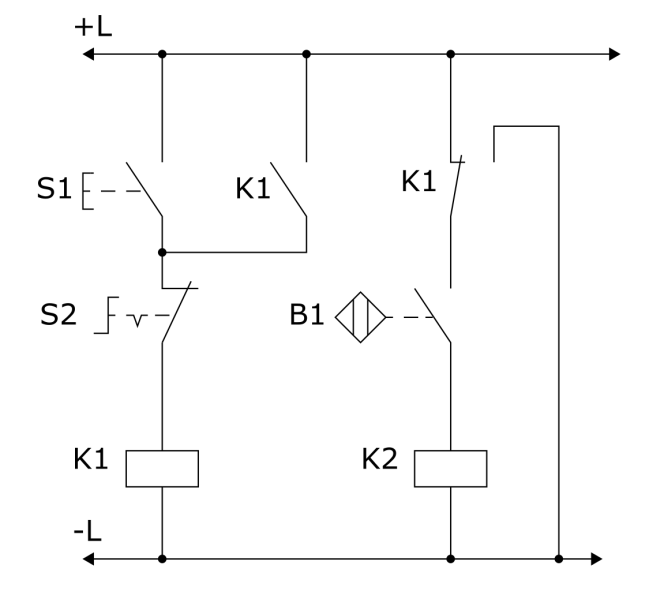

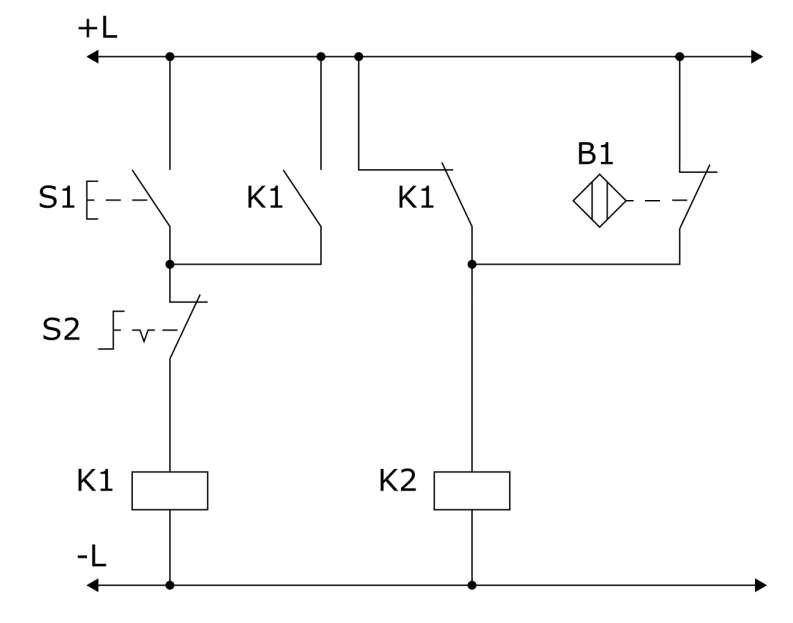

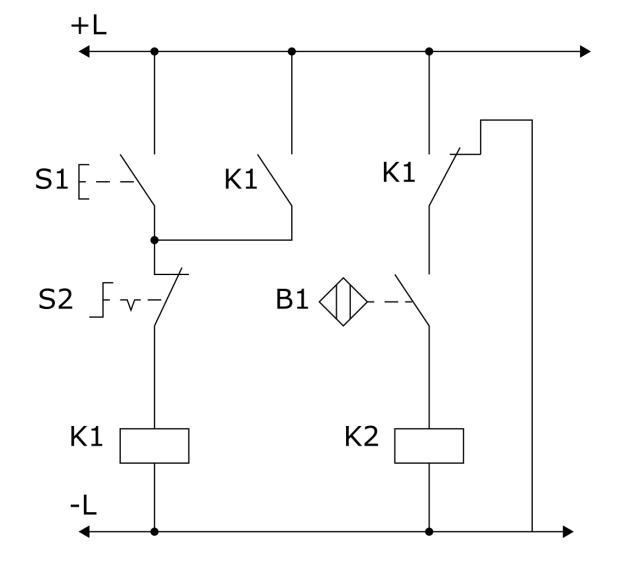

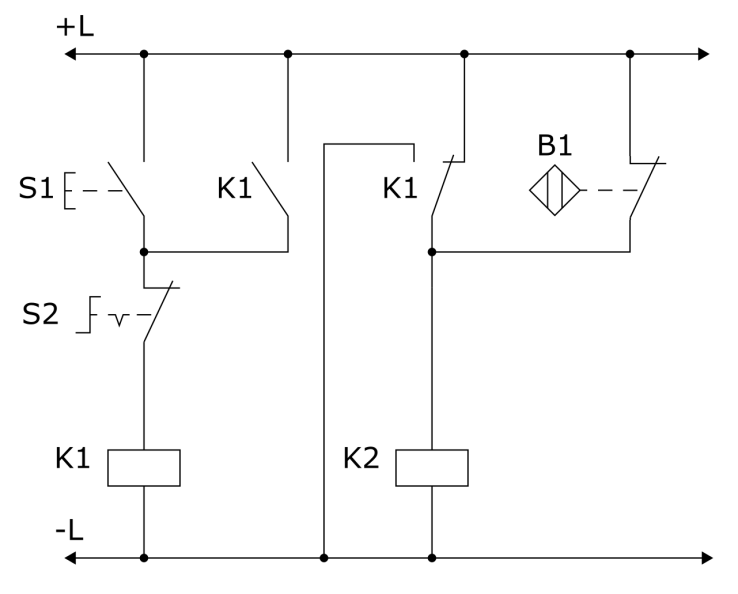

Według którego schematu należy wprowadzić korekty w połączeniach elementów układu sterowania, aby załączenie cewki K2 nastąpiło w przypadku jednoczesnego wciśnięcia przycisku S1 i aktywacji czujnika B1?

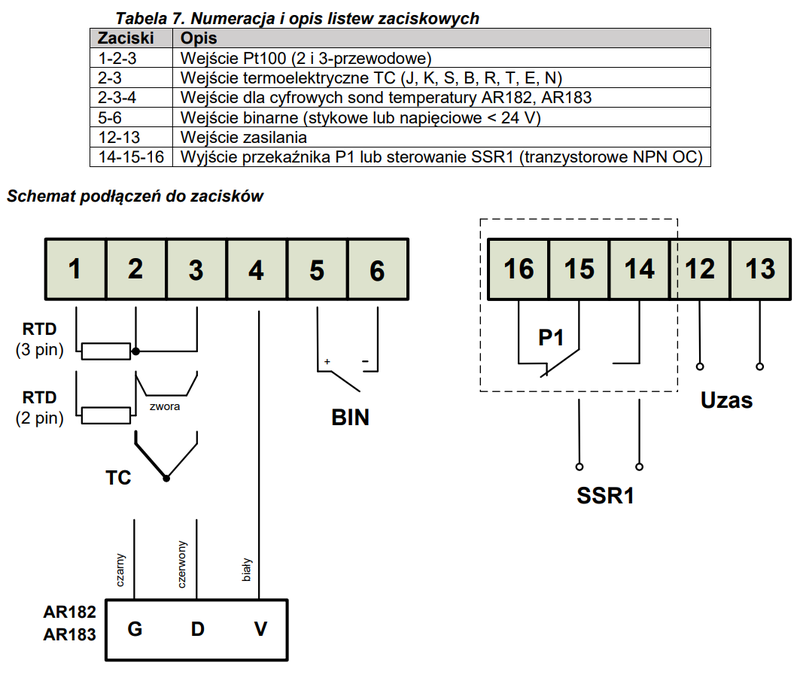

Z przedstawionego fragmentu dokumentacji technicznej regulatora cyfrowego wynika, że czujniki termoelektryczne powinny zostać podłączone do zacisków o numerach

Które czynności naprawcze będzie można wykonać w instalacji automatyki, posługując się narzędziami przedstawionymi na rysunku?

Do czynności kontrolnych obejmujących oględziny instalacji automatyki nie należy

Którego z wymienionych urządzeń dotyczą dane znamionowe przedstawione w tabeli?

| Dane znamionowe | |

|---|---|

| Napięcie zasilające | 230 V, 50 Hz |

| Maksymalny prąd obciążenia | 55 A |

| Napięcie wyjściowe | 12 V |

| Prąd w stanie jałowym | 105 mA |

| Straty mocy w rdzeniu | 43 W |

| Temperatura otoczenia | 35 °C |

| Wymiary | 180/70/98 mm |

| Masa | 8,2 kg |

Aby podczas włączenia silników indukcyjnych trójfazowych nie dochodziło do przypadkowego wyłączania zasilania, wyłączniki nadmiarowo-prądowe zabezpieczające silniki powinny mieć charakterystykę typu

W celu ustalenia nastaw regulatora PID metodą Zieglera-Nicholsa, wykonano serię doświadczeń na podstawie których wyznaczono wartości wzmocnienia krytycznego Kₖᵣ = 3,5 oraz okresu oscylacji Tₒₛc = 1,2 ms. Na podstawie tabeli określ, które człony pracującego w układzie regulatora należy skorygować, jeżeli jego obecne nastawy parametrów wynoszą: KP=2,1, TI=0,2 ms, TD=1,4 ms?

| Rodzaj regulatora | Człon proporcjonalny | Człon całkujący | Człon różniczkujący |

|---|---|---|---|

| parametr KP | parametr TI | parametr TD | |

| PID | 0,60•Kₖᵣ | 0,50•Tₒₛc | 0,12•Tₒₛc |

Do wejścia przetwornika pomiarowego R/I podłączono czujnik Pt1000. Który z wymienionych mierników umożliwi bezpośredni pomiar kontrolny sygnału wyjściowego z tego przetwornika?

Który z wymienionych czujników pomiarowych zaliczany jest do generacyjnych czujników pomiaru temperatury?

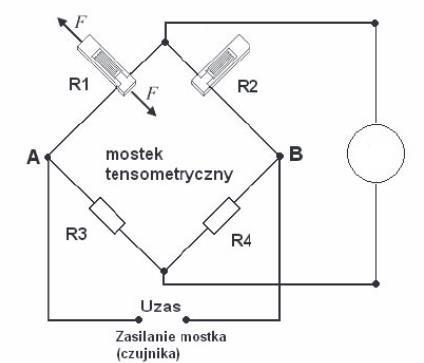

Którego przyrządu pomiarowego należy użyć do pomiaru sygnału wyjściowego mostka tensometrycznego przedstawionego na rysunku?

W układzie sterowania przedstawionym na rysunku lampka H1 użyta do kontroli prawidłowości uruchomienia przekaźnika K2 nie zgasła, mimo że naciśnięto przycisk S1 oraz S3. Wskazywać to może na zły stan techniczny

W instalacji pneumatycznej przy znamionowych warunkach zasilania, nastąpił spadek prędkości obrotowej przy obciążeniu znamionowym silnika pneumatycznego co świadczy o obniżeniu sprawności silnika. Co należy zrobić w pierwszej kolejności, aby usunąć usterkę?

Oględziny instalacji hydraulicznej obejmują

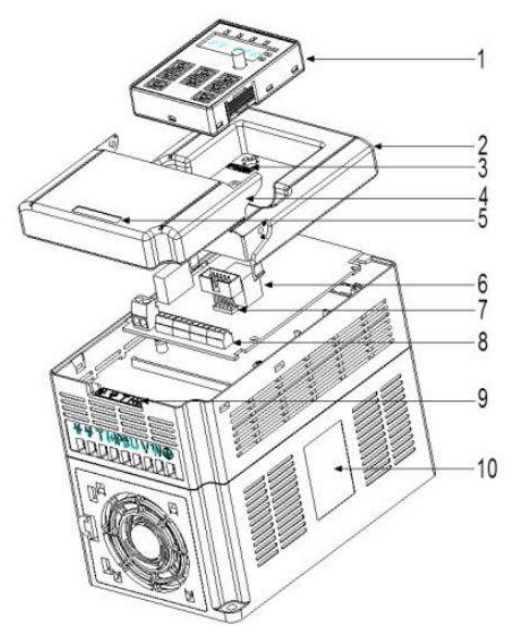

Do którego z przedstawionych na rysunku elementów przemiennika częstotliwości należy podłączyć zewnętrzne przyciski sterownicze umożliwiające oddziaływanie na pracę silnika zasilanego z przemiennika?

| L.p. | Nazwa | Opis |

|---|---|---|

| 1 | Panel sterowania | Szczegółowe informacje w rozdziale „Programowanie z użyciem panelu sterowania". |

| 2 | Osłona | Chroni wewnętrzne elementy przemiennika. |

| 3 | Wskaźnik zasilania | Wskaźnik zasilania. |

| 4 | Przysłona | Chroni wewnętrzne elementy przemiennika. |

| 5 | Tabliczka znamionowa | Szczegółowe informacje w rozdziale 2.4. |

| 6 | Złącze panelu sterowania | Złącza do podłączania panelu sterowania. Złącze „6" służy podłączenia panelu oddalonego.. |

| 7 | ||

| 8 | Terminal obwodów mocy | Szczegółowe informacje w rozdziale „Instalacja elektryczna". |

| 9 | Terminal obwodów sterowania | Szczegółowe informacje w rozdziale „Instalacja elektryczna". |

| 10 | Oznaczenie produktu | Szczegółowe informacje w rozdziale „Parametry techniczne". |

Przycisk TEST urządzenia przedstawionego na rysunku umożliwia sprawdzenie

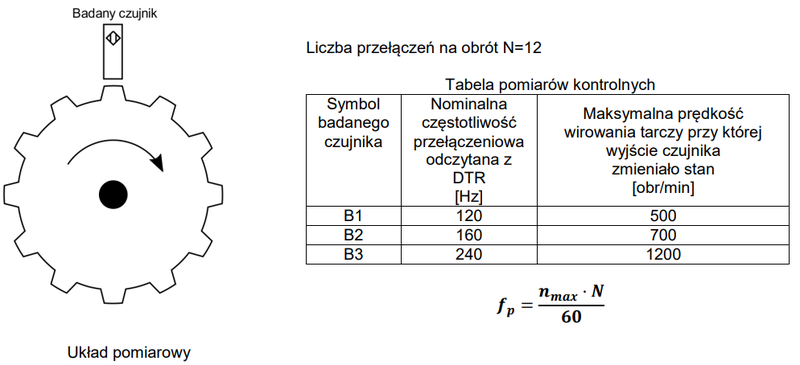

Na podstawie wyników pomiarów przedstawionych w tabeli, ustalając ocenę stanu technicznego badanych czujników, można stwierdzić, że czujniki, które powinny zostać wycofane z dalszej eksploatacji, to

W instalacji pneumatycznej przy znamionowych warunkach zasilania, nastąpił spadek prędkości obrotowej silnika pneumatycznego przy jego obciążeniu znamionowym co świadczy o obniżeniu sprawności silnika. Co należy zrobić w pierwszej kolejności, aby usunąć usterkę?

Na podstawie danych znamionowych prądnicy tachometrycznej określ, jaką wartość napięcia będzie wskazywał woltomierz na wyjściu prądnicy, jeżeli jej wirnik obraca się z prędkością 2400 obr/min.

| Dane znamionowe prądnicy tachometrycznej PZTK 51-18 | |

|---|---|

| kU = 12,5 V/1000 obr/min | |

| Rₒbw ₘᵢₙ = 5 kΩ | |

| nₘₐₓ = 8000 obr/min | |

Z danych znamionowych czujnika pojemnościowego wynika, że jego wyjście nie może być bezpośrednio podłączone do

| Czujnik pojemnościowy | |

|---|---|

| Obudowa | cylindryczna gwintowana |

| Rozmiar obudowy | M12 |

| Zasięg | 13 mm |

| Rodzaj czoła | zabudowane (zakryte) |

| Materiał obudowy | tworzywo sztuczne |

| Rodzaj wyjścia | PNP |

| Funkcja wyjścia | NO |

| Zasilanie (wejście) | 10-30 V DC |

| Obciążalność styku | 200 mA |

| Podłączenie elektryczne | przewód |

Który rysunek przedstawia przyrząd do pomiaru ciśnienia w układzie pneumatycznym?

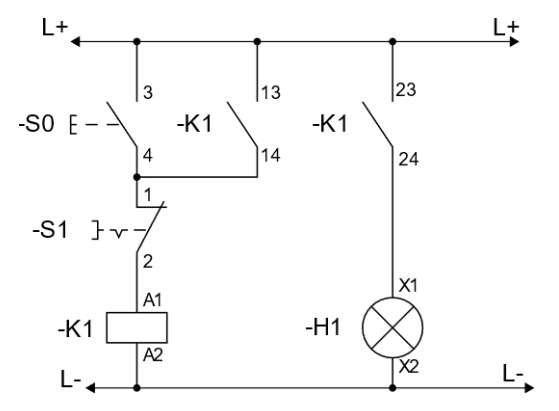

W układzie przedstawionym na rysunku, wciśnięcie przycisku S0 powoduje zapalenie się lampki sygnalizacyjnej H1, natomiast z chwilą wciśnięcia przycisku S1 lampka H1 nie gaśnie. Jedną z przyczyn wadliwego działania układu może być uszkodzenie

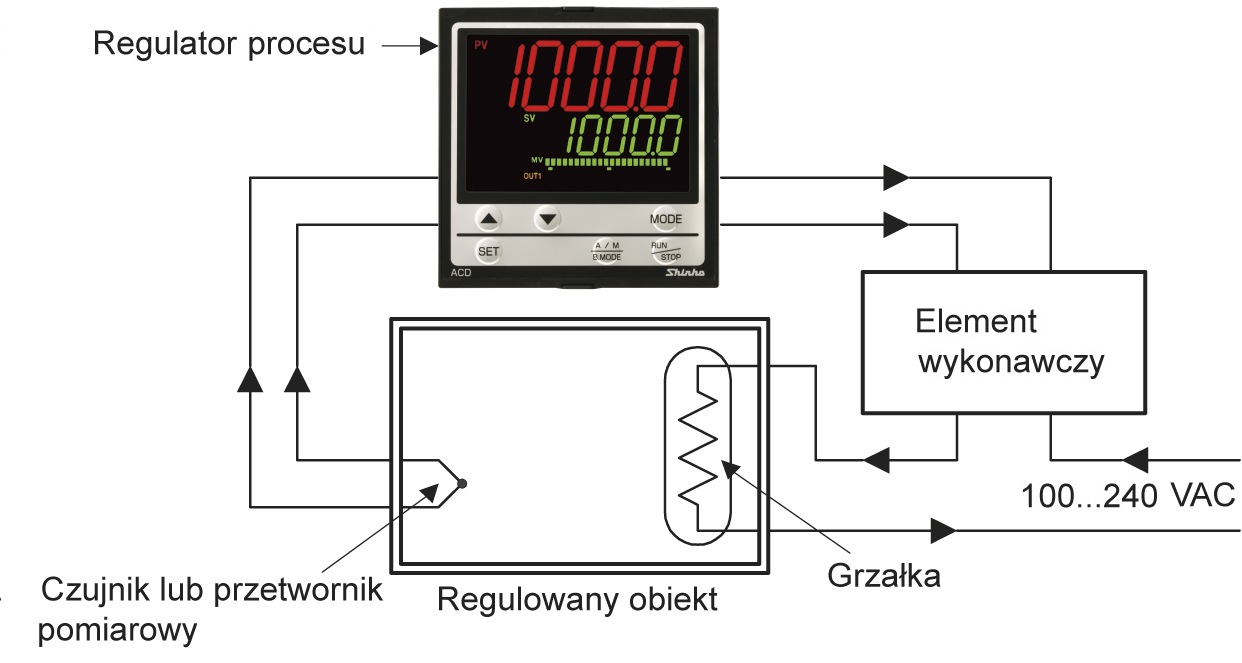

Która wielkość procesowa jest regulowana w układzie przedstawionym na rysunku?