Pytanie 1

Pasek zębaty przenosi moc pomiędzy kołami pasowymi. W trakcie rutynowej inspekcji paska należy ocenić jego poziom zużycia oraz

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Pasek zębaty przenosi moc pomiędzy kołami pasowymi. W trakcie rutynowej inspekcji paska należy ocenić jego poziom zużycia oraz

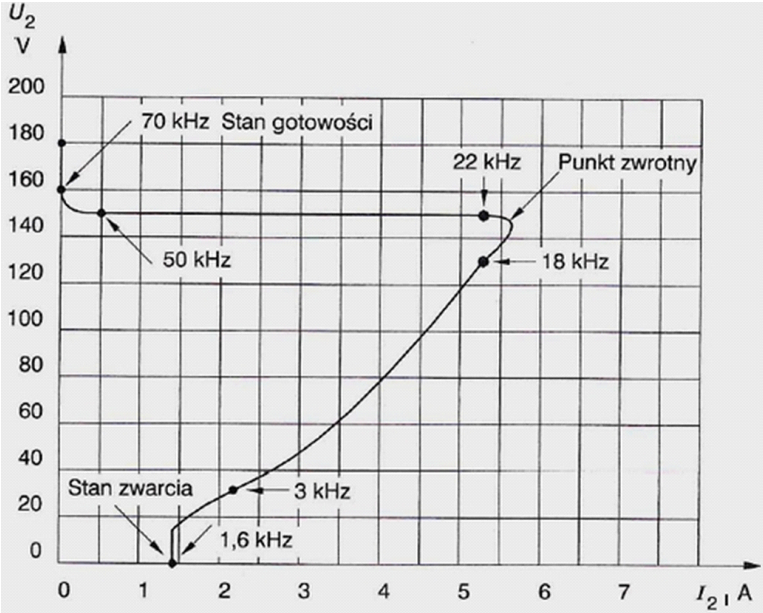

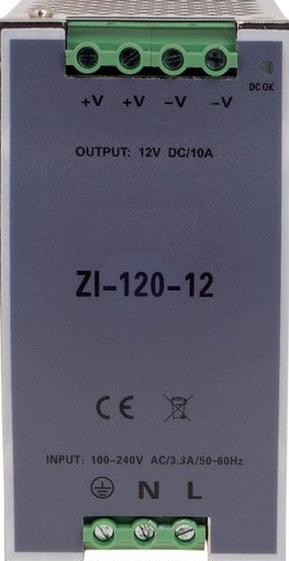

Jaka powinna być wartość znamionowego napięcia zasilania urządzenia, aby mogło być zasilane przez zasilacz impulsowy o charakterystyce obciążeniowej przedstawionej na rysunku?

Ciągłe sensory oraz wzmacniacze operacyjne stanowią standardowe komponenty systemu sterowania?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z wymienionych parametrów nie odnosi się do frezarki CNC?

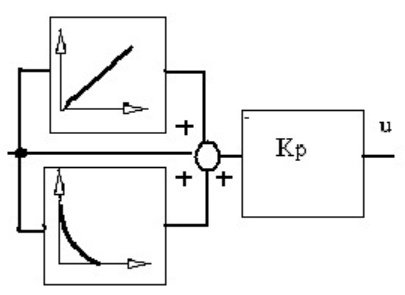

Przedstawiony na rysunku układ jest symbolem regulatora typu

Co koniecznie trzeba skonfigurować w urządzeniu, aby mogło funkcjonować w sieci Ethernet?

Weryfikacja połączeń nitowanych, realizowana poprzez uderzanie młotkiem w nit, ma na celu wykrycie nieprawidłowości

Przy wykonaniu elementu przedstawionego na rysunku była zastosowana obróbka

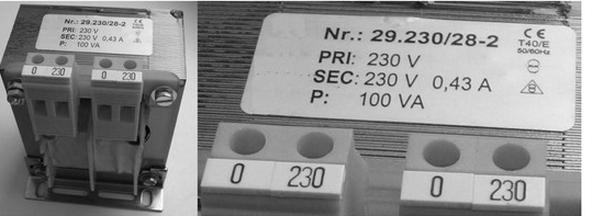

Na podstawie przedstawionej tabliczki znamionowej transformatora wskaż zależność, która określa jego przekładnię napięciową.

Do montażu elektrozaworu przy pomocy wkrętów, których nacięcie łba przedstawia rysunek, należy użyć wkrętaka z końcówką (bitem) typu

Jakie urządzenie jest używane do mierzenia prędkości obrotowej wału silnika?

W przypadku oparzenia kwasem siarkowym, jak najszybciej należy usunąć kwas z oparzonej powierzchni dużą ilością wody, a potem zastosować kompres z

Urządzenie przedstawione na zdjęciu to

Jaki typ licencji pozwala na używanie oprogramowania przez określony czas, po którym konieczna jest rejestracja lub usunięcie go z komputera?

Jaką metodę łączenia metali należy wybrać, gdy maksymalna temperatura w trakcie łączenia nie może przekroczyć 450OC?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podczas użytkowania urządzenia laserowego do obróbki metali, ryzyko dla zdrowia pracownika może wynikać między innymi z

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na podstawie zamieszczonych danych technicznych wybierz model zasilacza do układu elektropneumatycznego, w którym cewki elektrozaworów przystosowane są do zasilania napięciem stałym o wartości 24 V.

Dane techniczne

| Model | MDR-40-5 | MDR-40-12 | MDR-40-24 | MDR-40-48 | |

|---|---|---|---|---|---|

| Wyjście | Napięcie wyjściowe DC | 5V | 12V | 24V | 48V |

| Prąd znamionowy | 6A | 3,33A | 1,7A | 0,83A | |

| Zakres prądu | 0-6A | 0~3,33A | 0-1,7A | 0-0,83A | |

| Moc znamionowa | 30W | 40W | 40W | 40W | |

| Tętnienia i szumy (max.)2) | 80mVp-p | 120mVp-p | 150mVp-p | 200mVp-p | |

| Regulacja napięcia | 5-6V | 12-15V | 24-30V | 48-56V | |

| Tolerancja napięcia3) | ±2,0% | ±1,0% | ±1,0% | ±1,0% | |

| Tolerancja napięcia przy zmianach zasilania | ±1,0% | ±1,0% | ±1,0% | ±1,0% | |

| Tolerancja napięcia przy zmianach obciążenia | ±5,0% | ±3,0% | ±3,0% | ±2,0% | |

| Czas ustalania, narastania | 500ms, 30ms/230VAC | 500ms, 30ms/115VAC przy znamionowym obciążeniu | |||

| Czas podtrzymania | 50ms/230VAC | 20ms/115VAC przy znamionowym obciążeniu | |||

| Wejście | Zakres napięcia | 85-264VAC | 120-370VDC | ||

| Zakres częstotliwości | 47-63 Hz | ||||

| Sprawność (typ.) | 78% | 86% | 88% | 88% | |

Które z wymienionych narzędzi należy zastosować podczas wymiany układu scalonego na płytce drukowanej, widocznej na zdjęciu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

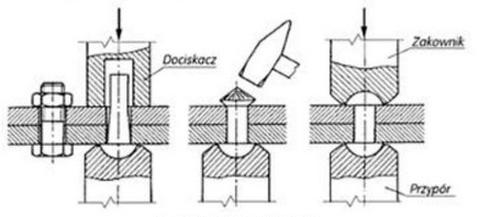

Ilustracja przedstawia proces

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na podstawie przedstawionej tabliczki znamionowej transformatora wskaż zależność, która określa jego przekładnię napięciową.

Moc wyjściowa zasilacza przedstawionego na rysunku wynosi

Tłok siłownika pneumatycznego zasilanego sprężonym powietrzem o ciśnieniu P = 600 000 Pa powinien oddziaływać z siłą F = 1 200 N. Jaka powinna być powierzchnia czynna tłoka, jeżeli w siłowniku nie występują straty powietrza?

| P = F/S |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z poniższych czujników nie może być użyty jako czujnik zbliżeniowy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W tabeli podano dane techniczne sterownika PLC Jakim maksymalnym prądem można obciążyć sterownik dołączając do jego wyjścia silnik?

| Dane techniczne | |

|---|---|

| Napięcie zasilające | AC/DC 24 V |

| Wejścia: | |

| Zakres dopuszczalny | DC 20,4 ... 28,8 V |

| Przy sygnale „0" | maks. AC/DC 5 V |

| Przy sygnale „1" | min. AC/DC 12 V |

| Prąd wejściowy | 2,5 mA |

| Wyjścia: | |

| Rodzaj | 4 przekaźnikowe |

| Prąd ciągły | 10 A - przy obciążeniu rezystancyjnym, 3 A - przy obciążeniu indukcyjnym |

Aby chronić silnik przed wystąpieniem napięcia zasilającego po krótkim zgaśnięciu, należy użyć przekaźnika

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który rodzaj smaru powinien być regularnie uzupełniany w smarownicy pneumatycznej?