Pytanie 1

Jaką skróconą nazwę nosi kategoria systemów informatycznych wspierających zarządzanie łańcuchami dostaw, która jest wspomagana przez EDI oraz ADC?

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Jaką skróconą nazwę nosi kategoria systemów informatycznych wspierających zarządzanie łańcuchami dostaw, która jest wspomagana przez EDI oraz ADC?

Zasada, zgodnie z którą ostatnie miejsce otrzymuje harmonogram dostarczania gotowych produktów do klientów, a artykuły do wytworzenia są pobierane z wcześniejszych miejsc, definiuje system zarządzania przepływem materiałów?

Do wydatków finansowych zaliczamy koszty

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W jednej skrzynce znajduje się 20 butelek o objętości 0,2 litra. Klient złożył zamówienie na 100 litrów określonego napoju. Ile skrzynek z tym napojem powinno być dostarczonych do odbiorcy?

Maksymalna wysokość gniazda na regale wynosi 1,2 m. Ile opakowań o wymiarach 300 × 200 × 100 mm (dł. × szer. × wys.) można maksymalnie umieścić na palecie o wymiarach 1 200 × 800 × 144 mm (dł. × szer. × wys.), aby powstała paletowa jednostka ładunkowa mogła być składowana w tym gnieździe regałowym?

Przedstawiony znak umieszczony na opakowaniu ładunku informuje o konieczności chronienia go przed

Część rachunkowości, której celem jest analiza oraz dostarczanie informacji zarządowi firmy dotyczących organizacji pracy i wykonywania zadań gospodarczych, określamy mianem rachunkowości

Zakład produkujący komputery przenośne otrzymał zamówienie na wykonanie 60 szt. komputerów. Ustal, ile procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czytnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Oblicz, jaką kwotę brutto należy wpisać na fakturze za 200 sztuk drukarek, gdy cena netto jednej drukarki wynosi 178,00 zł, drukarki są objęte 23% stawką VAT, a klient ma prawo do 23% rabatu?

Masa pojedynczych elementów składanych ręcznie przez jednego pracownika, w przypadku pracy na stałym stanowisku, nie powinna być większa niż

Czynność wykonywana w etapie magazynowania towarów to

Stawka za godzinę pracy pracownika magazynu wynosi 12,00 zł, a koszt użytkowania wózka to 10,00 zł za 20 minut. Przewidywany czas na wyładunek środka transportu to 6 godzin. Jaki będzie łączny koszt wyładunku?

W magazynie, w którym wykorzystuje się wózki podnośnikowe, materiały zamawiane w największych ilościach powinny być rozsądnie rozmieszczone na regałach na

Racjonalne zarządzanie pozostałościami po produkcji wiąże się z eliminowaniem

W zakładzie produkcyjnym opracowano plan wykorzystania przestrzeni magazynowej, który obejmuje następujące etapy. Do działań charakterystycznych dla etapu przyjęcia należą

Hierarchia działań technologicznych w procesie produkcji, uporządkowana od najbardziej skomplikowanych do najprostszych, przedstawia się następująco:

Na podstawie danych z tabeli ustal średni miesięczny koszt magazynowania w trzech magazynach.

| Magazyn | Koszty magazynowania ogółem | Powierzchnia magazynowa |

|---|---|---|

| Nr 1 | 1 000 zł | 150 m² |

| Nr 2 | 1 100 zł | 150 m² |

| Nr 3 | 1 900 zł | 200 m² |

Ustal na podstawie danych w tabeli, która maszyna osiągnęła najwyższy wskaźnik realizacji planu produkcji.

| Wyszczególnienie | Maszyna 1 | Maszyna 2 | Maszyna 3 | Maszyna 4 |

|---|---|---|---|---|

| Plan produkcji [kg] | 200 | 150 | 250 | 100 |

| Rzeczywista wielkość produkcji [kg] | 160 | 149 | 245 | 90 |

W kategorii Z analizy XYZ znajduje się oferta

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Rodzaj składowania, który umożliwia natychmiastowy dostęp do każdej jednostki ładunkowej w magazynie, określa się mianem składowania

Aby sprostać popytowi na dekoracje świąteczne podczas świąt, stosuje się zapas

Koszt wynajmu jednego metra kwadratowego powierzchni magazynowej wynosi 13,50 zł za dzień. Oblicz całkowity koszt wynajęcia przestrzeni magazynowej o wymiarach 27,9 x 19,0 x 5,0 m (dł. x szer. x wys.) przez 30 dni.

Zapas awaryjny to zapas

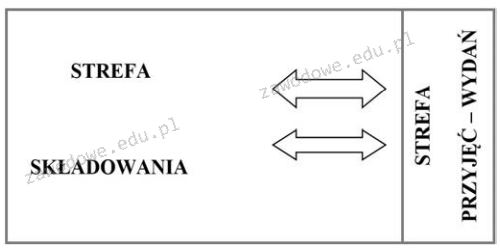

Jaki układ technologiczny magazynu przedstawiono na schemacie?

Dokumenty potwierdzające wydania w magazynie, to

Który z podanych czynników nie jest wprost związany z opracowywaniem wielkości zaopatrzenia materiałowego?

Ile opakowań kartonowych o zewnętrznych wymiarach 400 x 400 x 400 mm można ustawić w dwóch warstwach na palecie EURO?

Zamówienie nie obejmuje

Technologią, która zapewnia bezpieczną utylizację i unieszkodliwienie odpadów niebezpiecznych przy zastosowaniu metod biologicznych, jest

Aby określić najbardziej efektywną wielkość dostawy materiałów, która zminimalizuje koszty transportu i magazynowania, należy

Podaj wymiary palety według normy ISO?

Logistyka zajmuje się procesami wyboru dostawców oraz zarządzania zapasami, biorąc pod uwagę ograniczenia rynkowe

Firma zajmująca się logistyką planuje wprowadzenie systemu do zarządzania magazynem. Jaki to będzie system?

W kontekście systemu ekologicznego "czystej produkcji poprzez ruch" nie powinno się podejmować działań, które wiążą się z

Jeśli strefa składowania ma długość 24 m, szerokość 4 m oraz powierzchnię zajmowaną przez towary wynoszącą 48 m2, to w jakim stopniu wykorzystana jest ta strefa składowania?

Przykładem przyjęcia z zewnątrz jest przyjęcie do magazynu

W magazynie znajduje się 7 800 sztuk konserw mięsnych zgodnie z zestawieniem w tabeli. Z której dostawy konserwy powinny być wydane jako pierwsze, jeżeli hurtownia stosuje metodę FEFO wydań magazynowych?

| Stan magazynowy konserw mięsnych | ||||

|---|---|---|---|---|

| Dostawa | Termin dostawy | Termin ważności | Jednostkowa cena ewidencyjna [zł/szt.] | Wielkość dostawy [szt.] |

| 1. | 20 maja 2019 r. | 25 marca 2021 r. | 1,60 | 2 400 |

| 2. | 27 maja 2019 r. | 06 września 2020 r. | 1,50 | 1 600 |

| 3. | 08 czerwca 2019 r. | 12 lipca 2020 r. | 1,55 | 1 800 |

| 4. | 15 czerwca 2019 r. | 31 stycznia 2021 r. | 1,65 | 2 000 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.