Pytanie 1

Aby wykonać otwór o oznaczeniu Φ12H7, jakie narzędzia należy użyć w odpowiedniej kolejności?

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Aby wykonać otwór o oznaczeniu Φ12H7, jakie narzędzia należy użyć w odpowiedniej kolejności?

Tworząc proces technologiczny montażu, powinno się uwzględnić, że czas jednostkowy dla poszczególnych operacji powinien wynosić

Rowek wpustowy w procesie wytwarzania freza należy wykonać za pomocą

Do produkcji kół zębatych, które poddawane są nawęglaniu, używa się stali o oznaczeniu literowo-cyfrowym

Oceniając typy utlenienia występującego na wyrobie, technolog nie będzie wybierał zabezpieczenia przed korozją?

Aby ochronić korpus tokarki przed korozją, należy zastosować

System CAP (Computer Aided Planning) jest stosowany w

Dokument, który stanowi podstawę do stworzenia procesu technologicznego montażu, to

Ocena jakości smarowania mechanizmów oraz połączeń, ich regulacja, a także kontrola stanu osłon ochronnych i ogólnego bezpieczeństwa funkcjonowania maszyny, należy do zakresu obsługi

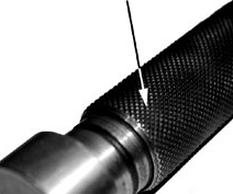

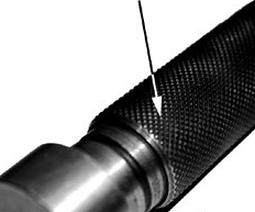

Obróbkę powierzchni wskazanej na ilustracji strzałką należy wykonać w operacji

W przekładniach ślimakowych, funkcjonujących przy dużych prędkościach poślizgu, materiałem najczęściej używanym na ślimacznice (koła ślimakowe) jest

Systemy wspomagania komputerowego w procesie produkcji są oznaczane skrótem literowym

Do kluczowych działań związanych z montażem zalicza się

Firma wytwarza rocznie 101 korpusów. W tym czasie poniosła następujące wydatki: materiały bezpośrednie do produkcji wyniosły 10 800 zł, wynagrodzenia 45 000 zł, a koszty produkcji osiągnęły wartość 45 200 zł. Jaką wartość ma jednostkowy koszt wytworzenia produktu?

Jak można zapobiegać korozji międzykrystalicznej?

Przedstawione na ilustracji łączenie blach odbywa się metodą

Do obróbki powierzchni wskazanej na rysunku strzałką należy zastosować

Który wymiar odpowiada prawidłowo wykonanemu otworowi Ø42H7?

| Tolerancje normalne (wartości tolerancji podane w μm) | ||||

|---|---|---|---|---|

| Zakres wymiarów | H6 | H7 | H8 | H9 |

| (30 ÷ 50) | 16 | 25 | 39 | 62 |

| (50 ÷ 80) | 19 | 30 | 46 | 74 |

Najbardziej efektywną metodą obróbki skrawaniem powierzchni płaskich jest

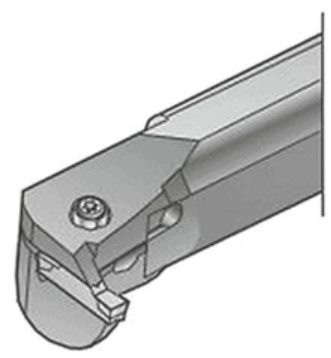

Przedstawiony na rysunku nóż tokarski służy do toczenia

Oleje przekładniowe, których roczne zużycie w firmie nie wynosi więcej niż 100 kg, można

Po wyprodukowaniu 1 000 sztuk wyrobu, całkowite koszty materiałów wyniosły 60 000 zł, koszty produkcji 10 000 zł, wydatki na płace 25 000 zł, a pozostałe koszty wyniosły 5 000 zł. Jaki jest koszt własny jednej sztuki gotowego wyrobu?

Rodzaj systemu produkcji, który opiera się na podziale, specjalizacji oraz nieprzerwanej pracy, jest typowy dla wytwarzania

Powierzchnie, które muszą być zabezpieczone przed penetracją wody i tlenu oraz wpływem kwasów organicznych i nieorganicznych, chroni się poprzez

Suwmiarka, która posiada 10 kresek na noniuszu, pozwala na pomiar z dokładnością odczytu wynoszącą

Wiedząc, że roczny czas pracy obrabiarki wynosi około 2700 h oraz korzystając z danych w tabeli, określ przerwę między przeprowadzanymi naprawami głównymi obrabiarek skrawających do metali.

| Terminy napraw obrabiarek skrawających | |

|---|---|

| Bieżąca | wg potrzeb na bieżąco |

| Średnia | co ok. 3 lata |

| Główna | co ok. 10 lat |

Na podstawie tabeli wybierz wyroby wykonane w ramach produkcji seryjnej.

| Rodzaj produkcji | Roczny program produkcyjny | ||

|---|---|---|---|

| Wyroby A | Wyroby B | Wyroby C | |

| Jednostkowa | do 5 | do 10 | do 100 |

| Małoseryjna | 5÷100 | 10÷200 | 100÷500 |

| Seryjna | 100÷300 | 200÷500 | 500÷5000 |

| Wielkoseryjna | 300÷1000 | 500÷5000 | 5000÷50000 |

| Masowa | ponad 1000 | ponad 5000 | ponad 50000 |

| Wyroby A – elementy ciężkie o dużych wymiarach znacznej pracochłonności i ciężarze ponad 300 N Wyroby B – element o średnich wymiarach i pracochłonności oraz ciężarze od 80 N do 300 N Wyroby C – elementy małe, lekkie o niewielkiej pracochłonności i ciężarze do 80 N | |||

Część maszyny przedstawioną na rysunku wykonano na

Dokładne dane dotyczące procesów obróbczych zawiera dokumentacja

Do obróbki cieplnej czopów wałów ze stali wysokowęglowej wykorzystuje się hartowanie powierzchniowe

Przedstawiony symbol graficzny stosowany na szkicach operacyjnych jest oznaczeniem

W celu szybkiej weryfikacji wałków produkowanych seryjnie, o średnicy Ó30h7, należy zastosować

Na podstawie tabeli określ wartość współczynnika przesunięcia zarysu x dla koła zębatego o uzębieniu zewnętrznym i kącie przyporu a0=20°, liczbie zębów z=15 oraz wartości współczynnika kształtu zęba q=2,50?

| z | Wartości q dla współczynnika przesunięcia zarysu zęba x | |||

|---|---|---|---|---|

| +1,00 | +0,75 | +0,50 | +0,25 | |

| 13 | 1,99 | 2,26 | 2,52 | 3,10 |

| 14 | 1,99 | 2,25 | 2,51 | 3,03 |

| 15 | 2,00 | 2,24 | 2,50 | 2,98 |

| 16 | 2,00 | 2,24 | 2,50 | 2,93 |

| 17 | 2,00 | 2,23 | 2,49 | 2,89 |

Aby zabezpieczyć stalowe elementy maszyn przed korozją w wysokich temperaturach, stosuje się

Jakiego freza należy użyć do wycinania uzębienia w kole zębatym na frezarce obwiedniowej?

Podaj technologiczne etapy realizacji otworu prostego przelotowego (|)10H7 w stali.

Aby poprawnie ustawić maszyny na stanowisku roboczym, konieczne jest ich wypoziomowanie, które dokonuje się przy użyciu poziomic

Monitorując stan techniczny maszyn i urządzeń, można uniknąć wystąpienia najbardziej groźnego tarcia

Jaką metodę obróbki cieplnej należy zastosować, aby zredukować naprężenia wewnętrzne w materiale, które powstały w wyniku spawania?

Co to jest staliwo?