Pytanie 1

Programy do tworzenia programów obróbczych dla maszyn CNC to

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Programy do tworzenia programów obróbczych dla maszyn CNC to

Po uruchomieniu frezarki CNC nastąpiło zadziałanie wyłącznika różnicowoprądowego. Sytuacja ta powtórzyła się po przestawieniu maszyny do innego gniazda zasilającego. W pierwszej kolejności powinno się

Część mechaniczna o wymiarach 230 x 320 mm i grubości 5 mm, przedstawiana w całości na jednym rzucie, powinna być narysowana na papierze A4 w skali

Dokumentacja przebiegu technologicznego produkcji z podziałem na poszczególne etapy to karta

W produkcji masowej surowcami wykorzystywanymi do tworzenia elementów typu tuleja o dużych wymiarach są

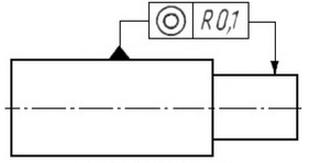

Rysunek przedstawia wałek z określoną

Który proces cieplny polega na podgrzewaniu stopu do określonej temperatury, utrzymywaniu go w tej temperaturze przez pewien czas oraz stopniowym schładzaniu do temperatury otoczenia?

Dźwięk słyszalny w obudowie wiertarki podczas wiercenia dużym wiertłem zazwyczaj sugeruje

Które elementy montażowe powinny być określane zgodnie z zasadą selekcji?

Wyznacz zdolność produkcyjną tokarki w pierwszym kwartale (80 dni roboczych), działającej w trybie dwuzmianowym, która wytwarza 10 sztuk wyrobu w jednej godzinie. Należy uwzględnić 10 dniowy postój na remont obrabiarki?

Jakie procesy powinny zostać zastosowane, aby poprawić właściwości wytrzymałościowe elementów wykonanych ze stopów aluminium?

W celu oceny efektywności produkcji wykorzystuje się wskaźnik

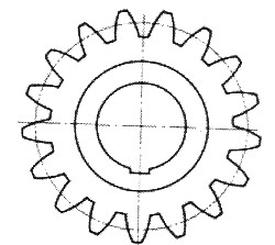

Do wykonania rowka wpustowego w jednym kole zębatym jak na rysunku, należy zastosować

Aby uzyskać wytrzymałą i odporną na zużycie powłokę na stalowym elemencie (62 HRC), przy zachowaniu elastyczności rdzenia (30 HRC), stosuje się

Czynności, które nie są częścią przeglądu technicznego obrabiarki to

Jakie są koszty wytworzenia jednej sztuki obudowy, jeśli firma wyprodukowała 5000 sztuk obudów, a całkowite koszty produkcji wyniosły 150 tys. zł?

W trakcie produkcji sprężyn stosuje się różnorodne obróbki cieplne?

Dokumentacja dotycząca procesu technologicznego, która zawiera nazwę operacji, listę zabiegów, parametry obróbcze, wykaz narzędzi skrawających oraz przyrządów pomiarowych, to

Jaką maksymalną siłę ściskającą można nałożyć na betonową próbkę o powierzchni 10 cm2, jeżeli dopuszczalne naprężenia betonu na ściskanie wynoszą 25 MPa?

Na podstawie danych w tabeli wybierz rodzaj obróbki w celu uzyskania minimalnej chropowatości Rz = 1,6.

| Ra | Rz | Rodzaj obróbki |

|---|---|---|

| 1,25 | 6,3 | Szlifowanie zgrubne |

| 0,63 | 3,2 | Szlifowanie dokładne |

| 0,32 | 1,6 | Szlifowanie wykończeniowe |

| 0,16 | 0,8 | Docieranie |

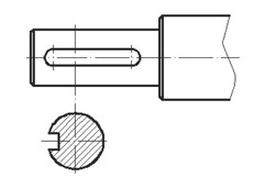

Który frez należy zastosować do frezowania rowka pod wpust przedstawionego na rysunku?

Który wymiar odpowiada prawidłowo wykonanemu otworowi Ø42H7?

| Tolerancje normalne (wartości tolerancji podane w μm) | ||||

|---|---|---|---|---|

| Zakres wymiarów | H6 | H7 | H8 | H9 |

| (30 ÷ 50) | 16 | 25 | 39 | 62 |

| (50 ÷ 80) | 19 | 30 | 46 | 74 |

Który typ stali ma naprężenia dopuszczalne na rozciąganie najbardziej porównywalne z naprężeniami występującymi w elemencie o powierzchni przekroju poprzecznego wynoszącej 100 mm2, który jest rozciągany stałą siłą osiową o wartości 15 000 N?

Jaką metodę obróbczej powinno się zastosować do wykonania żeliwnego koła pasowego?

Gdzie można uzyskać świadectwo wzorcowania dla przyrządów pomiarowych?

Właściwości plastyczne blachy niskowęglowej, która ma być użyta do głębokiego tłoczenia, poprawia się poprzez

Kulisty grafit, który powstaje w procesie sferoidyzacji oraz modyfikacji ciekłego stopu o niskiej zawartości siarki, obserwuje się w żeliwach

Jaki rodzaj stali rekomenduje się do użycia w konstrukcjach spawanych?

Nie jest możliwe zapisanie rysunku stworzonego w systemie CAD jako pliku z rozszerzeniem

Z uwagi na efektywne tłumienie wibracji do odlewu obudowy przekładni powinno się użyć

W trakcie konserwacji tokarki zauważono zużycie wału i łożysk. Proces naprawy zniszczonych łożysk tocznych będzie polegał na

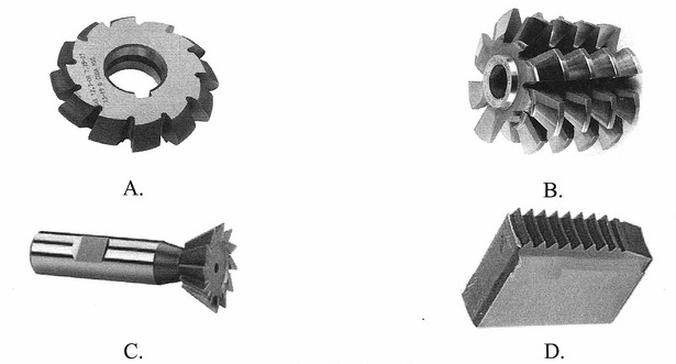

Narzędzie do wykonania uzębienia koła zębatego metodą kształtową przedstawia rysunek oznaczony literą

Cena wytworzenia jednej sztuki części to 5,00 zł netto, a koszt przygotowania produkcji wynosi 120,00 zł netto. Jaką kwotę brutto będzie trzeba zapłacić za wykonanie 20 sztuk części, zakładając stawkę VAT na poziomie 23%?

W celu uniknięcia uszkodzenia łożyska w formie zatarcia nie powinno się przeprowadzać działań naprawczych w postaci

Małe wyroby składające się z ograniczonej liczby elementów w produkcji małoseryjnej są montowane w formie

Jakie stale charakteryzują się zwiększonymi właściwościami użytkowymi dzięki starannie dopasowanemu składnikowi dodatków chemicznych oraz ściśle kontrolowanym warunkom produkcji?

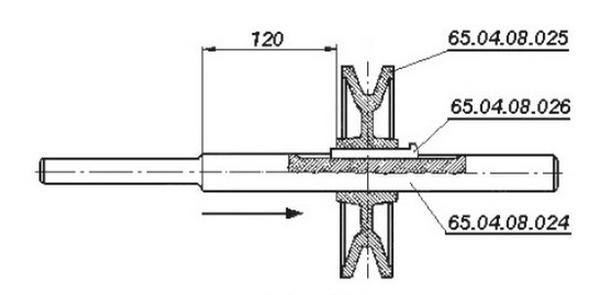

Na podstawie rysunku ustal technologiczną kolejność montażu podzespołu składającego się z oznaczonych części.

Produkcja 45 egzemplarzy wyrobu typu lekkiego, w nieregularnych odstępach czasowych, będzie realizowana w warunkach produkcji

Hartowanie powierzchni wałka do twardości 60HRC powinno być wykonane

Co to jest staliwo?