Pytanie 1

Gdzie nie mogą być umieszczone przewody sieci komunikacyjnych?

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Gdzie nie mogą być umieszczone przewody sieci komunikacyjnych?

Zanieczyszczony element filtra oleju doprowadził do znacznego obniżenia efektywności układu smarowania. Co należy w takim przypadku zrobić?

Zmierzyliśmy rezystancję pomiędzy czterema końcówkami 1, 2, 3, 4 uzwojeń transformatora napięcia 230 V/24 V i otrzymaliśmy następujące wartości: R12 = ∞, R13 = 0,05 Ω, R14 = ∞, R23 = ∞, R24 = 0,85 Ω, R34 = ∞. Które końcówki powinny być użyte do podłączenia napięcia 230 V?

Jakie kluczowe cechy funkcjonalne powinien mieć system sterowania układem nawrotnym dla silnika elektrycznego?

Które polecenie umożliwi przeniesienie programu z komputera do sterownika PLC?

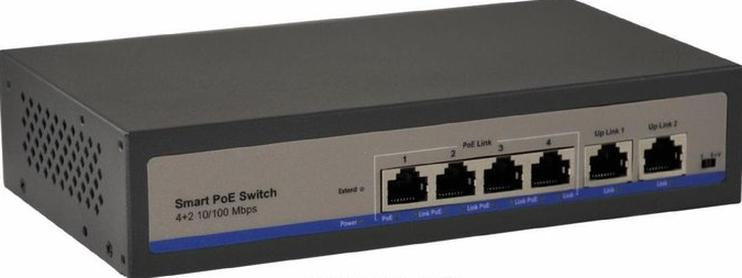

Który z wymienionych przewodów należy zastosować w celu podłączenia sterownika wyposażonego w moduł komunikacyjny Ethernet do switcha przedstawionego na ilustracji?

Wskaż operator używany w języku IL, który musi być uwzględniony w programie sterującym, aby zrealizować instrukcję skoku do etykiety FUN_1?

Jaką z poniższych instrukcji należy zastosować przy programowaniu sterownika PLC w języku LD, aby móc uzależnić proces sterowania od daty i czasu?

W systemie Komputerowo Zintegrowanego Wytwarzania (CIM) za co odpowiada moduł RDP?

Na podstawie fragmentu instrukcji serwisowej wskaż prawdopodobną przyczynę nieprawidłowej pracy urządzenia, jeżeli na jego wyświetlaczu wyświetla się kod błędu E5.

| KODY BŁĘDÓW | ||

|---|---|---|

| Nr | Kod błędu | Problem |

| 1. | E1 | Usterka czujnika temperatury pomieszczenia |

| 2. | E2 | Usterka czujnika temperatury wymiennika zewn. |

| 3. | E3 | Usterka czujnika temperatury wymiennika wewn. |

| 4. | E4 | Usterka silnika jednostki wewnętrznej lub problem z sygnałem zwrotnym |

| 5. | E5 | Brak komunikacji między jednostkami wewn. i zewn. |

| 6. | F0 | Usterka silnika prądu stałego wentylatora jednostki zewn. |

| 7. | F1 | Uszkodzenie modułu IPM |

| 8. | F2 | Uszkodzenie modułu PFC |

| 9. | F3 | Problem ze sprężarką |

| 10. | F4 | Błąd czujnika temperatury przegrzania |

| 11. | F5 | Zabezpieczenie temperatury głowicy sprężarki |

| 12. | F6 | Błąd czujnika temperatury otoczenia jednostki zewn. |

| 13. | F7 | Zabezpieczenie przed zbyt wysokim lub za niskim na- pięciem zasilania |

| 14. | F8 | Błąd komunikacji modułów jednostki zewnętrznej |

| 15. | F9 | Błąd pamięci EEPROM jednostki zewnętrznej |

| 16. | FA | Błąd czujnika temperatury ssania (uszkodzenie zaworu 4 drogowego) |

Gdy sprzęt komputerowy jest w trakcie pożaru i podłączony do zasilania, nie wolno go gasić

W jakim trybie operacyjnym sterownik PLC wykonuje wszystkie etapy cyklu pracy?

Który warunek zagwarantuje przejście z kroku k do kroku k+1?

Jakie czynności należy wykonać tuż przed przesłaniem programu sterującego z komputera do pamięci sterownika PLC?

Parametry takie jak powierzchnia membrany, temperatura operacyjna, typ napędu, maksymalne ciśnienie, skok oraz precyzja położenia są charakterystyczne dla

Cyfrą 1 na schemacie przekładni obiegowej oznaczono koło

Jaki program jest wykorzystywany do generowania rysunków trójwymiarowych?

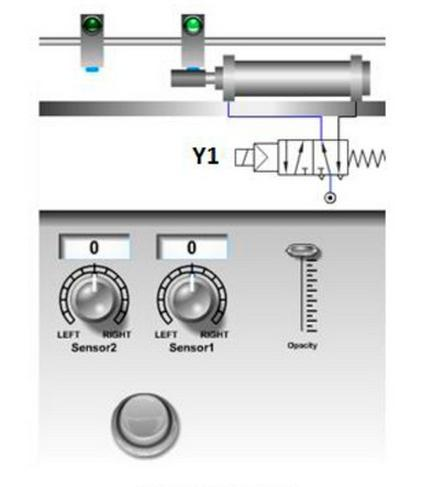

Pokazany na rysunku układ sterowania siłownikiem pneumatycznym składa się z dwóch czujników położenia i sterownika PLC. Układ uruchamiany jest przyciskiem monostabilnym. Ile wejść i wyjść cyfrowych należy wykorzystać w sterowniku?

W mechatronicznym urządzeniu uszkodzony został sterownik LOGO 12/24RC. W tabeli przedstawiono producenta informacje dotyczące stosowanych oznaczeń. Które dane odpowiadają uszkodzonemu sterownikowi?

| — 12/24: zasilanie napięciem 12/24 V DC — 230: zasilanie napięciem 115 ÷ 240 V AC/DC — R: wyjścia przekaźnikowe (brak symbolu R - wyjścia tranzystorowe) — C: wbudowany zegar tygodniowy — o: wersja bez wyświetlacza (LOGO! Pure) — DM: binarny moduł rozszerzenia — AM: analogowy moduł rozszerzenia — CM: komunikacyjny moduł zewnętrzny (np. moduły EIB/KNX) — TD: Panel tekstowy |

Jakie polecenie w środowisku programowania sterowników PLC pozwala na przesłanie programu z urządzenia do komputera?

Podczas montażu napędów hydraulicznych należy przestrzegać określonych norm technicznych. Która z wymienionych zasad jest nieprawidłowa?

W systemie hydraulicznym maksymalne ciśnienie robocze płynu wynosi 20 MPa. Jaki powinien być minimalny zakres pomiarowy manometru zamontowanego w tym systemie?

Badanie szczelności układu hydraulicznego powinno być wykonane przy ciśnieniu

Która z podanych zasad musi być przestrzegana przed przystąpieniem do konserwacji lub naprawy urządzenia mechatronicznego posiadającego oznaczenie przedstawione na rysunku?

Jaki blok funkcjonalny powinien być zastosowany w systemie sterującym, który umożliwia śledzenie liczby pojazdów na parkingu?

Aby zmienić skok gwintu należy zmienić wartość liczbową przy literze adresowej

| N100 G00 X55 Z5 N110 T3 S80 M03 N120 G31 X50 Z-30 D-2 F3 Q3 |

Po przeprowadzeniu naprawy układu pneumatycznego zszywacza tapicerskiego zauważono, że zszywki nie są całkowicie wbite w drewno. Co należy zrobić w pierwszej kolejności?

W procesie automatyzacji produkcji, jaką rolę pełni czujnik indukcyjny?

Wymiana danych pomiędzy urządzeniami w sieci komunikacyjnej o danej topologii wymaga zaangażowania wszystkich urządzeń sieciowych.

Jaki typ systemu wizualizacji procesów przemysłowych powinien być użyty do ustawiania parametrów produkcji, gdy nie ma dostępnego miejsca na komputer?

Wskaż operator w języku IL, który musi być użyty w programie sterującym, aby zrealizować wywołanie bloku funkcyjnego FUN_1?

W sprężarce pneumatycznej nie ma możliwości regulacji ciśnienia powietrza. Jakie jest najbardziej prawdopodobne źródło awarii?

W tabeli podano dane techniczne sterownika PLC. Jakim maksymalnym prądem można obciążyć sterownik, dołączając do jego wyjścia silnik?

| Dane techniczne | |

|---|---|

| Napięcie zasilające | AC/DC 24 V |

| Wejścia: Zakres dopuszczalny Przy sygnale „0" Przy sygnale „1" Prąd wejściowy | DC 20,4 ... 28,8 V maks. AC/DC 5 V min. AC/DC 12 V 2,5 mA |

| Wyjścia: Rodzaj Prąd ciągły | 4 przekaźnikowe 10 A - przy obciążeniu rezystancyjnym, 3 A - przy obciążeniu indukcyjnym |

Selsyn trygonometryczny (resolver) wykorzystywany w serwomechanizmach ma na celu pomiar

Jakim napięciem powinien być zasilany cyfrowy mikroprocesorowy regulator DCRK 12 przeznaczony do kompensacji współczynnika mocy w układach napędów elektrycznych, o danych znamionowych zamieszczonych w tabeli?

| Ilość stopni regulacji | 12 |

| Regulacja współczynnika mocy | 0,8 ind. – 0,8 pojem. |

| Napięcie zasilania i kontroli Ue | 380...415V, 50/60Hz |

| Roboczy zakres działania Ue | - 15% ... +10% Ue |

| Wejście pomiarowe prądu | 5 A |

| Typ pomiaru napięcia i prądu | RMS |

| Ilość wyjść przekaźnikowych | 12 |

| Maksymalny prąd załączenia | 12 A |

Który z podanych kwalifikatorów działań, używanych w metodzie SFC, definiuje zależności czasowe?

Do czego służy magistrala danych w systemach mechatronicznych?

Oprogramowanie komputerowe, które monitoruje procesy w systemach i posiada kluczowe funkcje takie jak gromadzenie, wizualizacja oraz archiwizacja danych, a także alarmowanie i kontrolowanie przebiegu procesu, to oprogramowanie

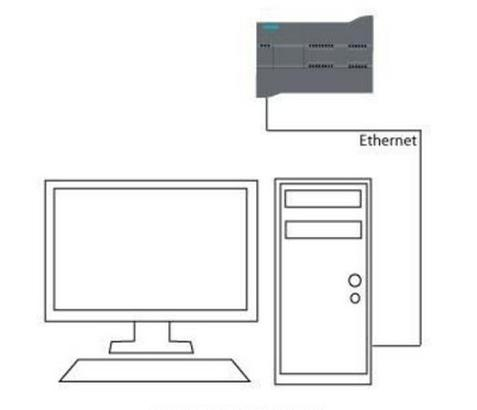

Interfejs sieciowy, symbolicznie przedstawionego na rysunku komputera, z zainstalowanym oprogramowaniem do programowania sterowników PLC, posiada przypisany adres IP 192.168.100.2. Który z podanych adresów IP należy nadać sterownikowi aby mógł komunikować się z komputerem?

Na schematach systemów pneumatycznych, siłowniki powinny mieć oznaczenie składające się z cyfry oraz litery