Pytanie 1

Jaki przyrząd pomiarowy jest używany do wyznaczenia poziomu skrzynki montowanej jako osłona dla zamontowanego elektrozaworu?

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Jaki przyrząd pomiarowy jest używany do wyznaczenia poziomu skrzynki montowanej jako osłona dla zamontowanego elektrozaworu?

Którego urządzenia dotyczą podane w tabeli parametry?

| Ilość wejść 24 VDC | |

| Ilość wyjść przekaźnikowych | |

| Rozszerzenie we/wy | Maksymalna ilość |

| Maksymalna ilość we/wy | |

| Pojemność programu | |

| Czas przetwarzania | Instrukcji podstawowych |

| systemowych | |

| Pamięć danych | Wewnętrznych bajtów |

| Słów wewnętrznych | |

| Timery | |

| Liczniki | |

| Zasilanie | Znamionowe napięcie zasilania |

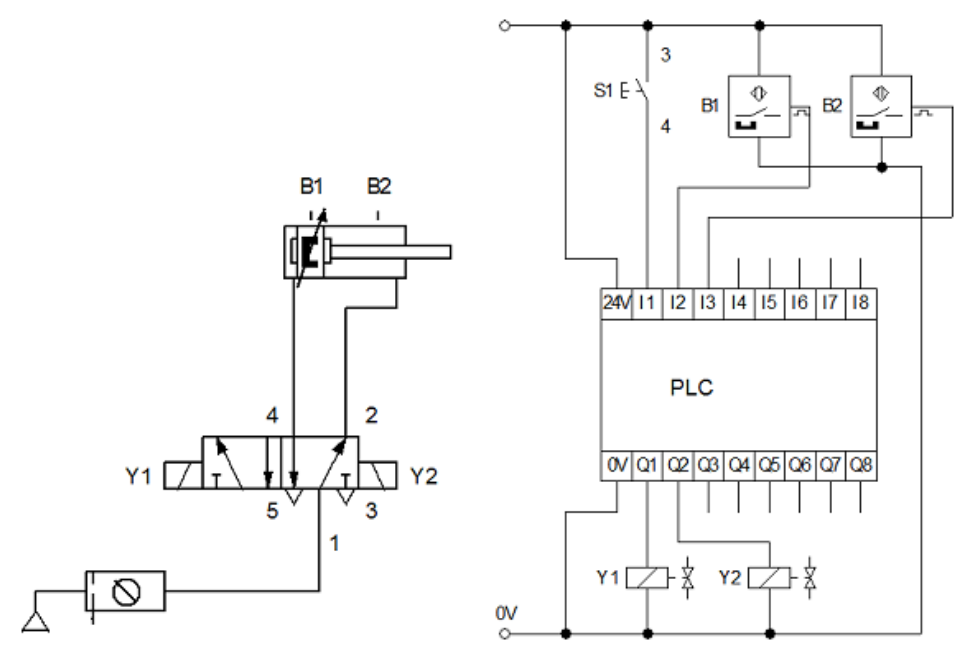

Układ, którego schemat przedstawiono na rysunku, wymaga zasilania

Podczas wymiany przewodu wysokociśnieniowego w systemie hydraulicznym, jakie aspekty powinny być brane pod uwagę przy wyborze nowego przewodu?

Który przyrząd pozwoli przed podłączeniem silnika trójfazowego do napięcia zasilającego na określenie kierunku obrotów wirnika?

Na podstawie tabeli określ, które czynności konserwacyjne powinny być wykonywane tylko raz w roku.

| Czynność | Cykle | |

| Łożyska | Kontrolowanie temperatury | Co godzinę |

| Smarowanie | Dwa razy w roku | |

| Czyszczenie | Raz w roku | |

| Kontrola stanu | ||

| Dławnica | Kontrolowanie temperatury | Co godzinę |

| Kontrolowanie swobody ruchu | Dwa razy w roku | |

| Smarowanie śrub i nakrętek | ||

| Wycieki | Kontrola | Co godzinę |

| Ciśnieniomierz | Odczyt stanu | Co godzinę |

| Kalibracja | Raz w roku | |

| Przepływomierz | Odczyt stanu | Co godzinę |

| Kalibracja | Raz w roku |

W celu uzupełnienia smaru w łożysku przedstawionym na rysunku należy użyć

Prąd jałowy transformatora wynosi około 10% prądu znamionowego. Aby precyzyjnie zmierzyć prąd jałowy transformatora o parametrach SN = 2300 VA, U1N = 230 V, U2N = 10 V, należy zastosować amperomierz prądu przemiennego o zakresie pomiarowym

Aby dokręcić śrubowe połączenie z momentem obrotowym 6 Nm, należy użyć klucza

Którego typu końcówki klucza należy użyć do wkręcenia śruby przedstawionej na rysunku?

Czy panewka stanowi część składową?

Jakie elementy należy zweryfikować podczas kontroli smarownicy w zespole przygotowania powietrza w systemie pneumatycznym?

Jaką z wymienionych czynności należy regularnie przeprowadzać w trakcie konserwacji systemu pneumatycznego?

Potrojenie natężenia prądu przepływającego przez rezystor o niezmiennej rezystancji spowoduje, że ilość ciepła wydzielającego się w nim wzrośnie

Jakiego typu przewód jest zalecany do komunikacji w magistrali CAN?

Aby zweryfikować ciągłość układów elektrycznych, wykorzystuje się

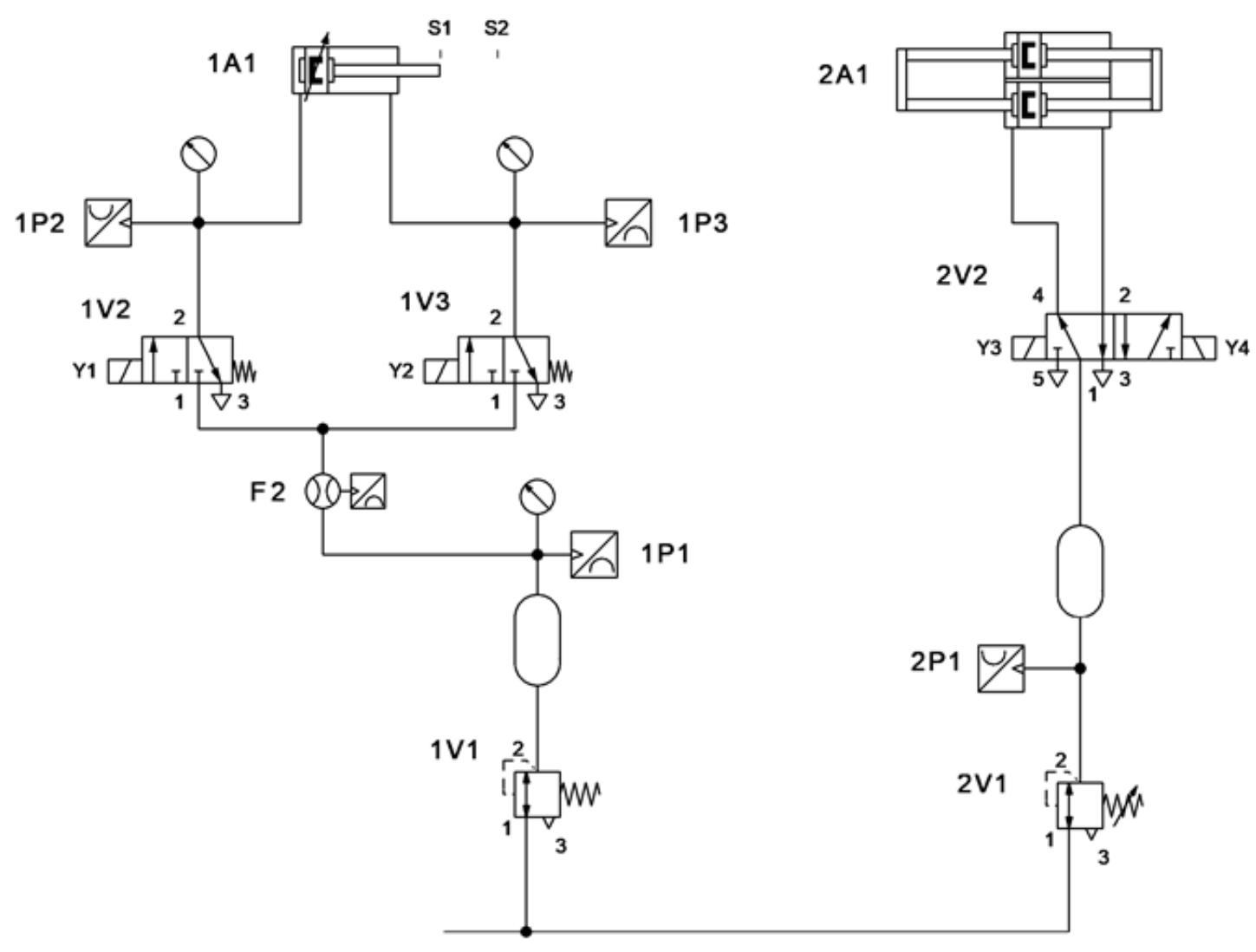

Ile napędów jest zastosowanych w manipulatorze, którego schemat przedstawiono na rysunku?

Ile oleju, zgodnie z przedstawionymi w tabeli wskazaniami producenta, należy przygotować do całkowitej wymiany zużytego oleju w pompie IF1 400?

| Typ pompy | Ilość oleju w silniku l | Ilość oleju w komorze olejowej l | Całkowita ilość oleju w pompie l |

|---|---|---|---|

| IF1 100; 150; 200 | 0,40 | - | 0,40 |

| IF1 50; 75; 100; 150; 200 | 0,40 | - | 0,40 |

| IF2 300 | 0,90 | 0,12 | 1,02 |

| IF1 300; 400 | 1,70 | 0,12 | 1,82 |

| IF2 400 | 1,70 | 0,12 | 1,82 |

| IF1 550 | 1,70 | 0,12 | 1,82 |

| IF2 550 | 1,70 | 0,12 | 1,82 |

| IF1 750 | 2,00 | 0,12 | 2,12 |

| IF1 1000 | 2,00 | 0,12 | 2,12 |

| IF1 1500; 2000 | 5,00 | 0,18 | 5,18 |

Jaką wartość znamionową ma natężenie prądu wzbudzenia silnika prądu stałego, którego dane techniczne zamieszczono w ramce?

| - Motor | Nr 200 | 26 976 |

| 230 V | 2,2 A | |

| 0,3 W | S1 | cos φ – |

| 2000 min-1 | – Hz | |

| ERR. | 230 V | 0,45 A |

| I. KL | F | IP23 |

| VDE 0530 |

Jakie jest właściwe podłączenie dla przyłącza oznaczonego literą 'T' w zaworze hydraulicznym 4/2, które ma oznaczenia A, B, P i T?

Element zaznaczony na zdjęciu to

Siłownik hydrauliczny jest zasilany olejem pod ciśnieniem p = 60 barów oraz ma przepływ Q = 85 l/min. Jaka jest moc hydrauliczna, którą pobiera siłownik?

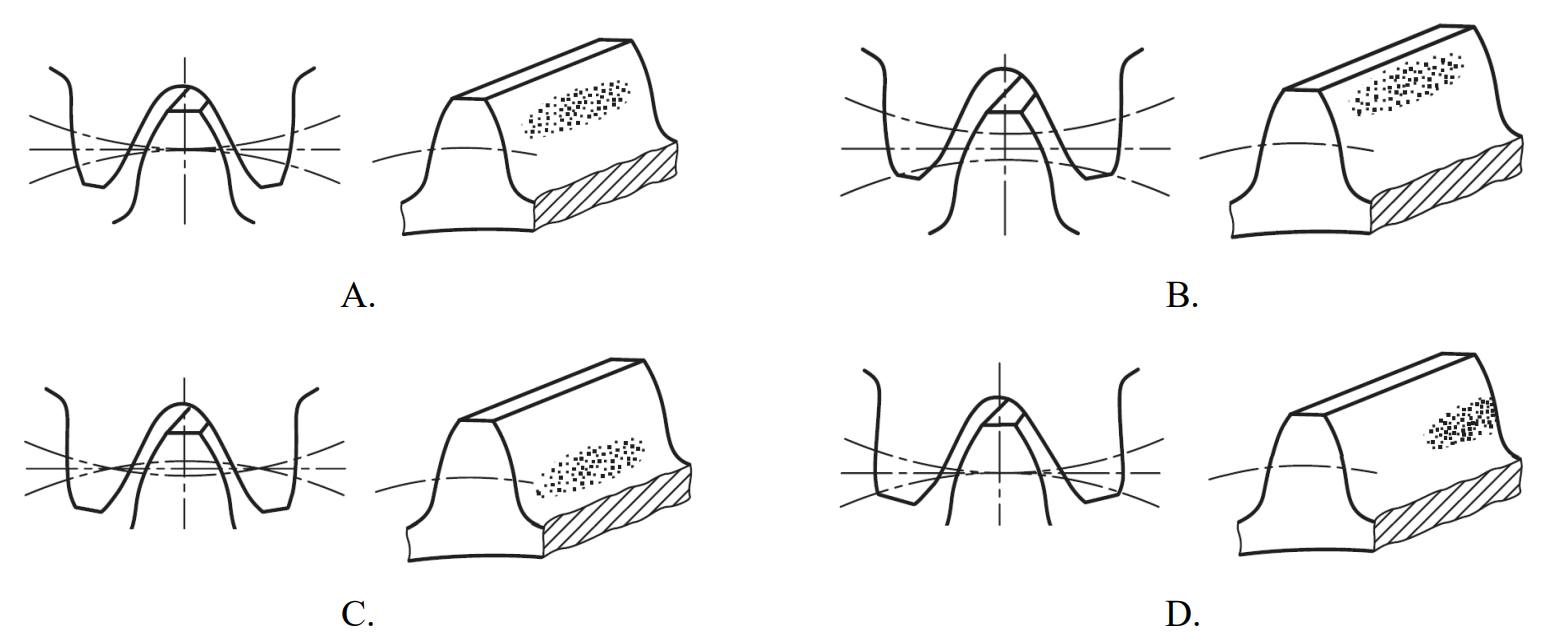

Na którym rysunku przedstawiono zęby i ślady zazębień poprawnie zamontowanych i współpracujących ze sobą kół zębatych?

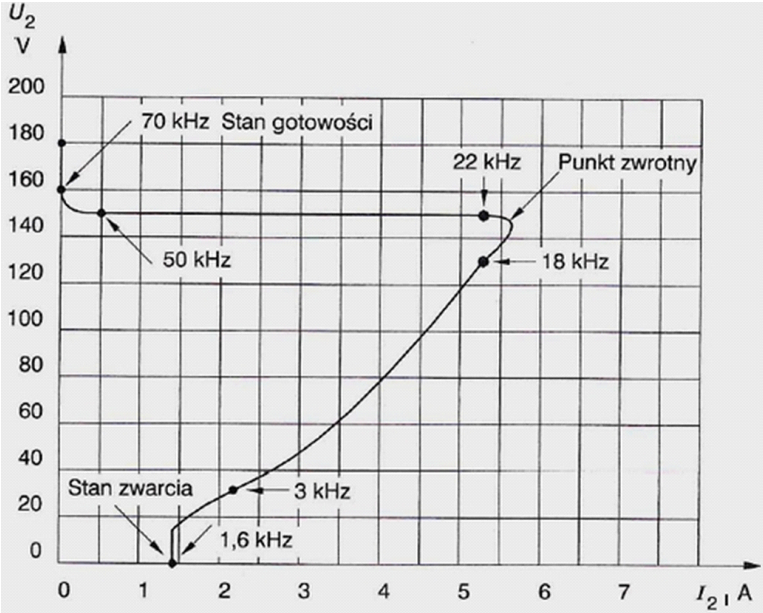

Jaka powinna być wartość znamionowego napięcia zasilania urządzenia, aby mogło być zasilane przez zasilacz impulsowy o charakterystyce obciążeniowej przedstawionej na rysunku?

Z czego składa się pneumohydrauliczny wzmacniacz ciśnienia?

Do działań wstępnych, które pozwolą na prawidłowy montaż nowego paska klinowego w przekładni pasowej, nie należy zaliczać

Wydatki na materiały potrzebne do stworzenia urządzenia elektronicznego wynoszą 1 000 zł. Koszty realizacji wynoszą 100% wartości materiałów. Zarówno materiały, jak i wykonanie podlegają 22% stawce VAT. Jaka jest całkowita suma kosztów związanych z urządzeniem?

Sterowanie za pomocą Pulse Width Modulation (PWM) w systemach kontrolnych odnosi się do regulacji przez

Jakie narzędzia powinno się zastosować do montażu przewlekanego komponentów elektronicznych na płytce PCB?

Czujnik indukcyjny, którego dane techniczne przedstawiono w tabeli, może pracować w układzie elektrycznym o następujących parametrach:

| Typ czujnika | indukcyjny |

| Konfiguracja wyjścia | 2-przewodowy NO |

| Zasięg | 0÷4 mm |

| Napięcie zasilania | 15÷34V DC |

| Obudowa czujnika | M12 |

| Przyłącze | przewód 2 m |

| Klasa szczelności | IP67 |

| Prąd pracy max. | 25 mA |

| Temperatura pracy | -25÷70°C |

| Rodzaj czoła | wysunięte |

| Częstotliwość przełączania maks. | 300 Hz |

W aplikacjach sterujących, wykonywanych przy użyciu sterownika PLC, do zapisywania sygnałów impulsowych oraz ich konwersji na sygnały trwałe (włączanie z samopodtrzymaniem) wykorzystuje się moduły

Jakiego klucza należy użyć, aby odkręcić śrubę z walcowym łbem i sześciokątnym gniazdem?

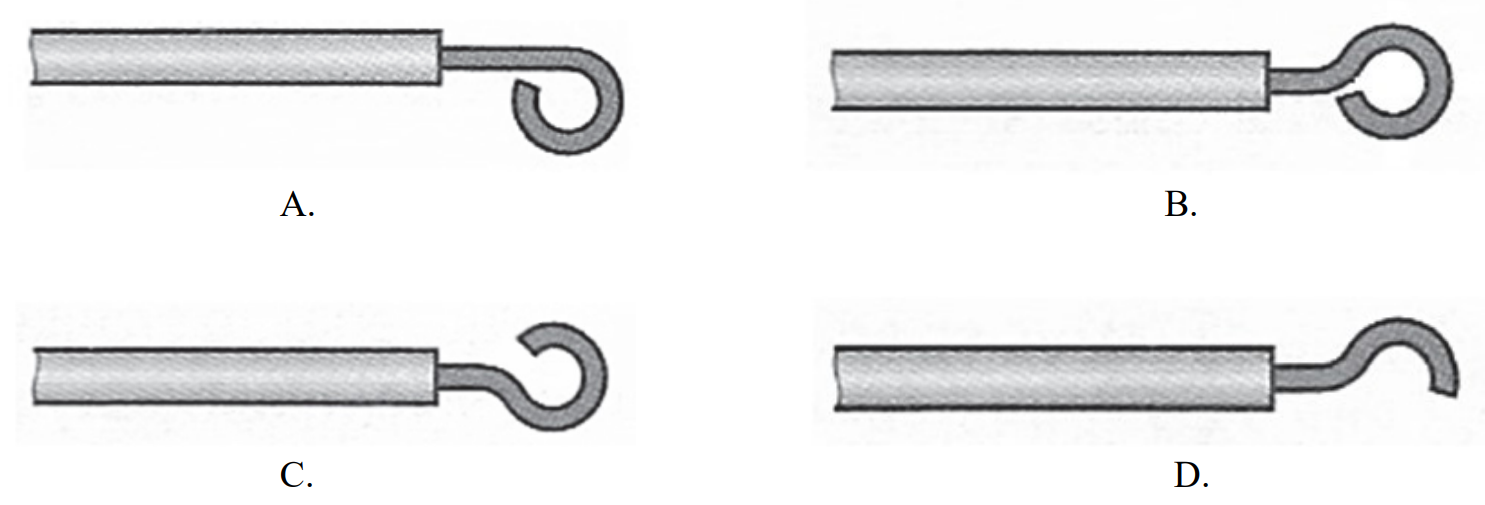

Które oczko, przygotowane do założenia na śrubę w tabliczce zaciskowej silnika, jest prawidłowo uformowane i wygięte we właściwym kierunku?

W pomiarze deformacji konstrukcji nośnych najczęściej wykorzystuje się czujniki, które działają na zasadzie

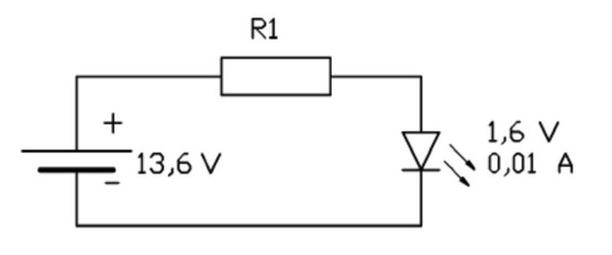

Jaką wartość rezystancji powinien mieć rezystor Rl ograniczający prąd diody w obwodzie, którego schemat przedstawiono na rysunku?

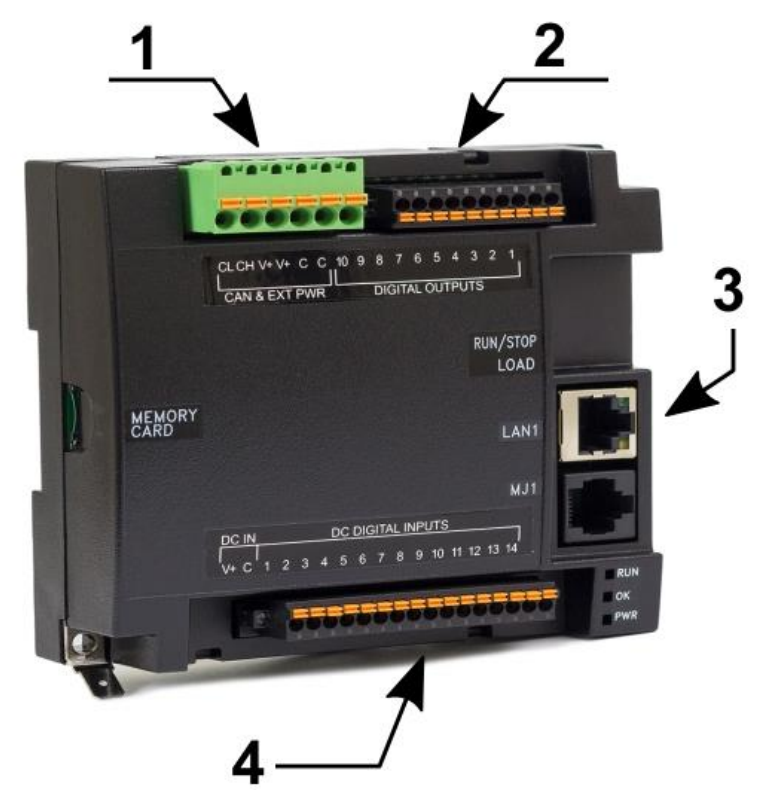

Którymi cyframi oznaczono moduły wejść i wyjść dyskretnych sterownika PLC?

Przedstawiony na rysunku przyrząd, służący do pomiaru podciśnienia, to

Wskaż stany logiczne wejść I2 i I3 sterownika w układzie przedstawionym na rysunku przy wysuniętym tłoczysku siłownika i poprawnej pracy czujników.

Na rysunku przedstawiono sprzęgło

Silnik bezszczotkowy (ang. BLDC Brushless Direct Current motor) jest zasilany napięciem