Pytanie 1

Przyczyną pokrywania się szronem skrzyni korbowej sprężarki jest

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Przyczyną pokrywania się szronem skrzyni korbowej sprężarki jest

Do pomiaru nadciśnienia i podciśnienia czynnika w instalacji chłodniczej stosuje się

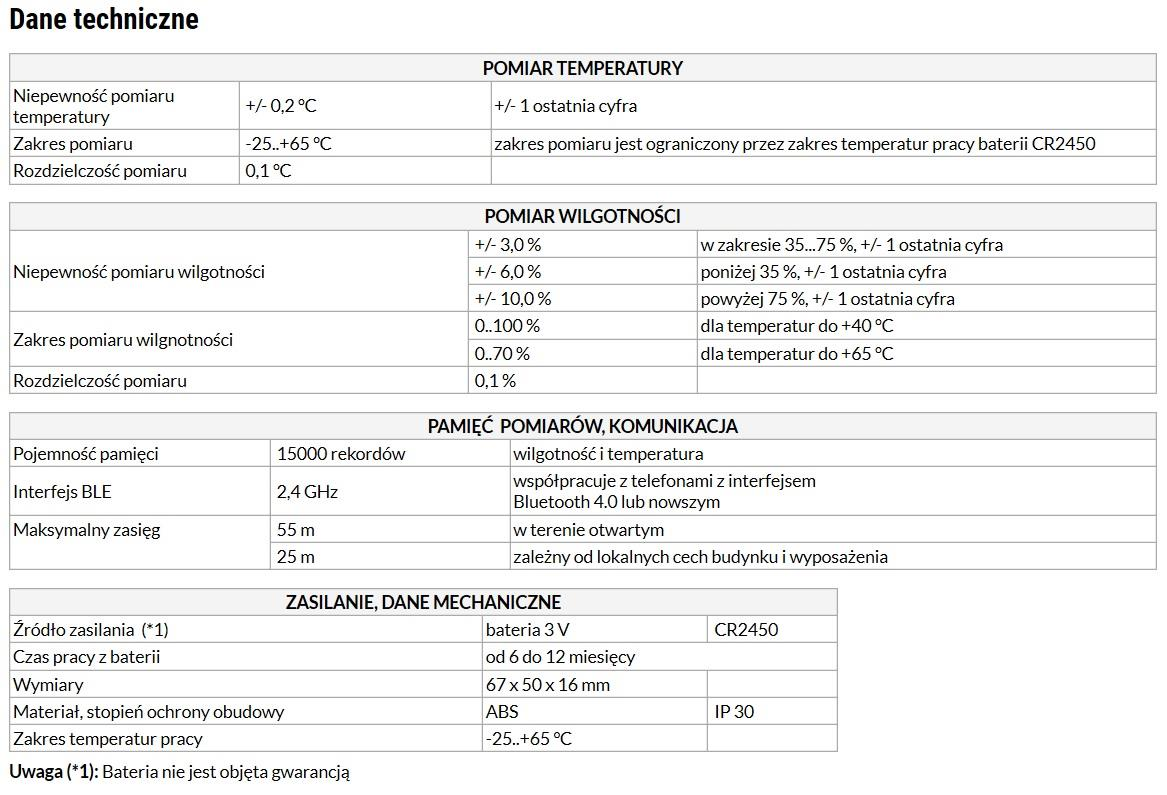

W przedstawionej tabeli zamieszczono dane techniczne

W układzie chłodniczym, w którym agregat jest zamontowany zdecydowanie powyżej parownika (np. 5 m) w przypadku występujących problemów z powrotem oleju do sprężarki, należy

Która kolejność czynności wykonywanych przed czyszczeniem filtra klimatyzatora jest prawidłowa?

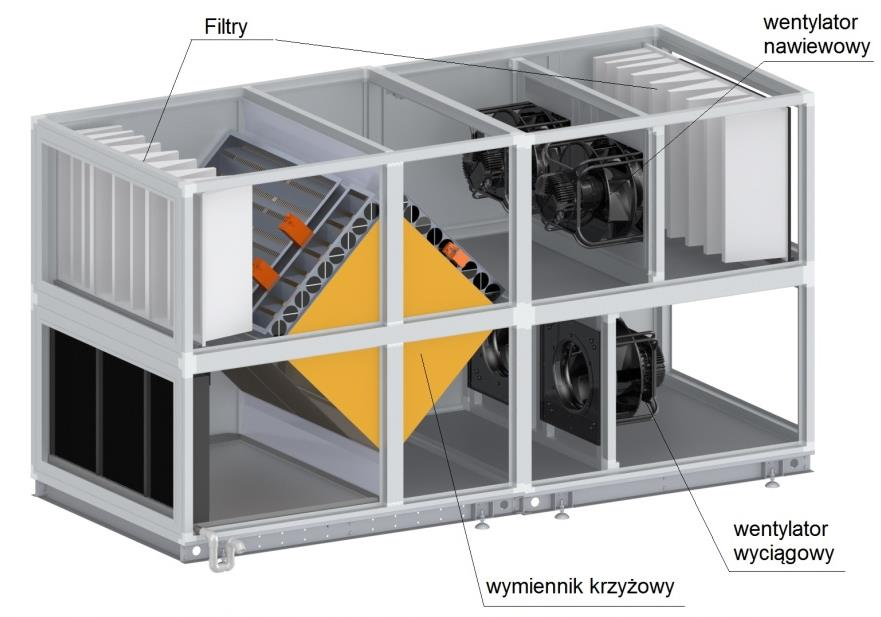

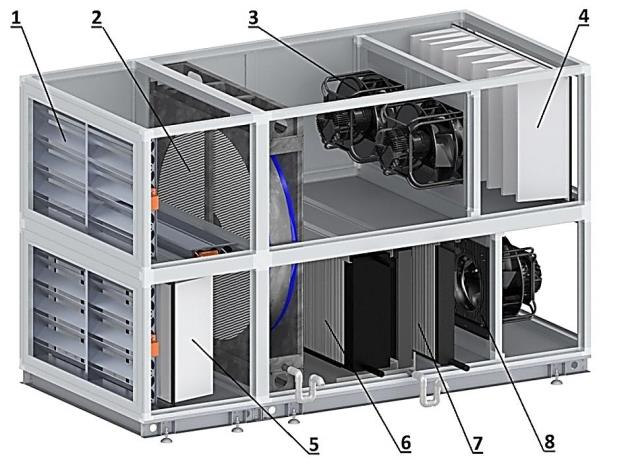

W centrali klimatyzacyjnej przedstawionej na ilustracji stosowany jest filtr

Wskaż dolne źródło ciepła, które nie jest oparte na naturalnych zasobach energii.

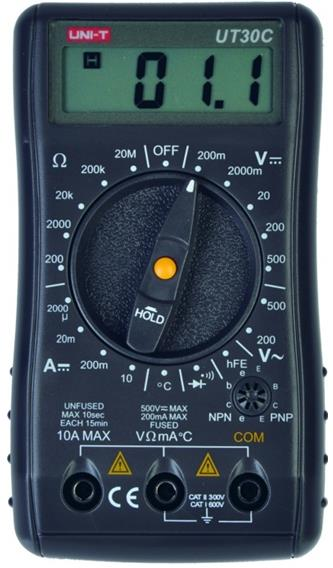

W celu dokonania pomiaru napięcia 230VAC miernikiem przedstawionym na ilustracji należy

W którym z wymienionych miejsc w urządzeniu chłodniczym na czynnik R404A jest najmniejsza średnica rurociągu?

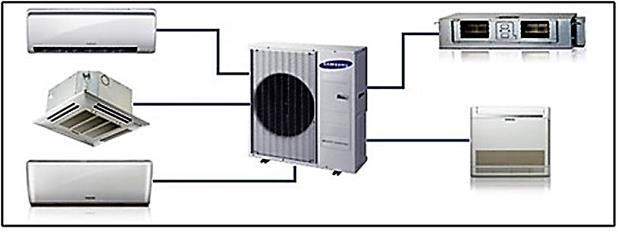

Na ilustracji przedstawiono system klimatyzacji typu

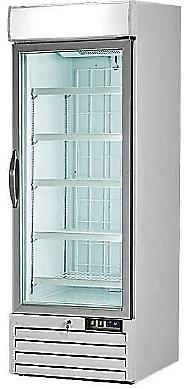

Ladę chłodniczą przedstawiono

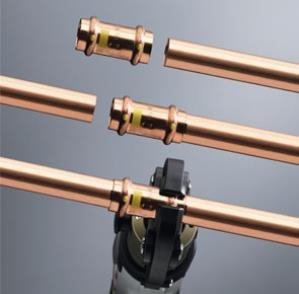

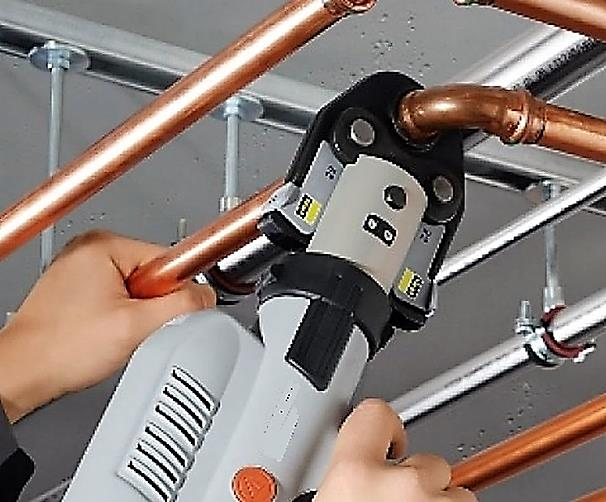

Przedstawione na ilustracji łączenie rurek miedzianych wykonywane jest poprzez

Który zestaw parametrów determinuje dobór zaworu termostatycznego?

W urządzeniu chłodniczym ciśnienie czynnika R290 na ssaniu wynosi 2,91 bara przy temperaturze na wypływie z parownika równej -7ºC. Na podstawie zamieszczonych w tabeli właściwości termodynamicznych czynnika R290, określ temperaturę przegrzania tego czynnika.

| Tabela własności termodynamicznych R290 | |

|---|---|

| Temperatura | Ciśnienie nasycenia |

| °C | bar |

| -25 | 2,03 |

| -20 | 2,44 |

| -15 | 2,91 |

| -10 | 3,45 |

| -5 | 4,06 |

Izolacje termiczne instalacji chłodniczych narażone na wykraplanie wilgoci powinny być wykonane

Przedstawiony na rysunku element sprężarki tłokowej to

Przed przystąpieniem do montażu klimatyzatora typu Split należy w pierwszej kolejności

W domowej chłodziarce absorpcyjnej z gazem wyrównawczym do przetłoczenia czynnika do desorbera stosuje się

Czym należy wypełnić swobodną przestrzeń między sondą gruntowej pompy ciepła a ścianami odwiertu?

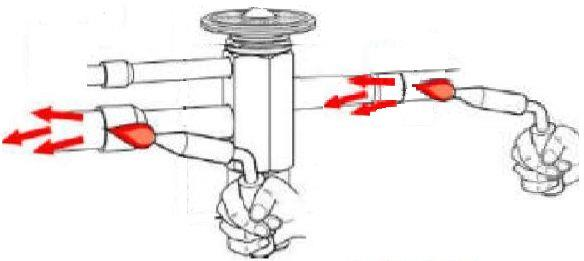

Przedstawione na ilustracji zjawisko pienienia się roztworu wody z mydłem świadczy

Na którym rysunku przedstawiono łącznik redukcyjny nyplowy?

Na zamieszczonym rysunku centrali klimatyzacyjnej element służący do odzysku ciepła oznaczono cyfrą

Wskaż przyczynę mokrej pracy sprężarki, w przypadku układu chłodniczego z termostatycznym zaworem rozprężnym.

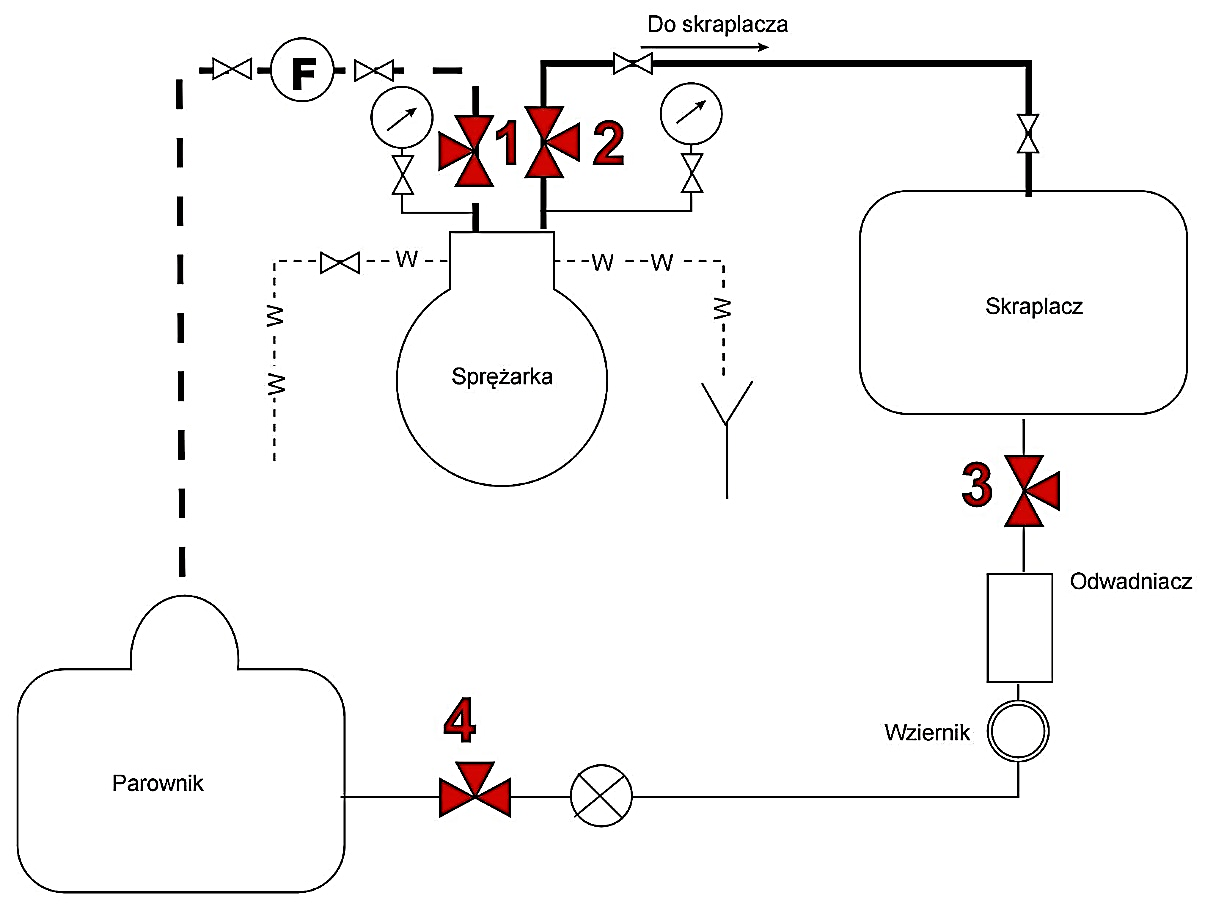

W celu napełnienia urządzenia chłodniczego fazą ciekłą należy butlę jednozaworową z czynnikiem R407A podłączyć w miejscu oznaczonym na schemacie cyfrą

Równomierne pokrywanie się parownika (parowacza) warstwą szronu świadczy

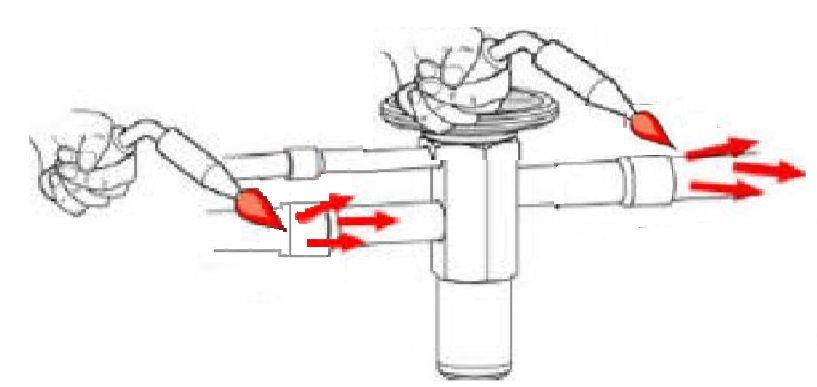

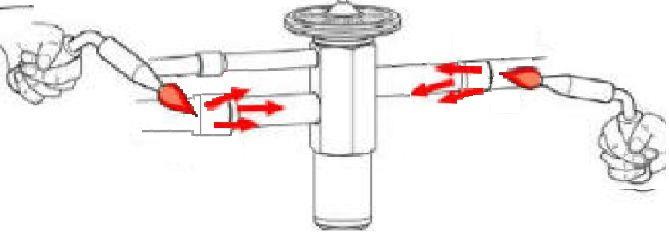

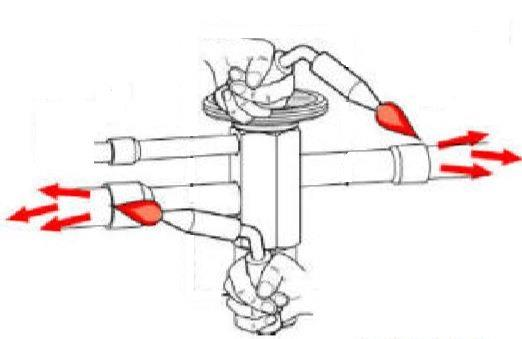

Na którym rysunku zilustrowano prawidłowy sposób posługiwania się palnikiem podczas montażu zaworu rozprężnego w technologii lutowania?

Którego przyrządu należy użyć do lokalizacji nieszczelności w układzie chłodniczym po jego naprawie?

Po zakończeniu robót montażowych i uruchomieniu instalacji chłodniczej należy sporządzić

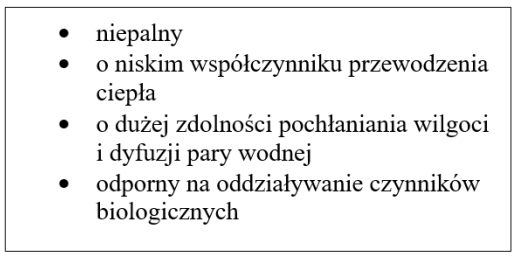

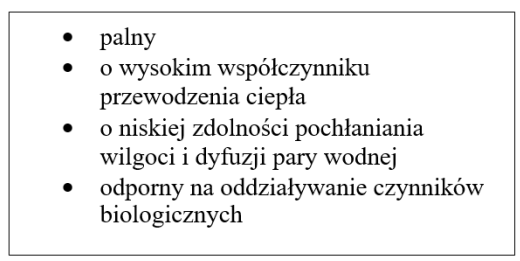

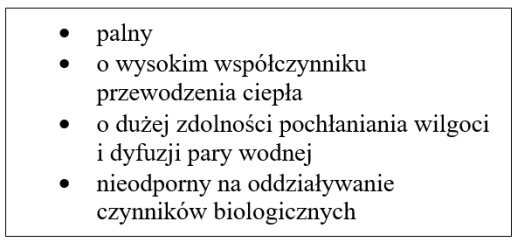

Na podstawie właściwości materiałów zamieszczonych w tabelach określ, który z nich najlepiej nadaje się do zastosowań termoizolacyjnych.

Na ilustracji przedstawiono połączenie rur miedzianych wykonane metodą

Który z wymienionych zestawów czynności należy wykonać podczas czyszczenia i dezynfekcji jednostki wewnętrznej klimatyzatora?

Którego narzędzia należy użyć do ściągnięcia łożysk z silnika elektrycznego sprężarki chłodniczej?

Element przedstawiony na rysunku służy do

W układzie chłodniczym w celu regulacji dopływu czynnika chłodniczego należy zastosować zawór pływakowy do

Przedstawiony na rysunku układ VAV reguluje

W przypadku montażu termostatycznego zaworu rozprężnego czujnik zaworu montuje się na

W jaki sposób sprawdza się działanie wyłącznika różnicowoprądowego?

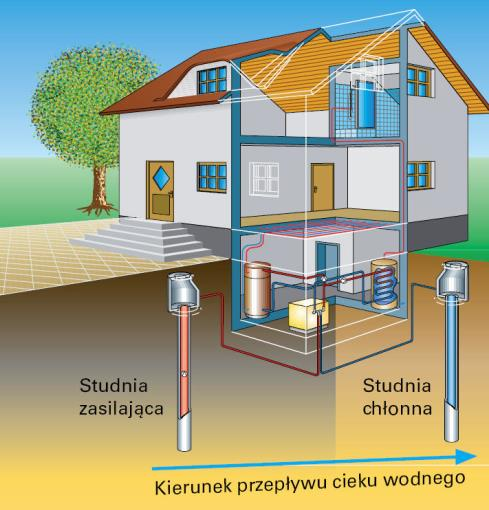

Który rodzaj pompy ciepła przedstawiono na rysunku?

Głównym celem stosowania izolacji przeciwwibracyjnej w instalacjach chłodniczych jest

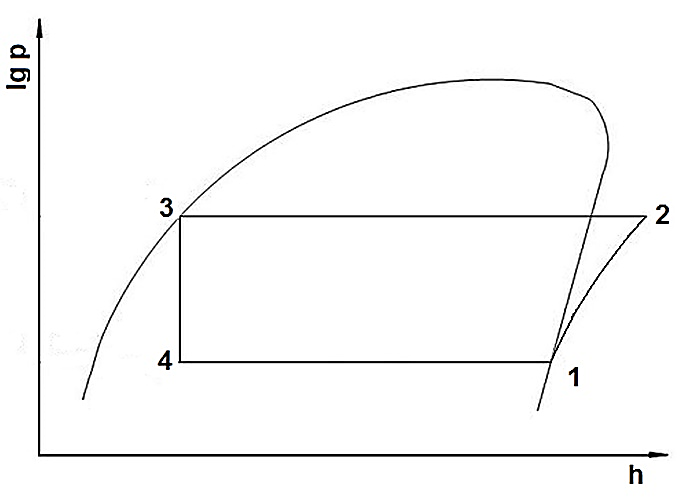

Który odcinek na wykresie obiegu czynnika chłodniczego w układzie chłodniczym odpowiada przebiegowi sprężania?