Pytanie 1

Ostatnią operacją w procesie produkcji czopa wału, przy wartości parametru chropowatości powierzchni Ra = 0,16 μm, jest

Wynik: 35/40 punktów (87,5%)

Wymagane minimum: 20 punktów (50%)

Ostatnią operacją w procesie produkcji czopa wału, przy wartości parametru chropowatości powierzchni Ra = 0,16 μm, jest

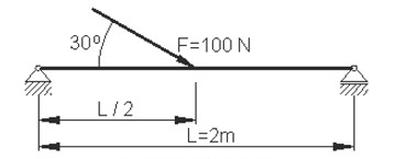

Ile wynosi maksymalny moment gnący w belce przedstawionej na rysunku?

Aby zmierzyć grubość zęba koła zębatego na średnicy podziałowej, które narzędzie powinno być wykorzystane?

Aby wykonać koło zębatego metodą obwiedniową, należy użyć frezu

Zgodnie z informacjami podanymi w tabeli, mycie obudowy maszyny technologicznej zaliczanej do klasy ochrony IP31 powinno odbywać się z użyciem

| Pierwsza cyfra | Znaczenie | Druga cyfra | Znaczenie |

|---|---|---|---|

| 0 | Brak ochrony | 0 | Brak ochrony |

| 1 | Ochrona przed obiektami większymi niż 50 mm | 1 | Ochrona przed pionowo spadającą wodą |

| 2 | Ochrona przed obiektami większymi niż 12 mm | 2 | Ochrona przed spadającą wodą jeśli przedmiot jest obrócony o 15 stopni |

| 3 | Ochrona przed obiektami większymi niż 2,5 mm | 3 | Ochrona przed spadającą wodą jeśli przedmiot jest obrócony o 60 stopni |

| 4 | Ochrona przed obiektami większymi niż 1 mm | 4 | Ochrona przed wodą bryzgającą ze wszystkich kierunków |

| 5 | Ochrona przed kurzem | 5 | Ochrona przed strumieniami wody |

| 6 | Całkowita ochrona przed kurzem | 6 | Ochrona przed bardzo silnym strumieniami wody |

| 7 | ------------- | 7 | Ochrona przed efektami zanurzenia w wodzie o głębokości do 1 m |

| 8 | ------------- | 8 | Ochrona przed efektami długotrwałego zanurzenia w wodzie |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie oznaczenie wykorzystuje się do identyfikacji obrabiarek z kontrolą numeryczną?

Jakie procesy obróbki cieplnej są częścią metody ulepszania cieplnego?

Materiał, który nie jest wykorzystywany w procesie produkcji panewek łożysk dzielonych to

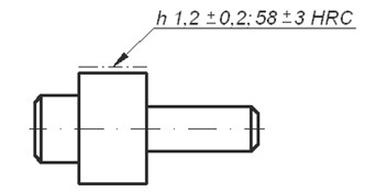

Pomiar twardości powierzchni przedmiotu przedstawionego na rysunku należy wykonać metodą

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podczas masowej produkcji w celu przeprowadzenia końcowej kontroli jakości wyrobów należy

Aby uzyskać wytrzymałą i odporną na zużycie powłokę na stalowym elemencie (62 HRC), przy zachowaniu elastyczności rdzenia (30 HRC), stosuje się

Jakie jest przeznaczenie nawęglania?

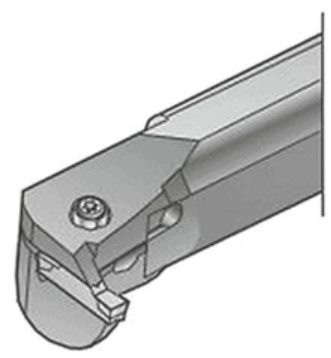

Przedstawiony na rysunku nóż tokarski służy do toczenia

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie procesy powinny zostać zastosowane, aby poprawić właściwości wytrzymałościowe elementów wykonanych ze stopów aluminium?

Aby wykonać nacięcia zębów w kole zębatym o uzębieniu wewnętrznym, należy zastosować technikę obróbczej

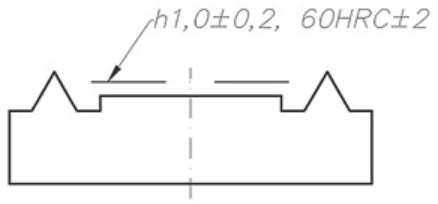

Podany na rysunku zapis oznacza, że ta część była poddana

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie połączenie powinno być zastosowane do zamocowania obręczy na kole jezdnym pojazdu szynowego?

Który materiał najczęściej stosuje się na elementy połączenia przedstawionego na rysunku?

Jakie narzędzie wykorzystuje się do pomiaru luzów między zazębiającymi się powierzchniami elementów maszyn?

Przed rozpoczęciem pracy tokarki CNC w trybie automatycznym operator obrabiarki numerycznej nie musi

Jaką maksymalną siłę ściskającą można nałożyć na betonową próbkę o powierzchni 10 cm2, jeżeli dopuszczalne naprężenia betonu na ściskanie wynoszą 25 MPa?

Jakiego materiału powinno się użyć do budowy konstrukcji, która będzie odporna na korozję, a jednocześnie będzie charakteryzować się dużą wytrzymałością przy jak najniższej wadze?

Jaką wartość liczbową ma przedrostek mikro (μ)?

Wzór rysunku stworzony z myślą o specyficznych wymaganiach pracowni CAD to

Na metalowe powłoki ochronne nie stosuje się

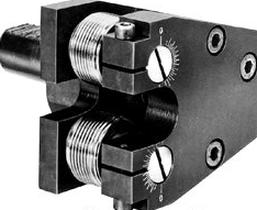

Narzędzie przedstawione na ilustracji służy do wykonywania

Do kluczowych działań związanych z montażem zalicza się

Możliwość uniknięcia zjawiska narostu na narzędziu można osiągnąć poprzez

W trakcie wytwarzania wałka rozrządu krzywki podlegają

Do wykonania otworów w części przedstawionej na rysunku z zachowaniem współosiowości, należy użyć

Jakiego dokumentu należy użyć po dostarczeniu zakupionych materiałów do magazynu?

Zespół działań związanych z równoczesną naprawą wszystkich zespołów w maszynie lub ich wymianą określamy mianem

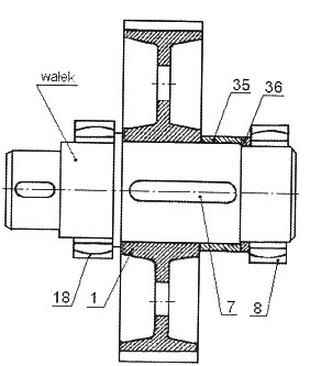

Kolejność czynności montażowych zespołu wałka przedstawionego na rysunku, powinna być następująca:

Końcowym procesem obróbki wewnętrznych powierzchni tulei cylindrów sprężarek tłokowych jest