Pytanie 1

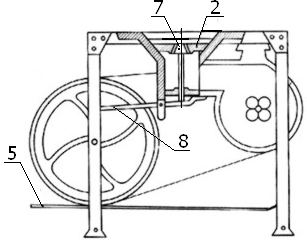

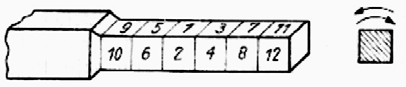

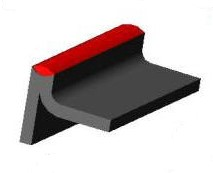

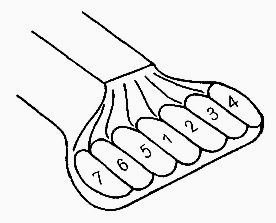

Na zamieszczonym rysunku paleniska kowalskiego, kotlina oznaczona jest numerem

Wynik: 0/40 punktów (0,0%)

Wymagane minimum: 20 punktów (50%)

Na zamieszczonym rysunku paleniska kowalskiego, kotlina oznaczona jest numerem

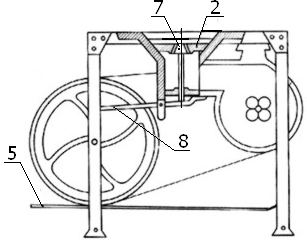

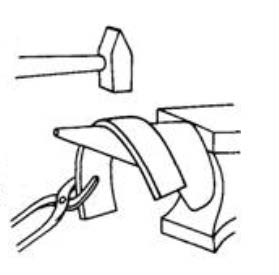

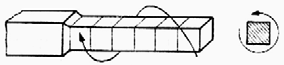

Operacją kowalską przedstawioną na rysunku, jest

Brak odpowiedzi na to pytanie.

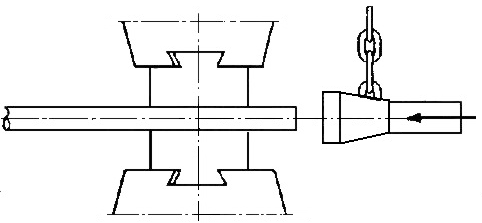

Do wykonania przedstawionego elementu należy wykorzystać

Brak odpowiedzi na to pytanie.

Do nagrzewania stali narzędziowej z uwagi na możliwość niekorzystnej zmiany jej składu chemicznego, nie powinno stosować się

Brak odpowiedzi na to pytanie.

Zapis N9E wg PN (wg EN: CT90) jest symbolem stali narzędziowej

Brak odpowiedzi na to pytanie.

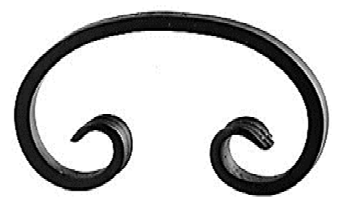

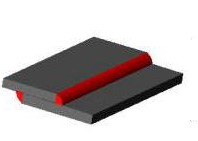

Widoczne na rysunku połączenie nierozerwalne stalowych elementów wyrobu kowalskiego, jest wykonane techniką

Brak odpowiedzi na to pytanie.

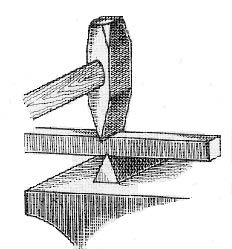

Którą część kowadła wykorzystano do wykonania zabiegu wyginania przedstawionego na rysunku?

Brak odpowiedzi na to pytanie.

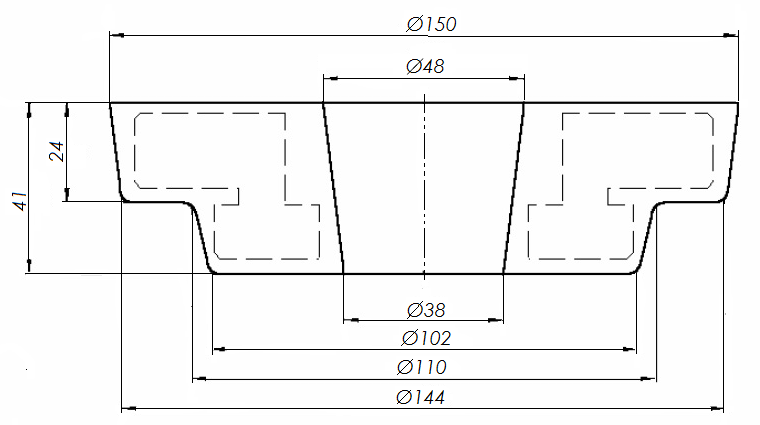

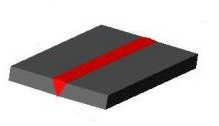

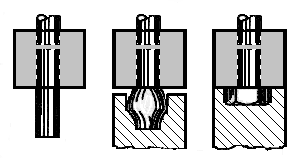

Na rysunku przedstawiono

Brak odpowiedzi na to pytanie.

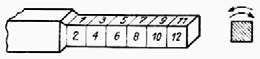

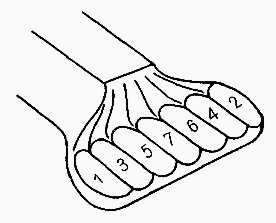

Nieprawidłową kolejność wykonywania operacji wydłużania materiału przedstawia rysunek

Brak odpowiedzi na to pytanie.

Z tabeli wynika, że prawidłowo dobrana temperatura wyżarzania mosiądzu wynosi

| Materiał | Temperatura w °C | |

|---|---|---|

| kucia | wyżarzania | |

| stal konstrukcyjna miękka | 850÷1150 | 700÷750 |

| stal konstrukcyjna twarda | 950÷1150 | 680÷700 |

| brąz | 500 | 550÷600 |

| mosiądz | 750 | 550÷600 |

| stopy aluminium | 440÷480 | 350÷400 |

| stopy magnezu | 350 | - |

Brak odpowiedzi na to pytanie.

Do wykonania pierścienia o średnicy 250 mm z płaskownika, metodą kucia i zgrzewania na zakładkę, należy przygotować płaskownik o długości minimum

Brak odpowiedzi na to pytanie.

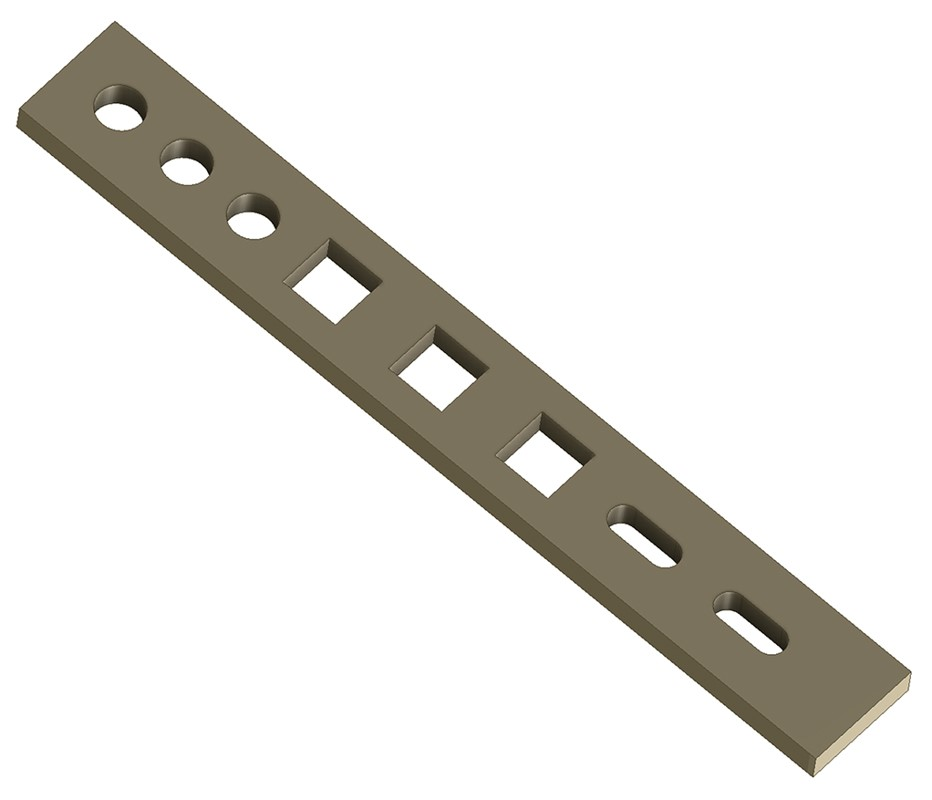

Który półfabrykat hutniczy przedstawiono na rysunku?

Brak odpowiedzi na to pytanie.

Na którym rysunku przedstawiono elementy połączone za pomocą złącza spawanego przylgowego?

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono

Brak odpowiedzi na to pytanie.

Obróbka plastyczna stali na gorąco odbywa się w zakresie temperatur

Brak odpowiedzi na to pytanie.

Poprawność wykonania operacji hartowania, należy sprawdzić wykonując pomiar

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono wyroby wykonane za pomocą kucia

Brak odpowiedzi na to pytanie.

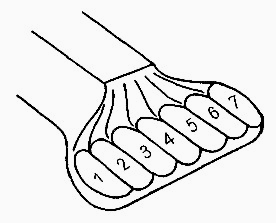

Na rysunkach przedstawiono etapy

Brak odpowiedzi na to pytanie.

Kontrolę wymiarów odkuwek w warunkach produkcji seryjnej wykonuje się

Brak odpowiedzi na to pytanie.

Zmniejszenie przekroju poprzecznego materiału wyjściowego w określonym miejscu pod wpływem odpowiedniego nacisku prasy lub uderzenia młota nazywa się

Brak odpowiedzi na to pytanie.

Na którym rysunku przedstawiono cęgi kowalskie?

Brak odpowiedzi na to pytanie.

Produkcję dużej liczby płaskowników, jak na przedstawionym rysunku, należy wykonać

Brak odpowiedzi na to pytanie.

Rysunek przedstawia zabieg

Brak odpowiedzi na to pytanie.

Przed uruchomieniem prasy kuźniczej należy sprawdzić, czy są

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono etap wykonywania operacji

Brak odpowiedzi na to pytanie.

Prawidłowe ustawienie przecinaka do przecięcia materiału przedstawiono na rysunku

Brak odpowiedzi na to pytanie.

Co może być skutkiem kucia w zbyt niskiej temperaturze i zbyt szybkiego chłodzenia odkuwek wykonanych ze stali stopowej?

Brak odpowiedzi na to pytanie.

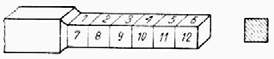

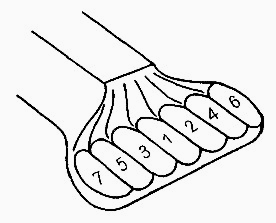

Prawidłową kolejność uderzeń narzędzia kowalskiego podczas wykonywania operacji rozszerzania materiału przedstawiono na rysunku

Brak odpowiedzi na to pytanie.

Zakres temperatur 790÷750°C dotyczy hartowania stali o zawartości węgla

Brak odpowiedzi na to pytanie.

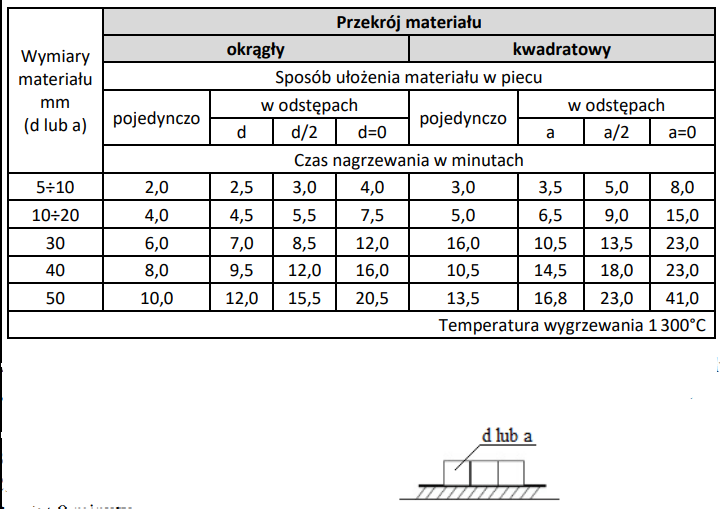

Na podstawie danych zawartych w tabeli określ czas nagrzewania dla pręta kwadratowego o polu przekroju 1 600 mm², ułożonego w piecu o temperaturze 1 300°C, tak jak na przedstawionym schemacie.

Brak odpowiedzi na to pytanie.

Która barwa żarzenia odpowiada stali nagrzanej do temperatury 880÷1 050°C?

Brak odpowiedzi na to pytanie.

Powiększenie średnicy pierścienia stalowego metodą kucia uzyskuje się w operacji

Brak odpowiedzi na to pytanie.

Plastyczne odkształcenie materiału w celu zwiększenia przekroju poprzecznego wyrobu przez zmniejszenie długości lub wysokości to

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono

Brak odpowiedzi na to pytanie.

Zabiegiem obróbki cieplnej, który wykonuje się naprzemiennie z odkształcaniem materiału obrabianego w operacji kucia na zimno, jest

Brak odpowiedzi na to pytanie.

Konsekwencją nieprawidłowej kontroli temperatury i czasu nagrzewania materiału do kucia jest jego

Brak odpowiedzi na to pytanie.

Na skutek nieporządku w miejscu pracy, podczas obsługi młotów, kowal jest głównie narażony na

Brak odpowiedzi na to pytanie.

Miedź należy kuć w zakresie temperatur

Brak odpowiedzi na to pytanie.

Do wykonania obucha młotka należy zastosować stal

Brak odpowiedzi na to pytanie.

Strukturę drobnoziarnistą w przegrzanej stali można uzyskać po zastosowaniu wyżarzania

Brak odpowiedzi na to pytanie.