Pytanie 1

Po zakończonym montażu automatycznych drzwi przystankowych i kabinowych sprawdzana jest strefa odryglowania, która powyżej poziomu przystanku powinna maksymalnie wynosić

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Po zakończonym montażu automatycznych drzwi przystankowych i kabinowych sprawdzana jest strefa odryglowania, która powyżej poziomu przystanku powinna maksymalnie wynosić

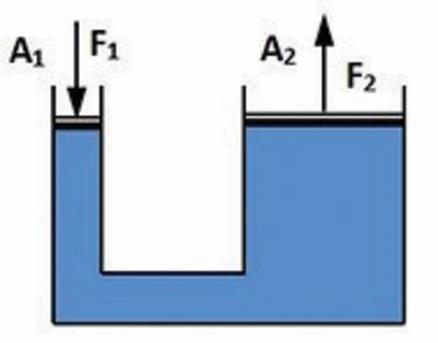

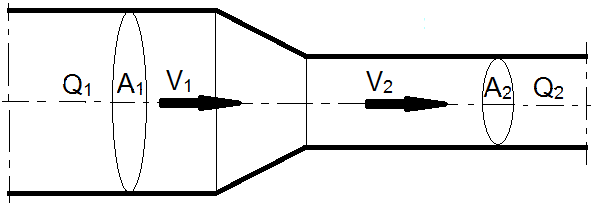

Na rysunku przedstawiono prasę hydrauliczną. Jeżeli A₁ oznacza pole przekroju tłoka nr 1 i wynosi 10 cm², wartość siły F₁ wynosi 1 000 N, a A₂ oznacza pole tłoka nr 2 i wynosi 25 cm², to wartość siły F₂ jest równa

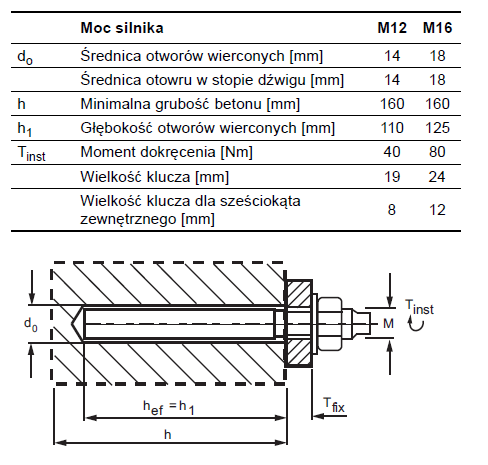

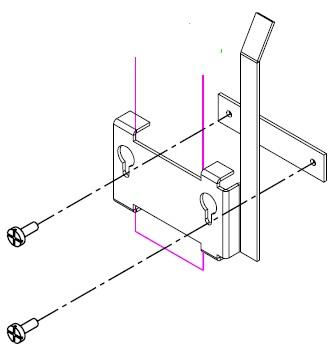

Zgodnie z informacjami podanymi w zamieszczonym szkicu montażowym moment dokręcania śruby M16 wynosi

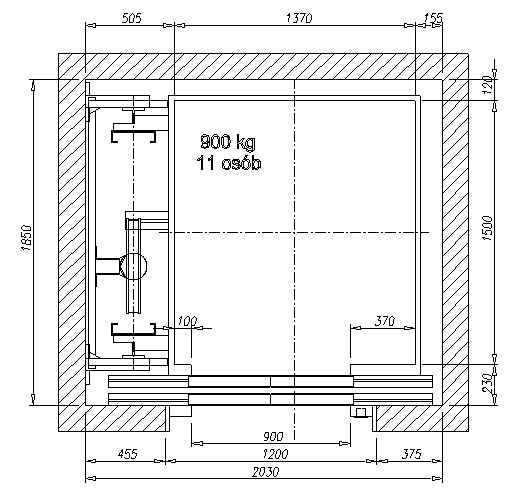

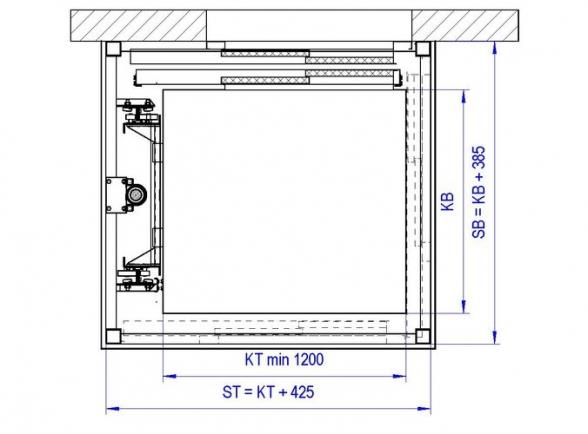

Na podstawie rysunku określ, jaka jest odległość pomiędzy ścianą kabiny a ścianą szybu po prawej stronie przy założeniu, że grubość ściany kabiny wynosi 35 mm.

Na podstawie tabeli minimalne wymiary szybu dla dźwigu o udźwigu Q = 1275 [kg] powinny wynosić

| Lp. | UDŹWIG Q [kg] | SZEROKOŚĆ KABINY Sk [mm] | GŁĘBOKOŚĆ KABINY Gk [mm] | WYSOKOŚĆ KABINY Wk [mm] | SZEROKOŚĆ DRZWI Sd [mm] | SZEROKOŚĆ SZYBU Sk [mm] | GŁĘBOKOŚĆ SZYBU Gk [mm] |

|---|---|---|---|---|---|---|---|

| 1. | 320 | 1000 | 900 | 2150 | 700 | 1600 | 1550 |

| 2. | 630 | 1400 | 1100 | 2150 | 800-900 | 1800-2000 | 1750 |

| 3. | 800 | 1400 | 1350 | 2150 | 800-1000 | 1800-2200 | 2000 |

| 4. | 1000 | 1600 | 1400 | 2150 | 900-1100 | 2000-2400 | 2050 |

| 5. | 1275 | 2000 | 1400 | 2150 | 1100 | 2400 | 2050 |

| 6. | 1600 | 2100 | 1600 | 2150 | 1200 | 2600 | 2250 |

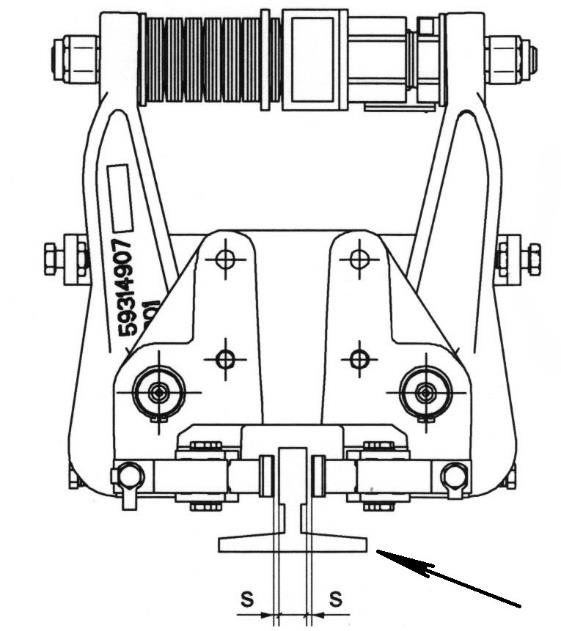

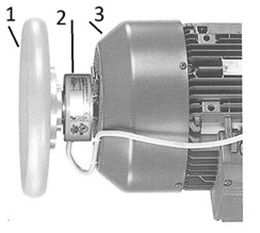

Na rysunku chwytacza kabiny dźwigu strzałką wskazano

Którą czynność, podczas wykonywania montażu zawiesia kabiny należy wykonać jako pierwszą, po uzyskaniu wymaganej długości liny?

W miernikach cęgowych zapewniających pomiar natężenia prądu DC i AC wykorzystuje się

Do montażu dźwigu należy użyć liny 8 x 19 SEAL + FC (z rdzeniem włókiennym) przedstawionej na rysunku

Element zamieszczony na rysunku może być zastosowany jako

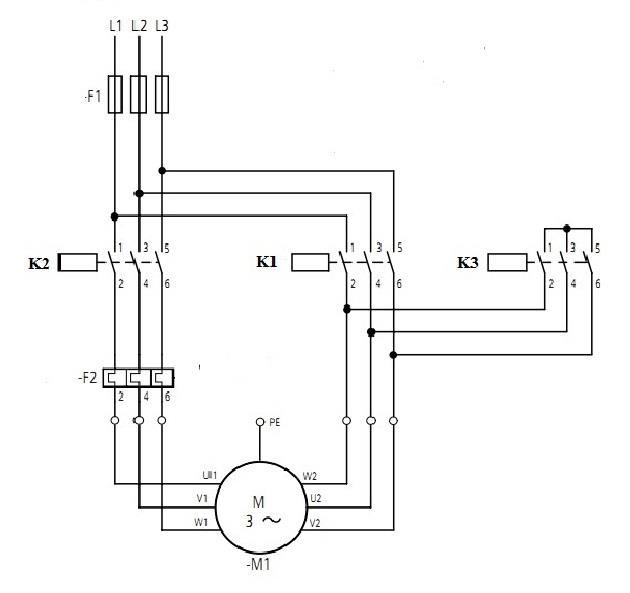

Na rysunku przedstawiono schemat obwodu głównego silnika klatkowego trójfazowego do rozruchu gwiazda-trójkąt. W jakiej kolejności powinny zadziałać (załączyć lub rozłączyć) styczniki, aby nastąpił rozruch?

Przyrząd przedstawiony na rysunku przeznaczony jest do

Na którym rysunku przedstawiono wieżowy żuraw budowlany?

Na podstawie przedstawionego na rysunku przekroju poprzecznego dźwigu osobowego określ, ile wynosi minimalna szerokość szybu.

Zgodnie z tabelą do dźwigu z wciągarką z silnikiem o mocy 5 kW należy doprowadzić linię zasilającą przewodami o przekroju

| Dobór przewodów i zabezpieczeń linii zasilającej | ||||||

| Moc silnika | kW | 5 | 8 | 9,2 | 13,6 | 17 |

| Przekrój przewodu linii zasilającej | mm² | 4 | 6 | 10 | 16 | 16 - 25 |

| Zabezpieczenie w rozdzielni | A | B25 | B25 | C32 | B50 | B50-C63 |

| Max. długość linii zasilającej | m | 150 | 100 | 100 | 100 | 100 |

W zespole silnika wciągarki reduktorowej cyfrą 2 oznaczono

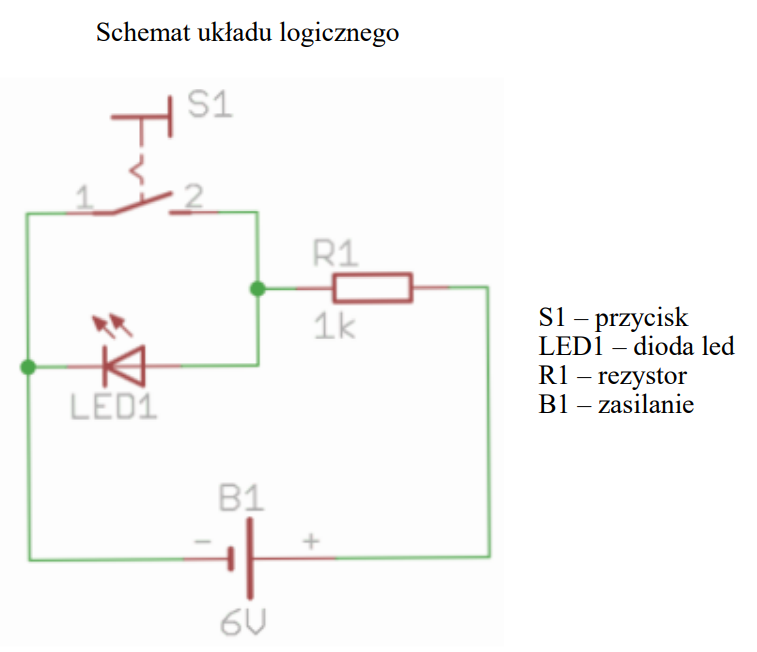

Układ logiczny (wejście stan S1, wyjście stan LED1) działający zgodnie ze schematem realizuje funkcję

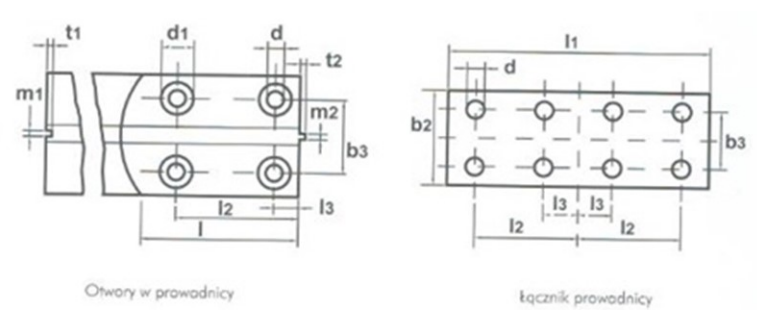

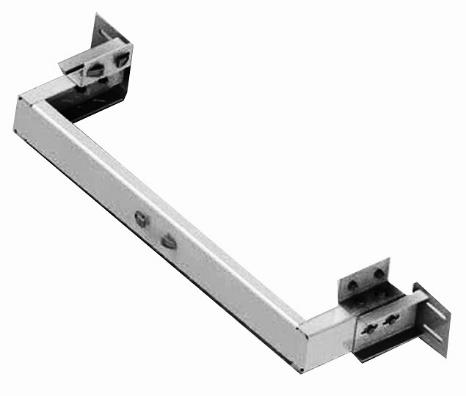

Z rysunków oraz z danych zamieszczonych w tabeli wynika, że do połączenia dwóch prowadnic T 90/A należy użyć łącznika prowadnicy oraz śrub z nakrętkami

| Wymiary prowadnic ciągnionych i łączników w [mm]: | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Kod prod. | Oznaczenie wg ISO 7465 | t₁ | d | d₁ | l | b₂ | b₃ | l₁ | l₂ | l₃ |

| GF 975 | T 90/A | 4,5 | 13 | 26 | 123 | 90 | 60 | 240 | 90 | 30 |

| GF 125 | T 125/A | 4,5 | 17 | 33 | 153 | 120 | 76 | 300 | 125 | 25 |

Który element ochrony przeciwporażeniowej należy zastosować przy montażu urządzeń dźwigowych, jeżeli używa się elektronarzędzi zasilanych napięciem sieciowym?

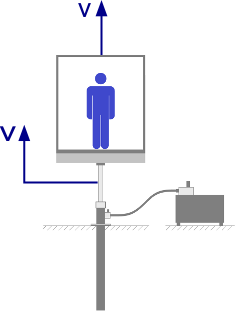

Na rysunku przedstawiono schemat dźwigu osobowego z napędem hydraulicznym

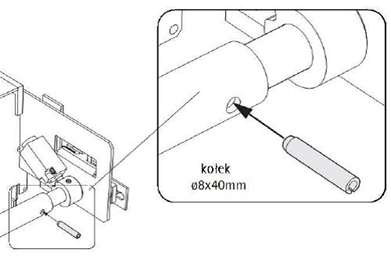

Na podstawie fragmentu instrukcji określ, ile wynosi średnica otworu niezbędna do montażu kołka sprężystego.

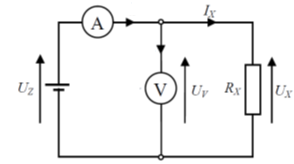

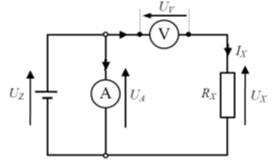

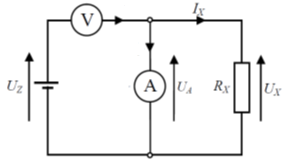

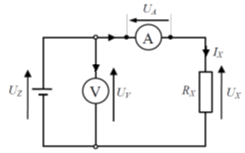

Pomiar rezystancji metodą techniczną w układzie z „dokładnym pomiarem prądu” przedstawiono na rysunku

Podczas montażu dźwigu budowlanego, o konieczności posadowienia dźwigu na betonowych płytach decyduje

Przedstawiony na ilustracji znak jest przeznaczony do umieszczania w miejscach

Na podstawie zamieszczonego rysunku z instrukcji montażowej układu sterowania dźwigu osobowego określ, którego narzędzia należy użyć do przykręcenia elementu metalowego?

Po zmniejszeniu przekroju rury

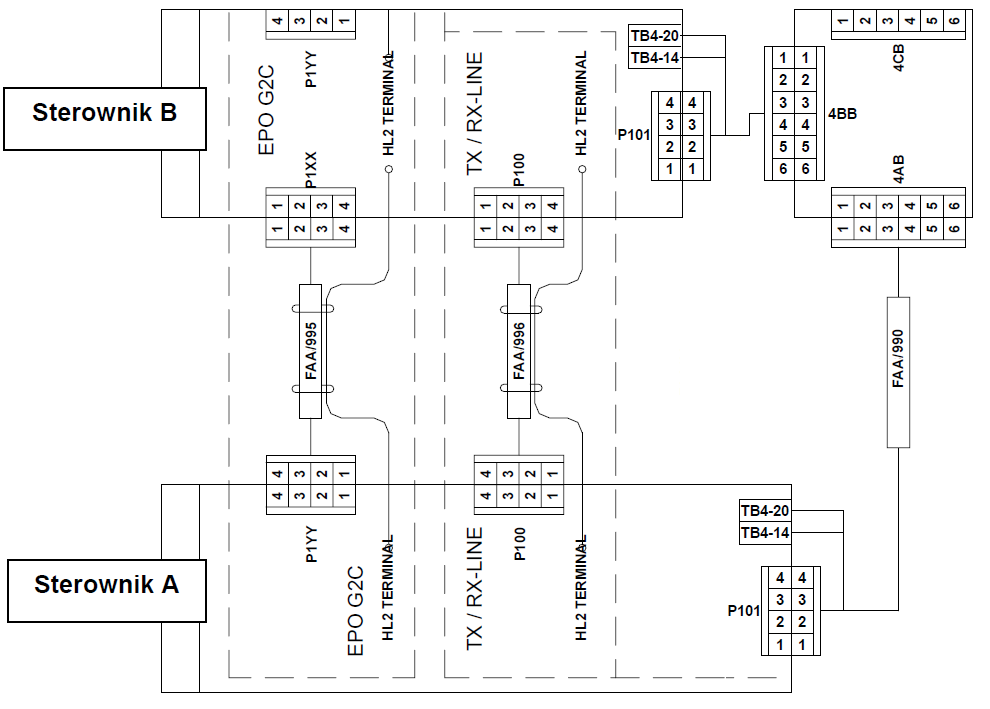

Zgodnie ze schematem w celu wymiany przewodu FAA/996 należy wypiąć wtyki z gniazd oznaczonych symbolami

Doprowadzenie energii do oświetlenia kabiny, szybu, maszynowni i linowni powinno

Rowek podcięty klinowy koła ciernego pokazano na rysunku

Który z wymienionych elementów należy zamontować na uwidocznionym na rysunku wale wciągarki?

Do pomiaru rezystancji cewki przeznaczonej do zamontowania należy wykorzystać

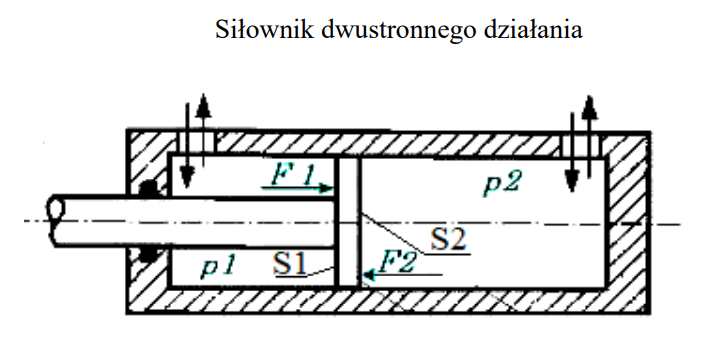

Na rysunku przedstawiono

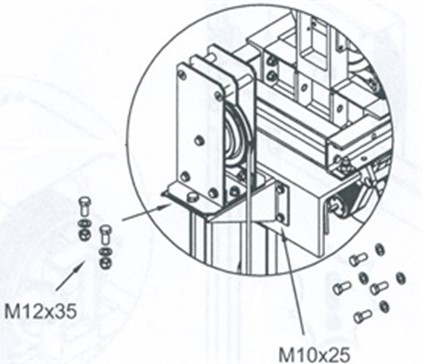

Zgodnie z przedstawionym na rysunku fragmentem instrukcji śruby M12x35 użyto do zamocowania

Na rysunku przedstawiono

Element przedstawiony na ilustracji służy do zamocowania

Ile wynosi wartość siły działającej na powierzchnię S2, jeżeli na powierzchnię S1 działa siła 10 N, a ciśnienie p1 = p2, S2/S1 = 5 ?

Jaką wartość prądu zadziałania należy nastawić na przekaźniku termobimetalowym po wykonaniu montażu układu sterowania silnikiem trójfazowym o prądzie znamionowym 5,1 A?

Zespół elementów pokazanych na ilustracji służy do

Na rysunku przedstawiono podest ruchomy

Przed rozpoczęciem montażu dźwigu, wystarczający sposób zabezpieczenia otworów drzwiowych zapewniają