Pytanie 1

Dla artykułów, których długość znacząco przewyższa inne wymiary gabarytowe i wynosi więcej niż 1,2 m, tworzy się jednostki ładunkowe

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Dla artykułów, których długość znacząco przewyższa inne wymiary gabarytowe i wynosi więcej niż 1,2 m, tworzy się jednostki ładunkowe

Które z poniższych elementów wchodzą w skład infrastruktury kolejowej punktowej?

Magazyn, w którym obszar przyjęć może w zależności od struktury TPM także pełnić rolę obszaru wydania, nosi nazwę szyku magazynowego

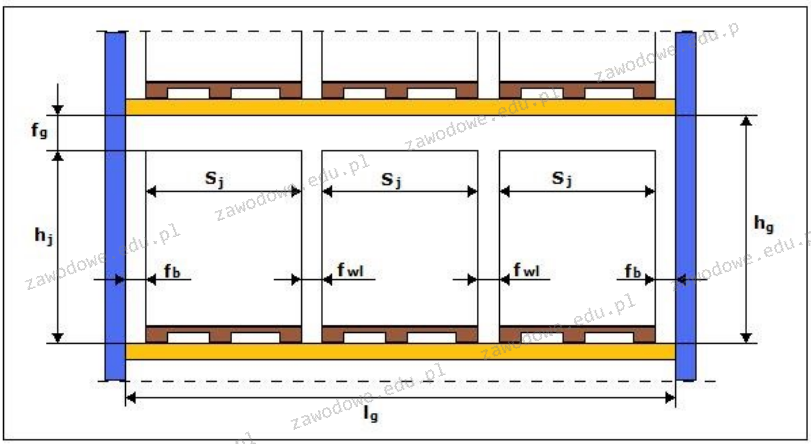

Paletowe jednostki ładunkowe (pjł), utworzone na paletach o wymiarach 1 200 x 800 x 144 mm, są składowane w regale stałym ramowym o parametrach przedstawionych na rysunku. Maksymalnie ile warstw kartonów o wysokości 300 mm zmieści się na palecie, jeżeli wysokość gniazda regałowego wynosi hg = 1 600 mm, a wielkość luzu manipulacyjnego fg = 100 mm?

Jakie dane zawiera kod kreskowy EAN-8?

Przedstawione w tabeli stawki taryfowe mają charakter

| Odległość w km | Strefa 1 | Strefa 2 | Strefa 3 |

|---|---|---|---|

| w zł | |||

| 1 | 190 | 195 | 205 |

| 2 | 220 | 230 | 242 |

| 3 | 250 | 265 | 279 |

| 4 | 280 | 300 | 316 |

| 5 | 310 | 335 | 353 |

Kanał dystrybucyjny, w którym uczestnicy nie są związani stałymi umowami i działają na różnych poziomach, to kanał

Firma zajmująca się logistyką planuje wprowadzenie systemu do zarządzania magazynem. Jaki to będzie system?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który rodzaj przenośnika przedstawia rysunek?

Jaki jest koszt uzupełnienia zapasów w analizowanym okresie, jeżeli zapotrzebowanie w tym czasie wynosi 500 kg, a jedna dostawa to 50 kg, przy koszcie jej realizacji równym 70,00 zł?

Proces technologiczny, w ramach którego materiał niepełnowartościowy i uszkodzony został wykluczony z dalszej obróbki, pozwala na rejestrację

Ile jednostek ładunkowych paletowych (pjł) można utworzyć i zrealizować z magazynu w trakcie 5 dni, jeśli magazyn funkcjonuje w systemie dwóch zmian, a średnio w jednej zmianie przygotowywanych i wydawanych jest 220 pjł?

Przedsiębiorstwo przyjęło zamówienie na 1 000 sztuk kostiumów damskich. Do uszycia jednego kostiumu zużywa się: 3,7 m tkaniny wełnianej, 3 m podszewki, 7 guzików oraz 1 zamek błyskawiczny. Przy uwzględnieniu dysponowanych zapasów magazynowych, zebranych w zamieszczonej tabeli, ustal ile materiałów należy zamówić, aby zrealizować zamówienie.

| Dysponowane zapasy materiałów | ||

|---|---|---|

| Nazwa materiału | j.m. | ilość |

| Tkanina wełniana | m | 1 400 |

| Podszewka | m | 900 |

| Guziki | szt. | 10 000 |

| Zamek błyskawiczny | szt. | 2 000 |

W przedsiębiorstwie poziom zapasu rotacyjnego zależy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedstawiony na rysunku znak umieszczony na opakowaniu transportowym oznacza, że nie należy

Pierwsze trzy cyfry w kodzie EAN-13

Przedsiębiorstwo pakuje wytwarzane wyroby do puszek stalowych. W ciągu jednego roku wprowadziło na rynek 248 ton opakowań stalowych. Korzystając z tabeli, w której zamieszczono fragment ustawy o gospodarce opakowaniami i odpadami opakowaniowymi ustal, ile kilogramów opakowań ze stali powinno przedsiębiorstwo poddać recyklingowi.

| Ustawa z dnia 13 czerwca 2013 r. o gospodarce opakowaniami i odpadami opakowaniowymi | |||

| Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | |||

| Poz. | Odpady opakowaniowe powstałe z/ rodzaj opakowań | Poziom w % | |

| odzysk | recykling | ||

| 1. | opakowań razem | 61 | 56 |

| 2. | opakowań z tworzyw sztucznych | – | 23,5 |

| 3. | opakowań z aluminium | – | 51 |

| 4. | opakowań ze stali, w tym z blachy stalowej | – | 51 |

| 5. | opakowań z papieru i tektury | – | 61 |

| 6. | opakowań ze szkła | – | 61 |

| 7. | opakowań z drewna | – | 16 |

Dostawca wykonuje dostawę materiału w ciągu 6 dni od momentu złożenia zamówienia. Materiał jest przekazywany do produkcji następnego dnia po dostawie. Kiedy należy złożyć zamówienie na materiał, aby był on wydany do produkcji 11 i 16 maja?

W jakich procesach technologicznych udział człowieka, ze względu na wysiłek fizyczny, jest najmniejszy?

Przechowalnią przystosowaną do składowania stolarki budowlanej, która jest odporna na ekstremalne temperatury, ale nieznosząca działania opadów atmosferycznych, jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który dokument jest używany do rejestrowania danych dotyczących realizacji indywidualnych operacji technologicznych w trakcie wykonywania zlecenia produkcyjnego?

Cena składowania jednej palety to 1 zł dziennie, koszt rozładunku wynosi 5 zł za paletę, a załadunku 6 zł za paletę. Całkowite wydatki związane z operacjami magazynowymi (rozładunek, składowanie, załadunek) dla 20 palet przez 10 dni będą równe?

Głównym zamiarem udzielania pierwszej pomocy nie jest

Przedstawione na rysunku urządzenie to

Każda firma produkująca odpady przemysłowe jest zobowiązana do posiadania

W hurtowni dostarczono 12 ton jabłek w cenie 2,45 zł/kg. Podczas odbioru jakościowego towaru magazynier zauważył, że partia 25 kg jabłek nie nadaje się do przyjęcia. Jaką kwotę powinien wpisać magazynier w dokumencie PZ w sekcji dotyczącej wartości przyjętych towarów?

Jaką kwotę trzeba przeznaczyć na uzupełnienie zapasów, jeśli w analizowanym okresie popyt wynosi 100 sztuk, a każda dostawa to 25 sztuk i kosztuje 50 zł?

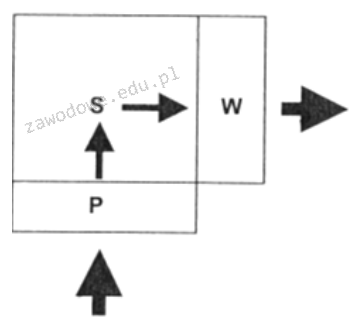

Który układ technologiczny magazynu przedstawiono na rysunku?

Główne etapy procesu przechowywania to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Towary 1-2-3-4-5 rozmieszczono w magazynie według metody

| 1 | 4 | 3 | 2 | |

| 2 | 3 | 1 | ||

| 1 | 1 | 4 | 5 | |

| 5 | 4 | 2 |

Na podstawie zamieszczonej tabeli określ metodę ustalania wielkości dostawy stosowaną przez ciastkarnię.

| Tygodniowy popyt na cukier, t | 3,0 | 3,5 | 3,5 | 4,5 | 5,5 | 3,0 | 2,5 | 2,0 | 2,5 |

| Wielkość dostawy cukru, t | 10,0 | - | - | 10,0 | - | 10,0 | - | - | - |

Którą metodę wydań stosuje magazyn Hurtowni PAPIRUS zgodnie z zapisami w przedstawionej kartotece magazynowej?

| KARTOTEKA MAGAZYNOWA | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Pieczęć firmy: | Hurtownia PAPIRUS ul. Długa 34 87-100 Toruń | Nazwa: kalkulator KTM/symbol indeksu: k/15-87 Jednostka miary: szt. | |||||||

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena ewidencyjna [zł] | Ilość (szt.) | Wartość (zł) | ||||

| Przychód | Rozchód | Zapas | Przychód | Rozchód | Zapas | ||||

| 1. | 02.06.2021 r. | PZ 216/2021 | 8,00 | 7 500 | - | 7 500 | 60 000,00 | - | 60 000,00 |

| 2. | 04.06.2021 r. | WZ 310/2021 | 8,00 | - | 4 000 | 3 500 | - | 32 000,00 | 28 000,00 |

| 3. | 08.06.2021 r. | WZ 319/2021 | 8,00 | - | 1 500 | 2 000 | - | 12 000,00 | 16 000,00 |

| 4. | 09.06.2021 r. | PZ 221/2021 | 8,20 | 5 000 | - | 7 000 | 41 000,00 | - | 57 000,00 |

| 5. | 10.06.2021 r. | PZ 224/2021 | 7,90 | 3 000 | - | 10 000 | 23 700,00 | - | 80 700,00 |

| 6. | 14.06.2021 r. | WZ 321/2021 | 7,90 | - | 2 500 | 7 500 | - | 19 750,00 | 60 950,00 |

Tabela ilustruje wielkość współczynnika pokrycia zapasem potrzeb zgłaszanych przez odbiorców w trzech kolejnych kwartałach. Planuje się wzrost wskaźnika o 10% w stosunku do III kwartału, ile wyniesie wartość tego wskaźnika w IV kwartale?

| I kwartał | II kwartał | III kwartał |

|---|---|---|

| 1,3 | 1,5 | 2.0 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki będzie wskaźnik kosztów związanych z utrzymaniem powierzchni magazynowej, jeśli

- pojemność magazynu: 5 000 m3

- powierzchnia użytkowa magazynu: 1 000 m2

- stałe wydatki na magazynowanie w analizowanym okresie - 5 tys. zł

- zmienne wydatki na magazynowanie w analizowanym okresie - 15 tys. zł

?

Zobowiązanie odbiorcy do nabycia wskazanych przez niego produktów lub usług po ustalonej cenie oraz według określonych warunków dostawy i płatności stanowi