Pytanie 1

Który sposób sprawdzenia szczelności zbiornika z blachy nie jest właściwy?

Wynik: 4/40 punktów (10,0%)

Wymagane minimum: 20 punktów (50%)

Który sposób sprawdzenia szczelności zbiornika z blachy nie jest właściwy?

Na którym rysunku przedstawiono narzędzie do wykreślania linii na arkuszu blachy?

Po wykonaniu pokrycia dachowego z blachy miedzianej, blachę powinno się

Który rodzaj blachy należy zastosować do pokrycia dachu, aby jak najdłużej była odporna na działanie czynników atmosferycznych?

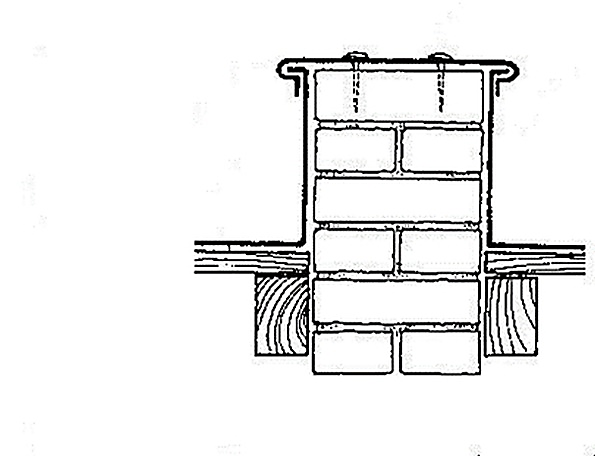

Który z wymienionych rodzajów stalowych blach płaskich stosuje się najczęściej do wykonania obróbki ogniomuru przedstawionego na rysunku?

Które z wymienionych narzędzi należy zastosować do demontażu uszkodzonego fragmentu pokrycia dachowego, wykonanego z blachy płaskiej ocynkowanej?

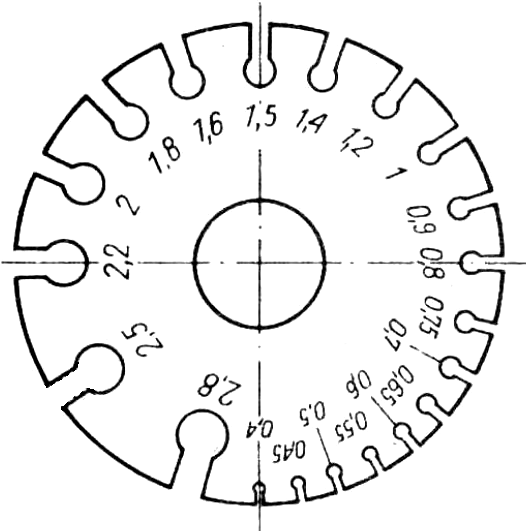

Którą z wymienionych wielkości sprawdza się za pomocą przyrządu pomiarowego przedstawionego na rysunku?

Nierozerwalne, pośrednie, mechaniczne połączenie elementów z blachy za pomocą najczęściej trzpieni walcowych z łbami, to połączenie

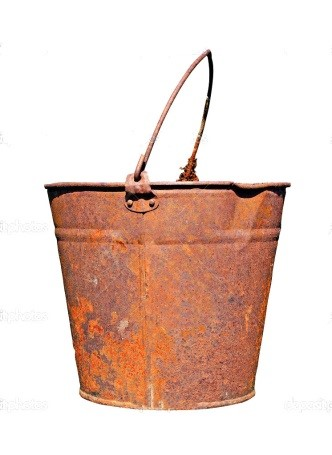

Za pomocą którego narzędzia najdokładniej można usunąć rdzę z wyrobu przedstawionego na rysunku?

Które z wymienionych narzędzi należy zastosować do demontażu uszkodzonego fragmentu pokrycia dachowego, wykonanego z blachy płaskiej ocynkowanej?

Który rodzaj blachy należy zastosować do wykonania komina wentylacyjnego gazowego przedstawionego na rysunku?

Określ na podstawie rysunku, którą z wymienionych prac wykonuje blacharz.

W jaki sposób należy dokonać wymiany skorodowanego arkusza blachy ocynkowanej połaci dachowej połączonego na rąbki stojące?

Które z wymienionych narzędzi należy zastosować do cięcia blachy falistej w sposób przedstawiony na rysunku?

W jaki sposób należy naprawić przedstawiony na rysunku pojemnik na wodę wykonany z blachy ocynkowanej, w którym stwierdzono ubytek o średnicy około 1,5 cm?

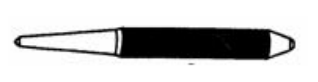

W której technice obróbki ręcznej blach stosuje się narzędzie skrawające przedstawione na rysunku?

Na rysunku przedstawiono fragment pokrycia połaci dachowej wykonanego z kwadratów blachy ocynkowanej. Który rodzaj połączeń stosuje się przy wykonywaniu takiego poszycia?

Którą technikę blacharską należy zastosować, aby wykonać naczynia przedstawione na rysunku?

Ocena jakości zamontowanego na rurze spustowej łapacza wody deszczowej przedstawionego na rysunku powinna polegać na sprawdzeniu

Brak odpowiedzi na to pytanie.

Na którym rysunku przedstawiono narzędzie do wykreślania linii na arkuszu blachy?

Brak odpowiedzi na to pytanie.

Ile powinna wynosić zakładka złącza lutowanego dla blachy o grubości 1 mm łączonej z blachą o grubości 2 mm, przy założeniu, że zakładka złącza lutowanego wynosi 3÷5 wielokrotności grubości cieńszego elementu łączonego?

Brak odpowiedzi na to pytanie.

Na którym rysunku przedstawiono krawędziarkę?

Brak odpowiedzi na to pytanie.

Wadliwe ułożenie rynny jest przedstawione na rysunku

Brak odpowiedzi na to pytanie.

Urządzenie przedstawione na rysunku stosowane jest do

Brak odpowiedzi na to pytanie.

Którą z wymienionych technik stosuje się do nakładania farb proszkowych na elementy metalowe zabezpieczane antykorozyjnie?

Brak odpowiedzi na to pytanie.

Którą techniką obróbki plastycznej wykonuje się element przedstawiony na rysunku?

Brak odpowiedzi na to pytanie.

Pokrycie długiej połaci dachowej z arkuszy blachy cynkowej łączonej na zwoje należy rozpocząć od

Brak odpowiedzi na to pytanie.

Arkusze blachy stalowej podczas krycia dachów są połączone

Brak odpowiedzi na to pytanie.

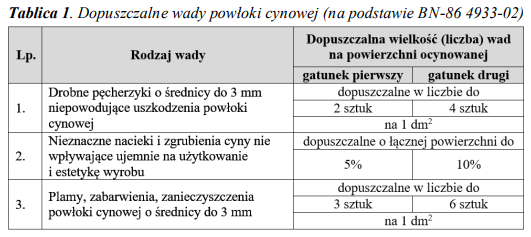

W dziale kontroli jakości oceniano partię wyrobów dla gospodarstwa domowego, wykonanych z blachy stalowej pokrytej ogniowo cyną. Ustalono, że na podstawie normy BN-86 4933-02, której fragment zamieszczony jest w tablicy 1, część wyrobów można zaliczyć do pierwszego gatunku, gdyż posiadają

Brak odpowiedzi na to pytanie.

Który z wymienionych materiałów najlepiej nadaje się do wykonania uchwytu rynnowego prostokątnego o wymiarach 100×100 mm, przedstawionego na rysunku?

Brak odpowiedzi na to pytanie.

Do czego służy narzędzie przedstawione na rysunku?

Brak odpowiedzi na to pytanie.

Którą z wymienionych technik stosuje się do nakładania farb proszkowych na elementy metalowe zabezpieczane antykorozyjnie?

Brak odpowiedzi na to pytanie.

Spawanie metodą TIG należy wykonać w osłonie

Brak odpowiedzi na to pytanie.

Które z wymienionych narzędzi należy zastosować do kształtowania zwoju gładkiego?

Brak odpowiedzi na to pytanie.

Którego z wymienionych parametrów nie sprawdza się podczas odbioru rynien wykonanych z blachy ocynkowanej?

Brak odpowiedzi na to pytanie.

Na przedstawionym rysunku numerem 1 oznaczone są nożyce

Brak odpowiedzi na to pytanie.

Podczas kontroli połączenia gwintowego zauważono zerwany gwint śruby. Aby wykonać nowy gwint, należy użyć

Brak odpowiedzi na to pytanie.

Który rodzaj blachy należy zastosować do wykonania komina wentylacyjnego gazowego przedstawionego na rysunku?

Brak odpowiedzi na to pytanie.

Który z przedstawionych na rysunkach przyrządów pomiarowych można zastosować do pomiaru kąta rozwartego?

Brak odpowiedzi na to pytanie.

Ocena przed remontem stanu technicznego pokrycia z blachy płaskiej polega na sprawdzeniu

Brak odpowiedzi na to pytanie.