Pytanie 1

Aby podczas włączenia silników indukcyjnych trójfazowych nie dochodziło do przypadkowego wyłączania zasilania, wyłączniki nadmiarowo-prądowe zabezpieczające silniki powinny mieć charakterystykę typu

Wynik: 33/40 punktów (82,5%)

Wymagane minimum: 20 punktów (50%)

Aby podczas włączenia silników indukcyjnych trójfazowych nie dochodziło do przypadkowego wyłączania zasilania, wyłączniki nadmiarowo-prądowe zabezpieczające silniki powinny mieć charakterystykę typu

W jakiej kolejności należy wykonać wymienione w tabeli działania naprawcze mające na celu usunięcie usterek w systemie sterowania, w którym użyto sterownika PLC?

| Nr czynności | Czynność w działaniu naprawczym |

|---|---|

| 1 | Identyfikacja na podstawie pomiarów, wadliwych połączeń elementów I/O ze sterownikiem |

| 2 | Przygotowanie przewodów elektrycznych i wykonanie połączeń elementów I/O ze sterownikiem. |

| 3 | Usunięcie uszkodzonych połączeń między elementami I/O a sterownikiem. |

| 4 | Sprawdzenie poprawności wykonania nowych połączeń elementów I/O ze sterownikiem. |

| 5 | Pomiar rezystancji połączeń elektrycznych elementów I/O ze sterownikiem. |

Który rysunek przedstawia wyłącznik silnikowy zapewniający prawidłowe zabezpieczenie silnika posiadającego znamionowe dane prądowo-napięciowe podane w ramce.

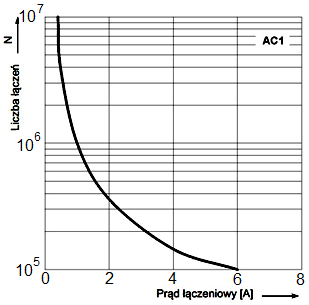

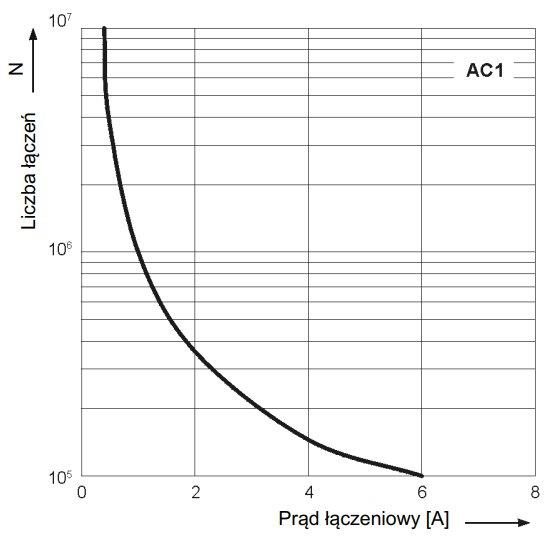

W dokumentacji techniczno-ruchowej producent umieścił charakterystykę trwałości łączeniowej w funkcji prądu obciążenia styków przekaźnika. Ile wynosi liczba łączeń przekaźnika dla prądu łączeniowego równego 3 A?

Jak często należy przeprowadzać kontrolę chłodnicy sprężonego powietrza na podstawie harmonogramu czynności serwisowych przedstawionych w tabeli?

| Harmonogram czynności serwisowych instalacji pneumatycznej (fragment) | ||

|---|---|---|

| Lp. | Czynność serwisowa | Okres wykonywania |

| 1. | Sprawdzanie temperatury pracy | Codziennie |

| 2. | Kontrola przewodu zasilającego | Codziennie |

| 3. | Sprawdzanie podciśnienia generowanego przez sprężarkę | Raz na 3 miesiące |

| 4. | Kontrola obiegu oleju w sprężarce | Raz na 3 miesiące |

| 5. | Sprawdzanie szczelności zaworów | Co 6 miesięcy |

| 6. | Kontrola działania zaworów bezpieczeństwa | Co 6 miesięcy |

| 7. | Kontrola ustawień zabezpieczenia przeciążeniowego silnika sprężarki | Co 6 miesięcy |

| 8. | Sprawdzanie rurociągu, skraplacza, części chłodniczych | Raz na rok |

| 9. | Sprawdzanie łączników i bezpieczników | Raz na rok |

Który rysunek przedstawia narzędzie służące do profesjonalnego ucinania przewodów pneumatycznych tworzywowych?

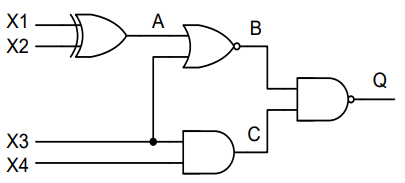

W układzie, którego schemat pokazano na rysunku, sprawdzono testerem stany logiczne na wejściach i wyjściach bramek, wyniki podano w tabeli. Z podanych stanów wynika, że uszkodzona jest bramka logiczna

| Sygnał | Stan logiczny |

|---|---|

| X1 | 1 |

| X2 | 0 |

| X3 | 0 |

| X4 | 1 |

| A | 1 |

| B | 0 |

| C | 0 |

| Q | 1 |

Do sterowania prędkością obrotową silnika prądu stałego zastosowano metodę modulacji szerokości impulsu. Pomiar wszystkich parametrów tego impulsu należy wykonać

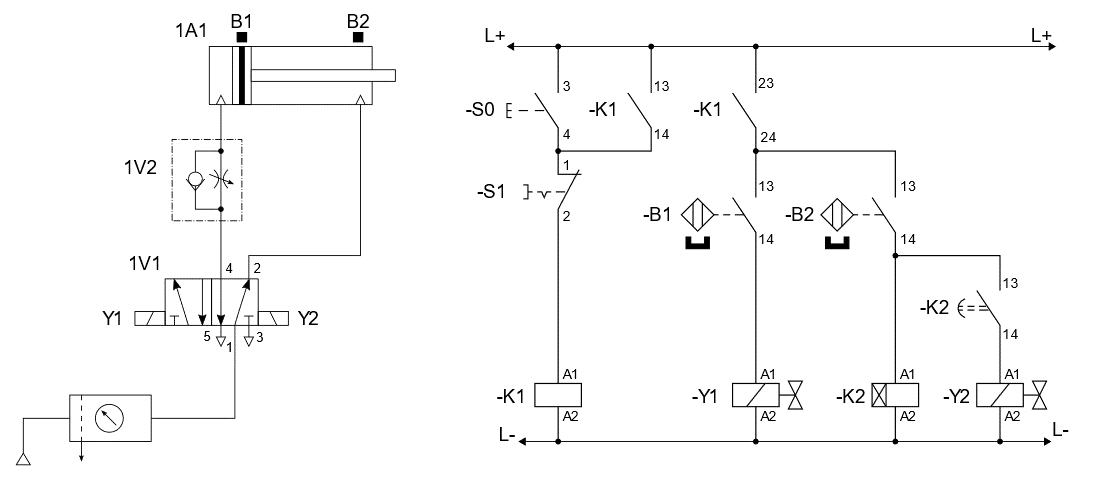

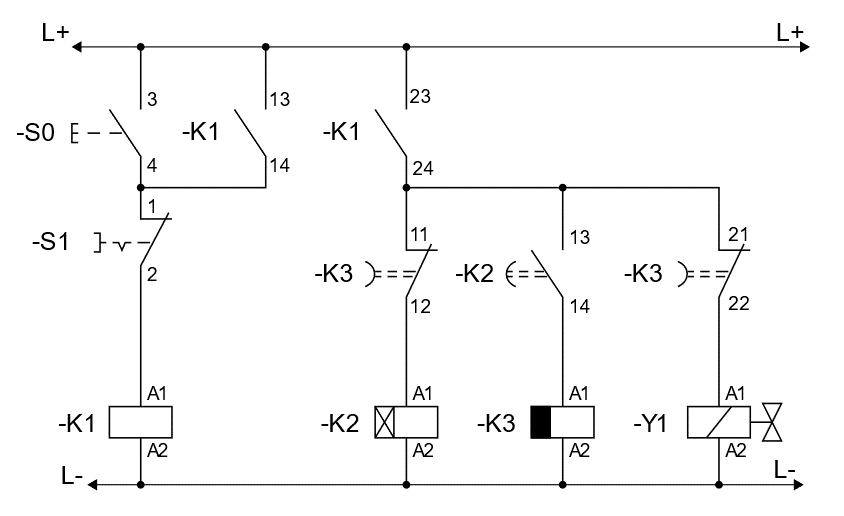

W układzie elektropneumatycznym przedstawionym na rysunku po wciśnięciu przycisku S0 tłoczysko siłownika 1A1 wysuwa się, natomiast nie wsuwa się, mimo iż przekaźnik czasowy K2 odliczył czas 10 sekund. Powodem wadliwej pracy układu może być usterka polegająca na

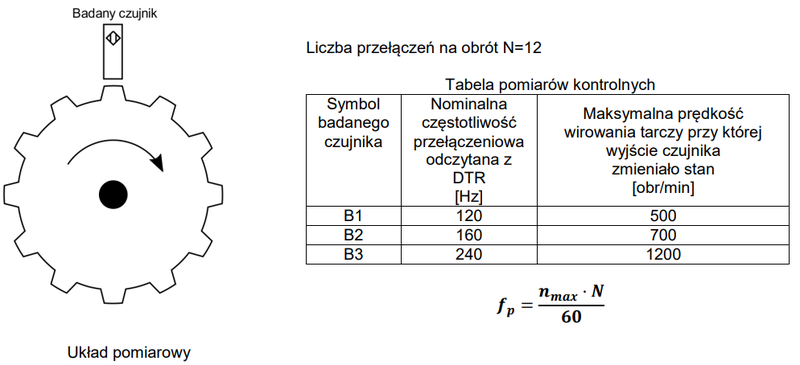

Na podstawie wyników pomiarów przedstawionych w tabeli, ustalając ocenę stanu technicznego badanych czujników, można stwierdzić, że czujniki, które powinny zostać wycofane z dalszej eksploatacji, to

Na podstawie przedstawionych w tabeli wyników pomiarów parametrów wyłączników różnicowoprądowych wskaż, które z wyłączników nie mogą być dalej eksploatowane w instalacji automatyki.

| Lp. | Typ wyłącznika różnicowoprądowego | Działanie TEST | IΔₙ mA | Iw mA | tw ms | tz ms |

|---|---|---|---|---|---|---|

| 1. | P 304 80-300-S | Nie | 300 | 315 | 252 | 500 |

| 2. | P 304 25-100-AC | Tak | 100 | 68 | 75 | 200 |

| 3. | P 304 25-30-AC | Tak | 30 | 47 | 126 | 200 |

| 4. | P 312 B-20-30-AC | Tak | 30 | 28 | 47 | 200 |

| 5. | P 312 B-20-30-AC | Tak | 30 | 22 | 25 | 200 |

| 6. | P 312 B-20-30-AC | Tak | 30 | 20 | 180 | 200 |

| IΔₙ – prąd różnicowy znamionowy, mA Iw – zmierzony prąd różnicowy zadziałania, mA tw – zmierzony czas zadziałania, ms tz – największy dopuszczalny czas zadziałania, ms | ||||||

Do czynności kontrolnych obejmujących oględziny instalacji automatyki nie należy

Który rysunek przedstawia układ pomiarowy sygnału wyjściowego termopary?

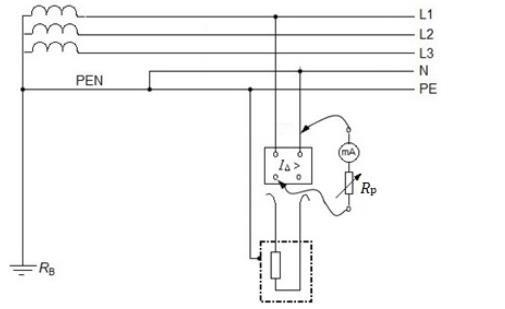

Pomiar którego parametru wyłącznika RCD został przedstawiony na rysunku?

W dokumentacji techniczno-ruchowej producent umieścił charakterystykę trwałości łączeniowej w funkcji prądu obciążenia przekaźnika czasowego. Wynika z niej, że

Który z wymienionych czujników pomiarowych zaliczany jest do generacyjnych czujników pomiaru temperatury?

Na podstawie przedstawionych danych znamionowych określ, jaka wartość napięcia jest na wyjściu prądnicy, jeżeli jej wirnik obraca się z prędkością 2400 obr/min.

| Dane znamionowe prądnicy tachometrycznej | |

| kU = 15 V/1000 obr/min | |

| Rₒb. ₘᵢₙ = 5 kΩ | |

| nₘₐₓ = 8000 obr/min |

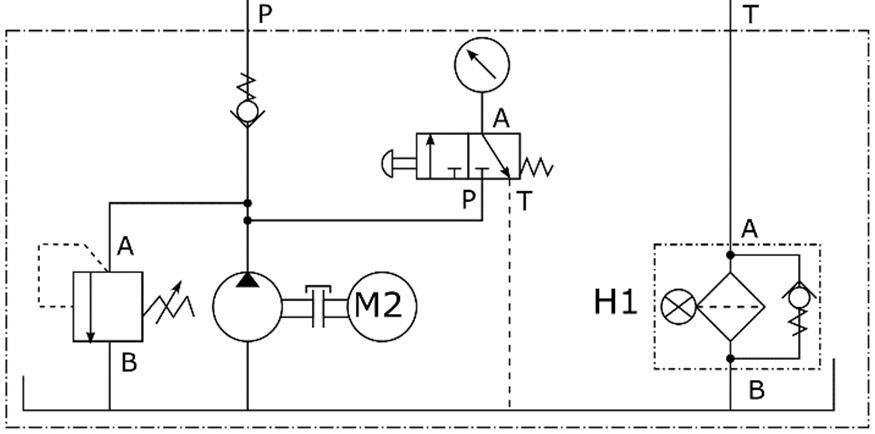

W układzie zasilacza hydraulicznego przedstawionego na rysunku, na czerwono zapaliła się lampka kontrolna H1. Która interpretacja przyczyny wygenerowania takiej informacji diagnostycznej jest prawidłowa?

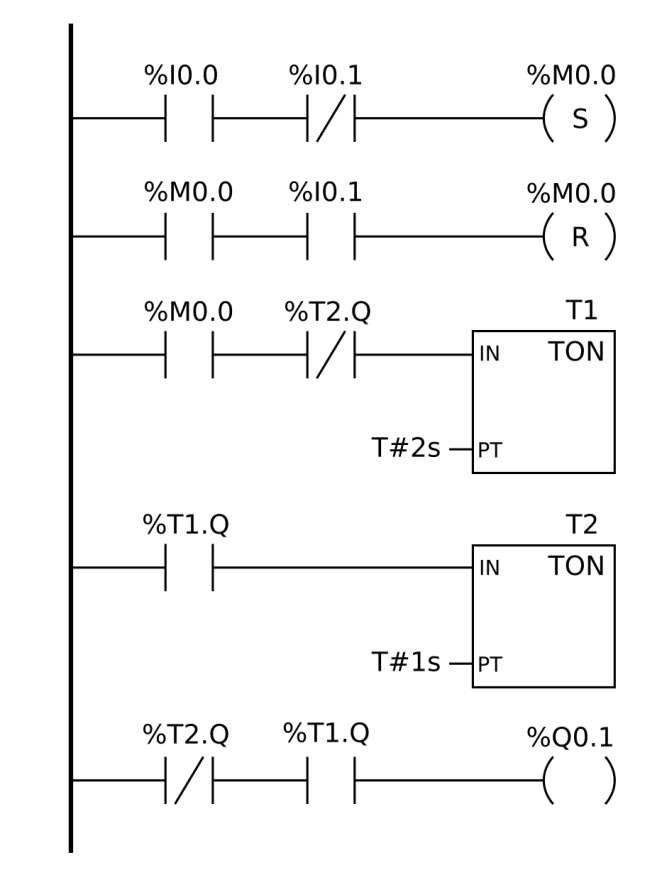

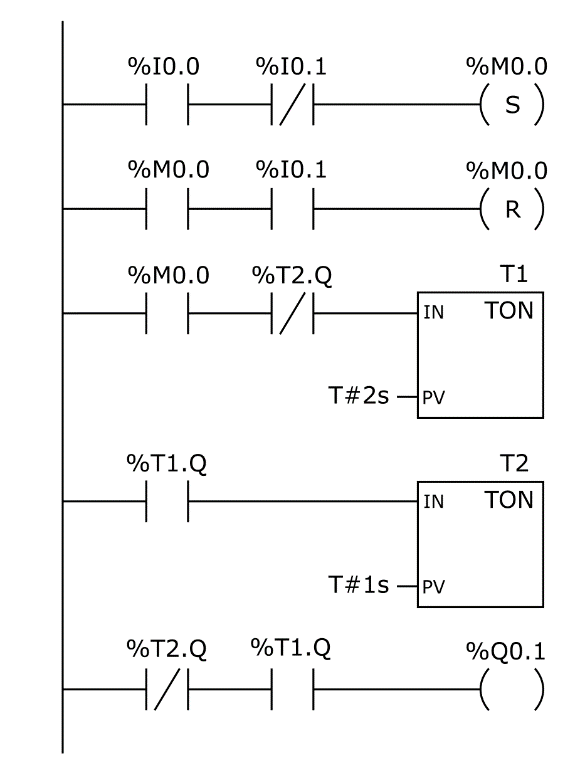

Która z wymienionych korekt wprowadzonych do programu przedstawionego na rysunku zagwarantuje dłuższy czas trwania stanu logicznej 1 na wyjściu Q0.1?

Do pomiaru zdalnego w instalacji automatyki użyto miernika z wyjściem pracującym w pętli prądowej 0 - 20 mA, którego parametry techniczne przedstawia tabela. Wynika z niej, że mierzoną w instalacji wielkością jest

| Nazwa parametru | Wartości parametrów |

|---|---|

| Zakres | 0 ÷ 100 % RH |

| Rozdzielczość | 0,1 % RH |

| Dokładność (± 1 cyfra) | 10 ÷ 90 % RH ±2 % poza tym zakresem ±4 % |

| Czas reakcji czujnika RH t₉₀ | < 10 s |

| Histereza | < 1 % RH |

| Dryft długoterminowy | 0,5 % RH / rok |

| Parametry przekaźników | 2A/250VAC/30VDC |

| Klasa izolacji | wg PN-83/T-06500 |

| Zakłócenia radioelektryczne | poziom N |

| Zasilanie | zasilacz 12 V / 100 mA |

| Masa | 180 g |

| Wymiary (mm) | L=149, W=82, H=22 |

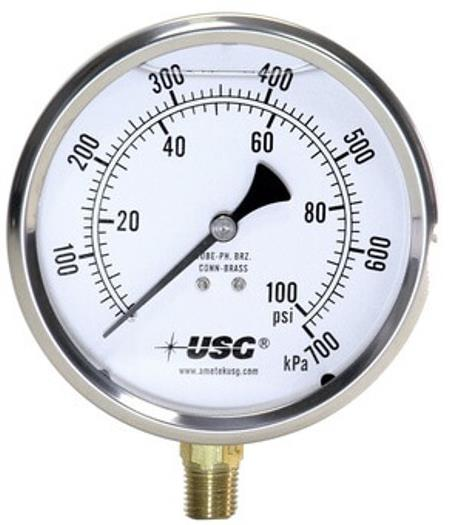

Który rysunek przedstawia przyrząd do pomiaru różnicy ciśnień?

Do wejścia przetwornika pomiarowego R/I podłączono czujnik Pt1000. Który z wymienionych mierników umożliwi bezpośredni pomiar kontrolny sygnału wyjściowego z tego przetwornika?

Przycisk TEST urządzenia przedstawionego na rysunku umożliwia sprawdzenie

W instalacji automatyki użyto przyrządu pomiarowego, którego parametry techniczne przedstawia tabela. Do pomiaru której wielkości przeznaczony jest przyrząd?

| Nazwa parametru | Wartości parametrów |

|---|---|

| Zakres | 0 ÷ 100 % RH |

| Rozdzielczość | 0,1 % RH |

| Dokładność (± 1 cyfra) | 10 ÷ 90 % RH ±2 % poza tym zakresem ±4 % |

| Czas reakcji czujnika RH t₉₀ | < 10 s |

| Histereza | < 1 % RH |

| Dryft długoterminowy | 0,5 % RH / rok |

| Parametry przekaźników | 2 A / 250 V AC / 30 V DC |

| Klasa izolacji | wg PN-83/T-06500 |

| Zakłócenia radioelektryczne | poziom N |

| Zasilanie | zasilacz 12 V / 100 mA |

| Masa | 180 g |

| Wymiary (mm) | L=149, W=82, H=22 |

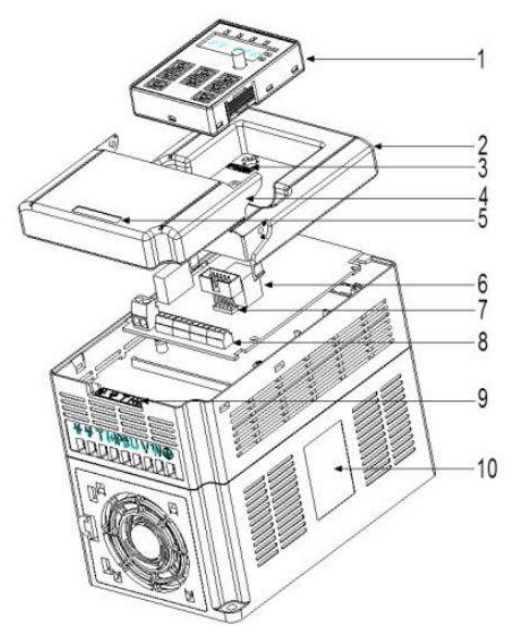

Do którego z przedstawionych na rysunku elementów przemiennika częstotliwości należy podłączyć zewnętrzne przyciski sterownicze umożliwiające oddziaływanie na pracę silnika zasilanego z przemiennika?

| L.p. | Nazwa | Opis |

|---|---|---|

| 1 | Panel sterowania | Szczegółowe informacje w rozdziale „Programowanie z użyciem panelu sterowania". |

| 2 | Osłona | Chroni wewnętrzne elementy przemiennika. |

| 3 | Wskaźnik zasilania | Wskaźnik zasilania. |

| 4 | Przysłona | Chroni wewnętrzne elementy przemiennika. |

| 5 | Tabliczka znamionowa | Szczegółowe informacje w rozdziale 2.4. |

| 6 | Złącze panelu sterowania | Złącza do podłączania panelu sterowania. Złącze „6" służy podłączenia panelu oddalonego.. |

| 7 | ||

| 8 | Terminal obwodów mocy | Szczegółowe informacje w rozdziale „Instalacja elektryczna". |

| 9 | Terminal obwodów sterowania | Szczegółowe informacje w rozdziale „Instalacja elektryczna". |

| 10 | Oznaczenie produktu | Szczegółowe informacje w rozdziale „Parametry techniczne". |

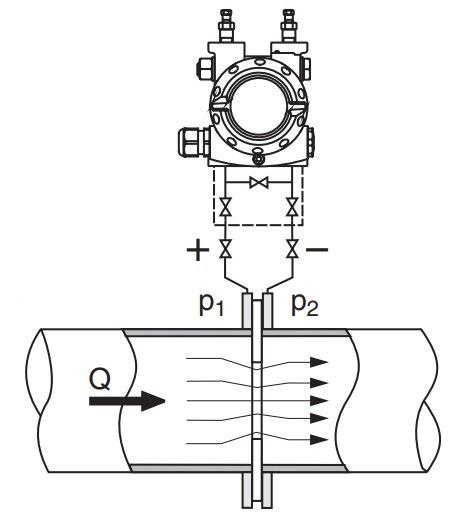

Z przedstawionego fragmentu dokumentacji technicznej wynika, że wyznaczenie wartości przepływu w przypadku użycia tego przetwornika polega na pomiarze

Który przyrząd pomiarowy powinien być użyty w celu dokładnego pomiaru rezystancji z przedziału od 10⁶ do 10⁷ kΩ?

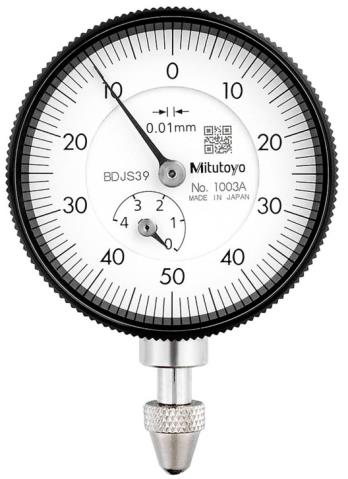

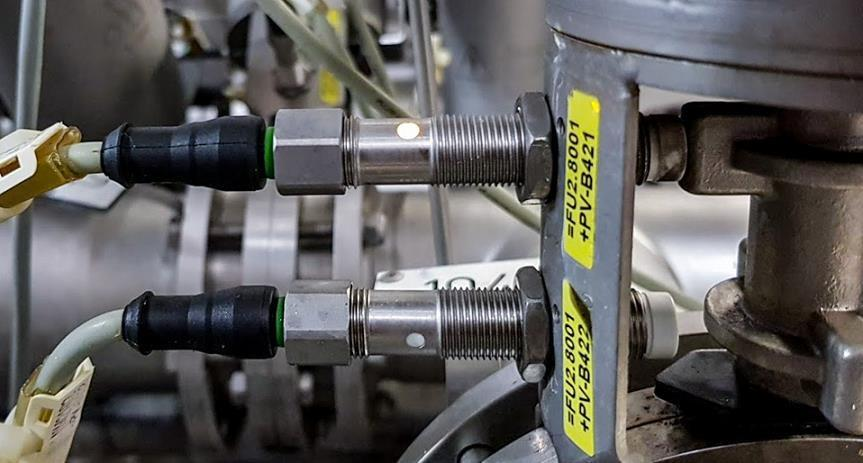

Którego klucza należy użyć w celu wymiany czujników indukcyjnych przedstawionych na rysunku?

Która z wymienionych metod pomiarowych pozwoli na wyznaczenie parametru przepływu cieczy, nie powodując spadku ciśnienia w instalacji?

Oględziny instalacji hydraulicznej obejmują

Który przyrząd powinien być użyty w celu dokładnego pomiaru rezystancji z przedziału od 10⁹ do 10¹⁰ Ω?

Które zaciski są wejściami sterującymi przekaźnika elektronicznego przedstawionego na ilustracji?

Która z wymienionych korekt wprowadzonych do programu przedstawionego na rysunku zagwarantuje dłuższy czas trwania stanu wysokiego na wyjściu Q0.1?

Podczas wykonywania programu na sterowniku PLC zapaliła się dioda sygnalizująca błąd systemowy (System Fault). Na tej podstawie można z całą pewnością stwierdzić, że przyczyną jej zapalenia nie jest

Układ sterowania po naciśnięciu przycisku S0 powinien cyklicznie włączać/wyłączać cewkę elektrozaworu Y1 w odstępach 30 sekundowych. Jedną z możliwych przyczyn niewyłączenia cewki Y1 po 30 sekundach od naciśnięcia przycisku S0 jest uszkodzenie

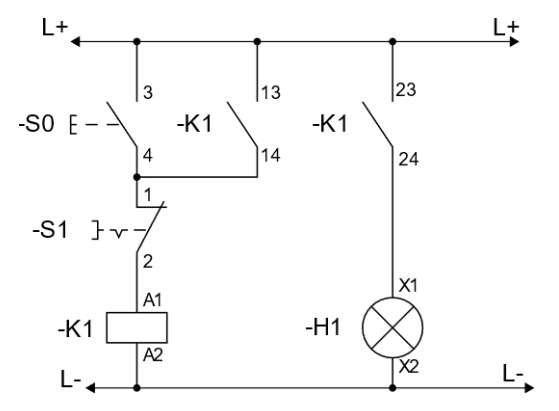

W układzie przedstawionym na rysunku, wciśnięcie przycisku S0 powoduje zapalenie się lampki sygnalizacyjnej H1, natomiast z chwilą wciśnięcia przycisku S1 lampka H1 nie gaśnie. Jedną z przyczyn wadliwego działania układu może być uszkodzenie

Którą z wymienionych czynności wykonuje pracownik na przedstawionym zdjęciu?

Który z wymienionych mierników przeznaczony jest do bezpośredniego pomiaru sygnału wyjściowego czujnika termoelektrycznego?

W której pozycji należy ustawić pokrętło wyboru funkcji przekaźnika czasowego, aby realizował funkcję opóźnionego załączenia bez pracy cyklicznej?

W układzie transportowym linii produkcyjnej zastosowano silniki, które na tabliczkach znamionowych mają oznaczony rodzaj pracy jako S2. Oznacza to, że silniki są przystosowane do pracy