Pytanie 1

Gdzie nie mogą być umieszczone przewody sieci komunikacyjnych?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Gdzie nie mogą być umieszczone przewody sieci komunikacyjnych?

Na schematach systemów pneumatycznych, siłowniki powinny mieć oznaczenie składające się z cyfry oraz litery

Obniżenie błędu statycznego, skrócenie czasu reakcji, pogorszenie jakości regulacji przy niższych częstotliwościach, wzmocnienie szumów przetwornika pomiarowego są cechami działania jakiego rodzaju regulatora?

Jakie informacje powinien zawierać raport z realizowanych prac konserwacyjnych frezarki numerycznej?

Jaką z poniższych czynności konserwacyjnych można przeprowadzić podczas pracy silnika prądu stałego?

Jakie rodzaje środków ochrony osobistej powinny być używane podczas pracy z tokarką CNC?

Jakie ciśnienie powinno być zastosowane do przeprowadzenia testu szczelności systemu hydraulicznego?

Na podstawie harmonogramu czynności serwisowych przedstawionych w tabeli określ, jak często należy przeprowadzać kontrolę działania zaworów bezpieczeństwa.

| Harmonogram czynności serwisowych (fragment) | ||

|---|---|---|

| Lp. | Czynność serwisowa | Okres wykonywania |

| 1. | Sprawdzanie temperatury pracy | Codziennie |

| 2. | Kontrola przewodu zasilającego | Codziennie |

| 3. | Sprawdzanie podciśnienia generowanego przez sprężarkę | Co 3 miesiące |

| 4. | Kontrola obiegu oleju w sprężarce | Co 3 miesiące |

| 5. | Sprawdzanie zaworów | Co 6 miesięcy |

| 6. | Kontrola działania zaworów bezpieczeństwa | Co 6 miesięcy |

| 7. | Kontrola ustawień zabezpieczenia przeciążeniowego w sprężarce | Co 6 miesięcy |

| 8. | Sprawdzanie rurociągu, skraplacza, części chłodniczych | Co rok |

| 9. | Sprawdzanie łączników i bezpieczników | Co rok |

Jaką czynność należy wykonać jako pierwszą przed rozpoczęciem instalacji oprogramowania dedykowanego do programowania sterowników PLC?

Jaką wartość częstotliwości powinno się ustawić w przetwornicy częstotliwości zasilającej silnik indukcyjny klatkowy z jedną parą biegunów, aby jego wał osiągał prędkość zbliżoną do 2400 obr./min?

Na podstawie danych znamionowych prądnicy tachometrycznej określ, jaką wartość napięcia będzie wskazywał woltomierz na wyjściu prądnicy, jeżeli wirnik obraca się z prędkością 4800 obr/min.

| Dane znamionowe prądnicy tachometrycznej PZTK 51-18 ku = 12,5 V/1000 obr/min Robc min = 5 kΩ nmax = 8000 obr/min |

Który kabel w sieci elektrycznej zasilającej silnik trójfazowy jest oznaczony izolacją w kolorze żółto-zielonym?

Do zakresu przeglądu technicznego łopatkowych kompresorów powietrza nie należy

Jaki program jest wykorzystywany do generowania rysunków trójwymiarowych?

Pomiar natężenia prądu zasilającego silnik przeprowadza się w celu ustalenia

Na podstawie przedstawionych danych katalogowych narzędzia skrawającego określ wartość grubości warstwy skrawanej, którą należy ustawić w obrabiarce CNC dla obróbki zgrubnej stali.

| Rodzaj obróbki | Dokładność obróbki | Chropowatość powierzchni (Ra) μm | Zakres posuwów mm/obr | Zakres głębokości mm |

|---|---|---|---|---|

| Obróbka dokładna | IT6-IT9 | 0,32÷1,25 | 0,05÷0,3 | 0,5÷2 |

| Obróbka średniodokładna | IT9-IT11 | 2,5÷5 | 0,2÷0,5 | 2÷4 |

| Obróbka zgrubna | IT12-IT14 | 10÷40 | ≥0,4 | ≥4 |

Podczas przeglądu silnika trójfazowego frezarki numerycznej wykonano pomiary rezystancji uzwojeń i rezystancji izolacji, zamieszczone w tabeli. Wyniki te wskazują na

| Pomiar między zaciskami | U1-U2 | V1-V2 | W1-W2 | U1-V1 | V1-W1 | U1-W1 | U1-PE | V1-PE | W1-PE |

|---|---|---|---|---|---|---|---|---|---|

| Wynik | 22 Ω | 21,5 Ω | 22,2 Ω | ∞ | ∞ | ∞ | 52 MΩ | 49 MΩ | 30 Ω |

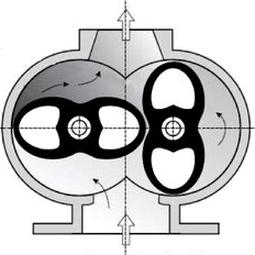

Przedstawiony na rysunku element układu zasilającego urządzenie mechatroniczne jest pompą

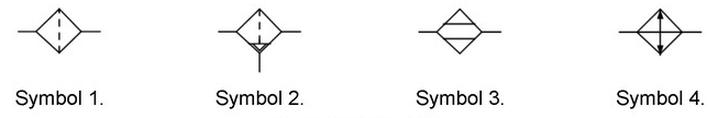

Aby przedstawić na schemacie pneumatycznym urządzenia mechatronicznego osuszacz powietrza, należy użyć

Zanieczyszczony element filtra oleju doprowadził do znacznego obniżenia efektywności układu smarowania. Co należy w takim przypadku zrobić?

Jaką metodę uzyskiwania sprężonego powietrza należy zastosować, aby jak najlepiej usunąć olej z medium roboczego?

Zmierzyliśmy rezystancję pomiędzy czterema końcówkami 1, 2, 3, 4 uzwojeń transformatora napięcia 230 V/24 V i otrzymaliśmy następujące wartości: R12 = ∞, R13 = 0,05 Ω, R14 = ∞, R23 = ∞, R24 = 0,85 Ω, R34 = ∞. Które końcówki powinny być użyte do podłączenia napięcia 230 V?

Która kolejność czynności technologicznych, przy projektowaniu algorytmu sterowania pracą obrabiarki CNC, zagwarantuje prawidłowe wykonanie elementu przedstawionego na rysunku?

Ekonomiczne oraz szerokie regulowanie prędkości obrotowej silnika prądu stałego bocznikowego możliwe jest przez

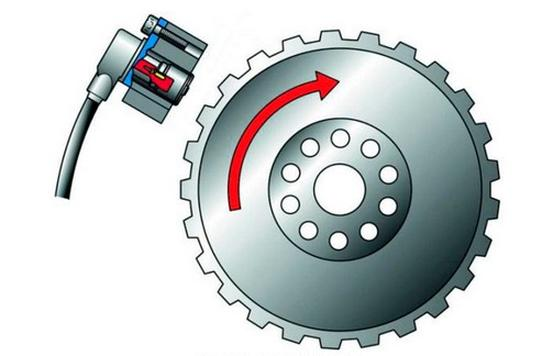

Do pomiaru prędkości obrotowej wirującego elementu w sposób przedstawiony na rysunku zastosowano czujnik

Wskaż właściwy sposób adresacji zmiennej 32-bitowej w obszarze pamięci markerów sterownika PLC, której pierwsze osiem bitów ma adres w systemie dziesiętnym 102

Długotrwałe użytkowanie układu hydraulicznego z czynnikiem roboczym o innej lepkości niż ta wskazana w dokumentacji techniczno-ruchowej może prowadzić do

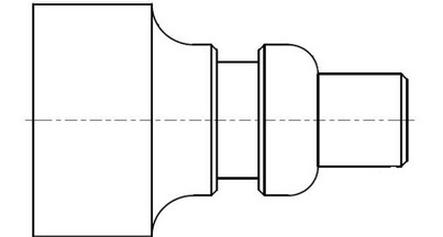

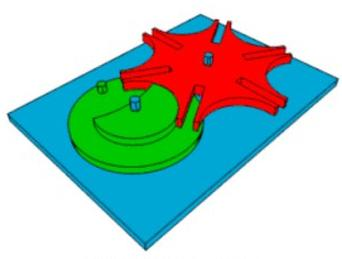

Mechanizm przedstawiony na rysunku zapewnia członowi napędzanemu (element w kolorze czerwonym)

Kierunek obrotu wirnika silnika indukcyjnego trójfazowego można zmienić poprzez

Przegląd instalacji hydraulicznej urządzenia mechatronicznego obejmuje

Co obejmuje zakres pomiarowy czujnika?

Jakie oprogramowanie komputerowe, które między innymi zajmuje się zbieraniem, wizualizacją, archiwizowaniem danych oraz alarmowaniem i kontrolą procesów, monitoruje przebieg procesów w systemach?

Parametry takie jak powierzchnia membrany, temperatura operacyjna, typ napędu, maksymalne ciśnienie, skok oraz precyzja położenia są charakterystyczne dla

Jaką czynność należy zrealizować w pierwszej kolejności przy wymianie filtru ssawnego w instalacji hydraulicznej?

Jakie dane powinny być zdefiniowane w programie sterującym jako dane typu BOOL?

Zauważono, że silnik indukcyjny pracuje z nadmiernym hałasem, a źródło dźwięku znajduje się w łożysku tocznym. Jak można rozwiązać ten problem?

Falowniki używane w przetwornicach częstotliwości mają na celu regulację

Który z parametrów nie odnosi się do frezarki CNC?

W trakcie konserwacji układu przekaźników, który jest zabezpieczony bezpiecznikiem topikowym, należy przeprowadzić inspekcję układu, oczyścić go oraz

Jaką rolę pełnią enkodery w serwonapędach AC?