Pytanie 1

W jednej skrzynce znajduje się 20 butelek o objętości 0,2 litra. Klient złożył zamówienie na 100 litrów określonego napoju. Ile skrzynek z tym napojem powinno być dostarczonych do odbiorcy?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

W jednej skrzynce znajduje się 20 butelek o objętości 0,2 litra. Klient złożył zamówienie na 100 litrów określonego napoju. Ile skrzynek z tym napojem powinno być dostarczonych do odbiorcy?

Rysunek przedstawia wózek

Przedstawiony harmonogram czasu pracy kierowców ilustruje liczbę kursów realizowanych przez przedsiębiorstwo logistyczne w ciągu dnia. Wyznacz trasę kierowcy IV zakładając, że każdy z kierowców spędza jednakową liczbę godzin za kierownicą.

| Trasa -X- 220 km | Trasa -Y- 280 km | Trasa -Z- 160 km | Trasa -L- 340 km | Trasa -K- 440 km | Trasa -M- 440 km | Średnia prędkość pojazdu na trasie w km/h |

|---|---|---|---|---|---|---|

| Kierowca I | ——— | Kierowca I | Kierowca I | ——— | ——— | 80 |

| ——— | Kierowca II | ——— | ——— | Kierowca II | ——— | 80 |

| Kierowca III | ——— | Kierowca III | Kierowca III | ——— | ——— | 80 |

| ——— | ——— | ——— | ——— | ——— | ——— | Kierowca IV |

Zbiór działań realizowanych przez wyznaczoną grupę pracowników, których celem jest zapewnienie klientom dostępu do produktów w odpowiedniej jakości, ilości, miejscu oraz czasie, odbywa się w obrębie

Jak nazywa się system informatyczny, który łączy zarządzanie procesem produkcji z wykorzystaniem systemów typu CAx?

Regały o konstrukcji ramowej lub wspornikowej, w których przechowywanie odbywa się bezpośrednio na elementach konstrukcyjnych - belkach poprzecznych, ramach bądź podporach, to typ regału

Badanie analizy ABC dotyczącej zapasów w magazynie w celu ich właściwego rozmieszczenia w strefie składowania, mającego na celu zredukowanie czasu operacji manipulacyjnych, realizowane jest na podstawie kryterium

Wydatki związane z zatrudnieniem pracowników w magazynie oraz amortyzacją sprzętu magazynowego są klasyfikowane jako koszty

Który wózek naładowny należy zastosować do przewozu kruszywa o gęstości 1,7 t/m3, aby móc nim przewieźć jednorazowo 3 m3 tego ładunku?

| Wózek naładowny | Udźwig [kg] |

|---|---|

| 1. | 2 200 |

| 2. | 4 000 |

| 3. | 5 000 |

| 4. | 6 200 |

Przedstawiona nalepka umieszczona na opakowaniu oznacza

Zespół działań organizacyjnych, realizacyjnych oraz handlowych, mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

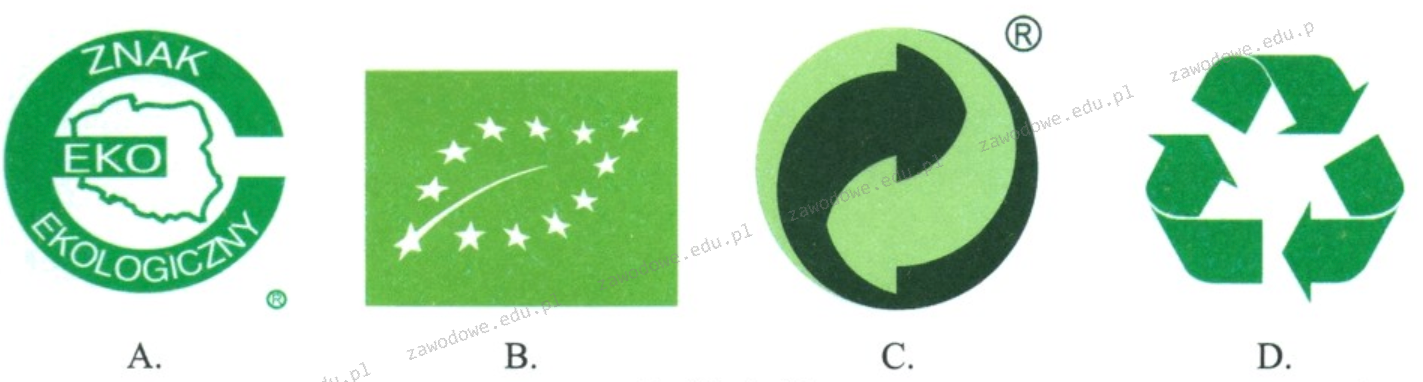

Znak ten umieszczony na opakowaniu oznacza, że opakowanie

Strategia mająca na celu zmniejszenie ilości zapasów, podniesienie elastyczności w planowaniu dostaw oraz ograniczenie wydatków logistycznych nosi nazwę

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W magazynie doszło do uszkodzenia przewożonego szkła. Pracownik doznał rany dłoni, w której pozostał widoczny kawałek szkła. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu?

Czy w wyniku procesu planowania MRP powstaje?

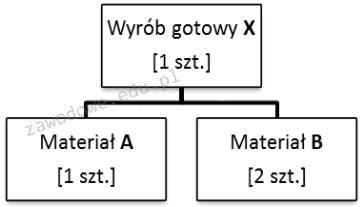

Przedsiębiorstwo otrzymało zamówienie na 100 szt. wyrobu gotowego X. Oblicz na podstawie zamieszczonej struktury wyrobu zapotrzebowanie netto na materiały A i B, jeżeli w magazynie aktualnie znajduje się: 10 szt. wyrobu gotowego X, 10 szt. materiału A oraz 10 szt. materiału B.

Jednolity Dokument Administracyjny (SAD) tworzy się w formie

Jeśli strefa składowania ma długość 24 m, szerokość 4 m oraz powierzchnię zajmowaną przez towary wynoszącą 48 m2, to w jakim stopniu wykorzystana jest ta strefa składowania?

Magazyn dysponuje przestrzenią składową wynoszącą 12 500 m3. Średnio w tym obiekcie przetrzymywany jest ładunek o objętości 9 375 m3. Jaki jest przeciętny współczynnik wykorzystania strefy magazynowej?

Określenie strategii działania firmy zajmującej się transportem i spedycją na najbliższe dwa lata, stanowi etap

Na podstawie danych zamieszczonych w tabeli ustal, który dostawca nie zrealizował dostawy w uzgodnionym terminie.

| Dostawca | Data otrzymania zamówienia | Uzgodniony termin realizacji dostawy | Data realizacji dostawy |

|---|---|---|---|

| A. | 01.06.2016 r. | 7 dni | 05.06.2016 r. |

| B. | 12.05.2016 r. | 5 dni | 16.05.2016 r. |

| C. | 24.06.2016 r. | 14 dni | 09.07.2016 r. |

| D. | 25.05.2016 r. | 8 dni | 31.05.2016 r. |

Tabela przedstawia dane przedsiębiorstwa przewozowego dotyczące liczby zatrudnionych kierowców, liczby kursów dokonanych w dwóch kwartałach badanego roku. Do obliczenia średniej liczby kursów zrealizowanych przez jednego kierowcę zastosowano metodę średniej

| Okres pomiaru | Liczba kierowców | Liczba kursów w kwartale | Średnia liczba kursów zrealizowanych przez jednego kierowcę |

|---|---|---|---|

| I kwartał | 10 | 200 | 20 |

| II kwartał | 25 | 250 | 10 |

Jakie będzie roczne ratio wydatków na utrzymanie powierzchni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, a jego powierzchnia użytkowa sięga 400 m2, przy rocznych kosztach magazynowania równych 280 000,00 zł?

Opłata za wynajem obiektów magazynowych jest rodzajem kosztu

W jakich procesach technologicznych udział człowieka, ze względu na wysiłek fizyczny, jest najmniejszy?

Jakie są łączne koszty logistyczne firmy przy założeniu, że:

- wydatki na pracę oraz zużycie czynników produkcji wynoszą 1 000 zł

- koszty finansowe osiągają 350 zł

- straty wyjątkowe wynoszą 210 zł

?

W ostatnim okresie przychody ze sprzedaży towarów wyniosły 200 000 zł. W tym czasie wydano 50 000 zł na magazynowanie, 10 000 zł na sprzedaż oraz 30 000 zł na transport. Jaki rezultat na sprzedaży osiągnęło przedsiębiorstwo handlowe?

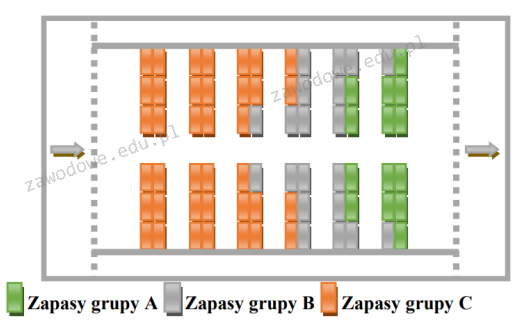

Na ilustracji jest przedstawione rozmieszczenie w magazynie grup zapasów wydzielonych na podstawie analizy ABC sporządzonej według kryterium

Który znak jest przyznawany przez jednostki akredytacyjne Komisji Europejskiej produktom ekologicznym wytwarzanym w państwach Unii Europejskiej?

Firma wdraża zasady dostaw w systemie Just in Time, dążąc do

Dokumentem upoważniającym do wyprodukowania określonej ilości towarów z ustaloną datą jest

System, w którym regularnie sprawdzane są zapasy i na podstawie tego ustalana jest ilość zamówienia, to system

Huta stali w ramach optymalizacji gospodarki surowcami rozpoczęła działania mające na celu stworzenie projektu

Który dokument wskazuje skład zespołu odpowiedzialnego za przeprowadzenie inwentaryzacji składników majątkowych w określonym czasie oraz upoważnia wymienione osoby do realizacji czynności spisowych w danym polu spisowym?

Firma logistyczna powinna zainstalować w biurach, gdzie produkuje się dużo makulatury

Jakie będą koszty wyładunku dostawy, jeżeli stawka roboczogodziny wózka widłowego wynosi 20 zł, a pracownik jest opłacany kwotą 8 zł za godzinę, i wyładunek potrwa 6 godzin?

Zjawiska zachodzące w ramach całej gospodarki narodowej określamy jako

Podane w tabeli elementy infrastruktury punktowej są charakterystyczne dla

|

|

Firma logistyczna ma dostarczyć ładunek do czterech odbiorców, w kolejności: X, Y, Z, L jednym środkiem transportu. Czas dowozu zamówionego ładunku od dostawcy do odbiorcy X oraz powrót samochodu od odbiorcy L do bazy wynosi po 30 minut. Łączny czas pracy kierowcy wynosi

| Trasa | Odległości | Prędkość pojazdu na trasie | Czas rozładunku |

|---|---|---|---|

| Odbiorca X-Y | 120 km | 60 km/h | 20 min. |

| Odbiorca Y-Z | 60 km | 60 km/h | 20 min. |

| Odbiorca Z-I | 180 km | 60 km/h | 20 min. |