Pytanie 1

Z jakiego materiału nie produkuje się narzędzi do obróbki skrawaniem?

Wynik: 10/40 punktów (25,0%)

Wymagane minimum: 20 punktów (50%)

Z jakiego materiału nie produkuje się narzędzi do obróbki skrawaniem?

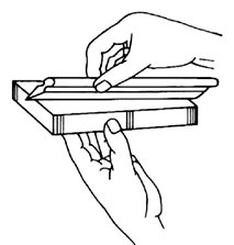

Na rysunku pokazano czynność sprawdzania płaskości powierzchni z zastosowaniem

Jakim narzędziem dokonuje się pomiaru wysokości zęba koła zębatego?

Czym jest proces piaskowania?

Nie można uznać za przyczynę uszkodzeń w trakcie produkcji

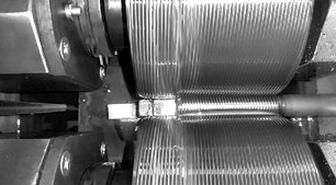

Na ilustracji przedstawiono wykonywanie gwintów w procesie

Pokazane na ilustracji łączenie odbywa się techniką

Rozwiercanie stosuje się w celu

Na podstawie rysunku wskaż wynik pomiaru wykonanego za pomocą mikrometru.

Podczas wykonania klucza oczkowego, pokazanego na ilustracji, zastosowano procesy

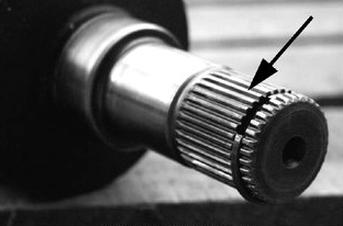

Strzałką na przedstawionej ilustracji wskazano elementy czopa wału, które zostały wykonane w operacji

Brak odpowiedzi na to pytanie.

Aby właściwie ustawić urządzenie na stanowisku pracy, konieczne jest użycie

Brak odpowiedzi na to pytanie.

W jakich obrabiarkach wykorzystuje się stół obrotowo-podziałowy?

Brak odpowiedzi na to pytanie.

Na podstawie fragmentu dokumentacji szlifierki taśmowej odczytaj długość taśmy szlifierskiej.

| Model | MMF 75-200-2 |

|---|---|

| Artykuł | 3922075 |

| Dane techniczne | |

| Szerokość szlifu | 75 mm |

| Szybkość taśmy | 14,5 / 29 m/s |

| Moc silnika | 1,5 / 2,2 kW |

| Podłączenie elektryczne | 400 V / 50 Hz |

| Wymiary taśmy szlifierskiej | 75 x 2000 mm |

| Ø koła kontaktowego | 200 mm |

| Ø króćca odsysającego | 100 mm |

| Wymiary w mm (dł. x szer. x wys.) | 1070 x 340 x 950 |

| Ciężar | 72 kg |

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W procesie wykorzystywane są farby proszkowe

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie narzędzie służy do wykonywania zgrubnych pomiarów gorących detali podczas ręcznego kucia?

Brak odpowiedzi na to pytanie.

Na ilustracji przedstawiono obcinak stosowany w cięciu

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Koła zębate powstają w procesie toczenia oraz

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do elementów diagnozowania maszyn i urządzeń nie należy badanie

Brak odpowiedzi na to pytanie.

Kawitacja to zjawisko, które zachodzi w trakcie pracy

Brak odpowiedzi na to pytanie.

W którym procesie obróbki stosowane jest narzędzie przedstawione na ilustracji?

Brak odpowiedzi na to pytanie.

Otwory w kształcie kwadratu są tworzone w procesie

Brak odpowiedzi na to pytanie.

Środkownik pozwala na określenie

Brak odpowiedzi na to pytanie.

Który element wiertarki kolumnowej oznaczono na ilustracji strzałką?

Brak odpowiedzi na to pytanie.

Aby umożliwić użytkowanie przyrządu pomiarowego, konieczne jest jego

Brak odpowiedzi na to pytanie.

Które narzędzie zastosowano do obróbki otworu pokazanego na rysunku?

Brak odpowiedzi na to pytanie.

Do czego służy średnicówka mikrometryczna?

Brak odpowiedzi na to pytanie.

Rysunek przedstawia element stosowany w połączeniu

Brak odpowiedzi na to pytanie.

Wybierz metodę, która umożliwia połączenie drewna z materiałem sztucznym.

Brak odpowiedzi na to pytanie.

Gumowe łączniki jako elementy elastyczne są wykorzystywane w celu

Brak odpowiedzi na to pytanie.

Który z poniższych materiałów jest najczęściej stosowany do produkcji narzędzi o dużej odporności na ścieranie?

Brak odpowiedzi na to pytanie.

Przy naprawie uszkodzonego gwintu w otworze, najczęściej stosuje się

Brak odpowiedzi na to pytanie.

Jakie elementy maszyn można naprawić, wykorzystując procesy strugania, szlifowania oraz skrobania?

Brak odpowiedzi na to pytanie.

W oparciu o dane w tabeli dobierz rodzaj kleju do wykonania połączeń stalowych elementów korpusu, narażonego na wibracje i pracującego w środowisku wilgotnym.

| Klej | Opis | Zastosowanie | Uwagi |

|---|---|---|---|

| Cyjanoakrylowy | Przeznaczone specjalnie do napraw | Przedmioty z porcelany, ceramiki, metali, plastików, skóry, kauczuku, drewna, kartonu, papieru | Do łączenia niewielkich powierzchni, przy których wymagana jest duża odporność na odrywanie. |

| Dyspersyjny | Przeznaczone do łączenia elementów | Klejenie parkietów, paneli, drewna. Można stosować do luster, do niektórych plastików narażonych na stąpanie, do styropianu | Do łączenia dużych powierzchni. |

| Neoprenowy | Przeznaczone są do naprawiania, łączenia przedmiotów | Praktycznie wszystkie materiały | Do powierzchni z naprężeniami. Sklejenia mogą być poddawane skręcaniu, wibracjom, uderzeniom. |

| Epoksydowy | Przeznaczone do łączenia elementów | Do większości materiałów | Do wypełnienia niewielkich pęknięć, ubytków. Połączenia mogą być poddawane skręceniom, wibracji, uderzeniom, są też odporne na wilgoć. |

Brak odpowiedzi na to pytanie.

Aby przeciąć elementy miedziane, należy zastosować przecinak o odpowiednim kącie ostrza

Brak odpowiedzi na to pytanie.

Realizacja rowka wpustowego w wale odbywa się w trakcie

Brak odpowiedzi na to pytanie.