Pytanie 1

W zakres czynności konserwacyjnych dla zespołu hydraulicznego, realizowanych raz w roku, nie wchodzi

Wynik: 35/40 punktów (87,5%)

Wymagane minimum: 20 punktów (50%)

W zakres czynności konserwacyjnych dla zespołu hydraulicznego, realizowanych raz w roku, nie wchodzi

Jaki blok funkcjonalny powinien być zastosowany w systemie sterującym, który umożliwia śledzenie liczby pojazdów na parkingu?

Jakie zalecenie dotyczące weryfikacji ciągłości obwodu ochronnego urządzeń zaprojektowanych w I klasie ochronności powinno być zawarte w dokumentacji eksploatacyjnej urządzeń elektrycznych?

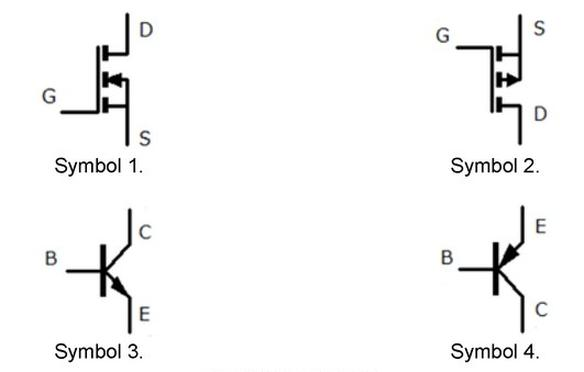

Którego symbolu należy użyć rysując schemat elektroniczny z tranzystorem unipolarnym MOSFET-P?

Jak określa się cechę sterownika PLC, która umożliwia zachowanie aktualnych wartości operandów użytych w programie podczas przełączania z trybu RUN na STOP lub po utracie zasilania?

Jaki program służy do gromadzenia informacji o procesie przemysłowym, ich przedstawiania oraz archiwizacji?

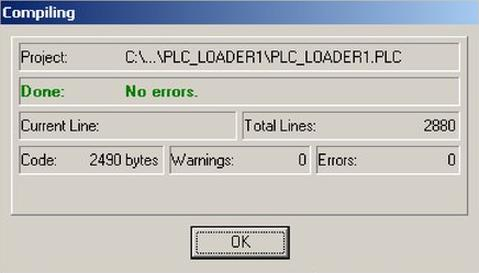

Przedstawione na rysunku okno dialogowe oprogramowania sterownika PLC wyświetlane jest podczas

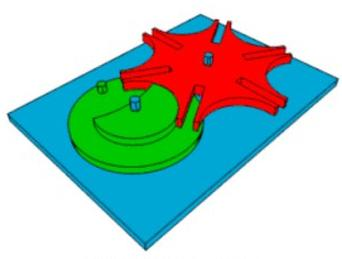

Mechanizm przedstawiony na rysunku zapewnia członowi napędzanemu (element w kolorze czerwonym)

Jakie kluczowe cechy funkcjonalne powinien mieć system sterowania układem nawrotnym dla silnika elektrycznego?

Jaki jest cel użycia oscyloskopu w diagnostyce układów elektronicznych?

Jaką czynność projektową nie jest możliwe zrealizowanie w oprogramowaniu CAM?

Wartość parametru 20 V/1000 obr/min jest charakterystyczna dla

Jak skutecznie programować sterownik PLC w celu sterowania silnikiem elektrycznym?

Jakie elementy powinny być zacienione na rysunku technicznym przekroju komponentu?

Gdzie nie mogą być umieszczone przewody sieci komunikacyjnych?

Zgodnie z zasadami opracowywania programu w języku SFC

Sterownik PLC powinien zarządzać systemem nagrzewnicy, który składa się z wentylatora oraz zestawu grzałek. Jaką czynność należy podjąć, aby uniknąć przegrzania obudowy nagrzewnicy po jej dezaktywowaniu?

Który składnik gwarantuje stabilne unieruchomienie nurnika pionowo umiejscowionego siłownika w sytuacji awarii hydraulicznego przewodu zasilającego?

Jakim skrótem literowym określa się oprogramowanie do tworzenia wizualizacji procesów industrialnych?

Jakiej litery używamy do oznaczania na schematach systemów sterowania wyjść sterownika PLC?

Która z poniższych usterek urządzenia II klasy ochronności stwarza najwyższe ryzyko porażenia prądem?

Wysokoobrotowy silnik pneumatyczny o budowie turbinowej powinien być smarowany olejem mineralnym w sposób

Na tabliczce znamionowej silnika indukcyjnego symbol "S1" wskazuje na

Jakimi literami oznaczane są analogowe wyjścia w sterownikach PLC?

Jakie są cele stosowania systemów do monitorowania parametrów pracy urządzeń mechatronicznych?

Jaką grupę oznaczeń powinno się wykorzystać do przedstawienia przyłącza czterodrogowych rozdzielaczy hydraulicznych na schemacie układu hydraulicznego?

Jaką z poniższych czynności konserwacyjnych można przeprowadzić podczas pracy silnika prądu stałego?

Jaką metodę czyszczenia powinno się zastosować podczas montażu elementów hydraulicznych na końcowym etapie?

W sprężarce pneumatycznej nie ma możliwości regulacji ciśnienia powietrza. Jakie jest najbardziej prawdopodobne źródło awarii?

Jaką z poniższych instrukcji należy zastosować przy programowaniu sterownika PLC w języku LD, aby móc uzależnić proces sterowania od daty i czasu?

Aby szybko zmienić rozmiary projektowanego elementu w programie CAD, należy zastosować metodę modelowania

Jaki jest podstawowy cel stosowania programowalnych sterowników logicznych (PLC) w systemach mechatronicznych?

W systemie pneumatycznym schładzanie powietrza przy użyciu agregatu chłodniczego do ciśnieniowego punktu rosy +2°C ma na celu

Która z technik identyfikacji miejsca nieszczelności w systemach pneumatycznych jest najczęściej używana?

Jakie dane powinny być zdefiniowane w programie sterującym jako dane typu BOOL?

Jakiego rodzaju silnik elektryczny powinno się wykorzystać do zasilania taśmociągu, jeśli dostępne jest tylko napięcie 400 V, 50 Hz?

Jakie pomiary są przeprowadzane w celu oceny jakości połączeń elektrycznych?

Jakim napięciem powinien być zasilany cyfrowy mikroprocesorowy regulator DCRK 12 przeznaczony do kompensacji współczynnika mocy w układach napędów elektrycznych, o danych znamionowych zamieszczonych w tabeli?

| Ilość stopni regulacji | 12 |

| Regulacja współczynnika mocy | 0,8 ind. – 0,8 pojem. |

| Napięcie zasilania i kontroli Ue | 380...415V, 50/60Hz |

| Roboczy zakres działania Ue | - 15% ... +10% Ue |

| Wejście pomiarowe prądu | 5 A |

| Typ pomiaru napięcia i prądu | RMS |

| Ilość wyjść przekaźnikowych | 12 |

| Maksymalny prąd załączenia | 12 A |

Na podstawie wymiarów łożysk podanych w tabeli dobierz łożysko kulkowe do silnika indukcyjnego o średnicy wału 10 mm i średnicy otworu w tarczy łożyskowej 30 mm.

| Symbol łożyska | Wymiary łożysk | ||

|---|---|---|---|

| śr. wewn. D [mm] | śr. zewn. D [mm] | wys. B, T, H [mm] | |

| 6000 | 10 | 26 | 8 |

| 6200 | 10 | 30 | 9 |

| 61901 | 12 | 24 | 6 |

| 6001 | 12 | 28 | 8 |

Który z poniższych kwalifikatorów działań w metodzie SFC odnosi się do uzależnień czasowych?