Pytanie 1

Na podstawie przedmiaru robót ustalono, że do obicia ściany budynku szkieletowego potrzeba 40 m² płyt OSB. Jaki będzie koszt materiału, jeżeli cena 1 m² płyty wynosi 15 zł?

Wynik: 2/40 punktów (5,0%)

Wymagane minimum: 20 punktów (50%)

Na podstawie przedmiaru robót ustalono, że do obicia ściany budynku szkieletowego potrzeba 40 m² płyt OSB. Jaki będzie koszt materiału, jeżeli cena 1 m² płyty wynosi 15 zł?

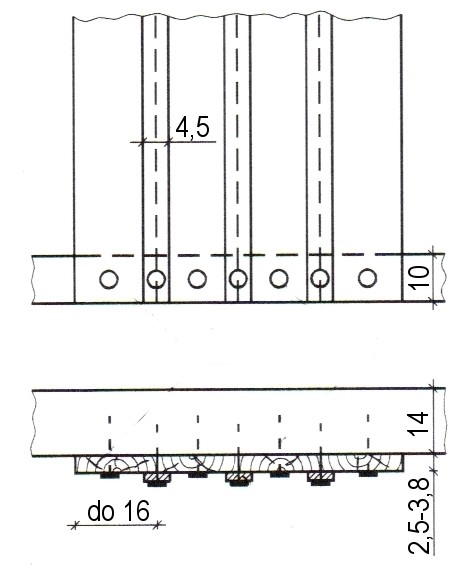

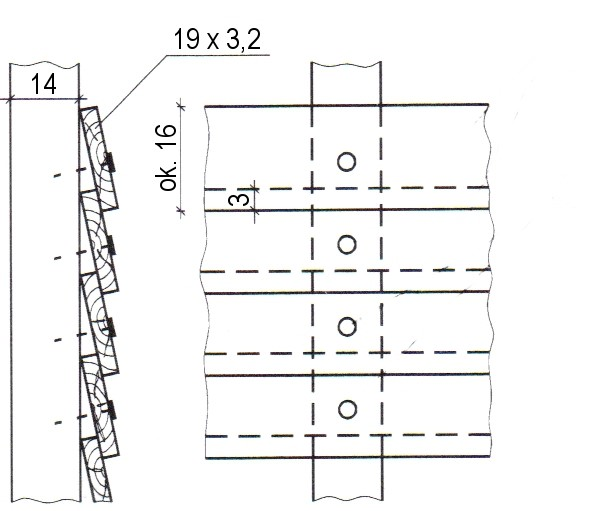

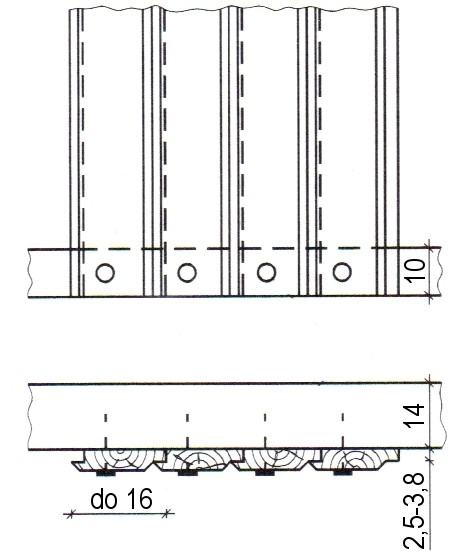

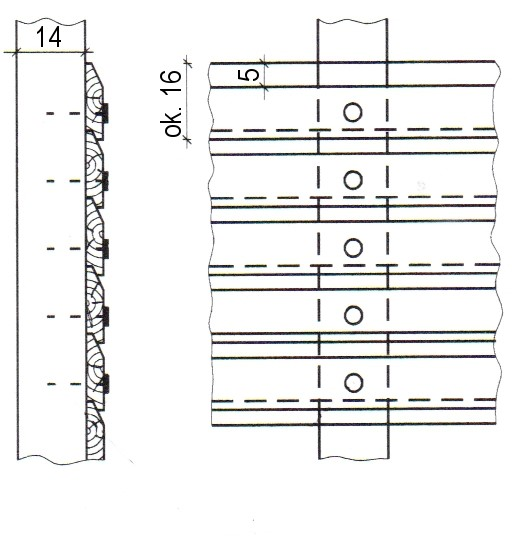

Na rysunku przedstawiono fragment

Do zabezpieczenia elementów drewnianych przed szkodliwym działaniem promieni UV między innymi służą

Brak odpowiedzi na to pytanie.

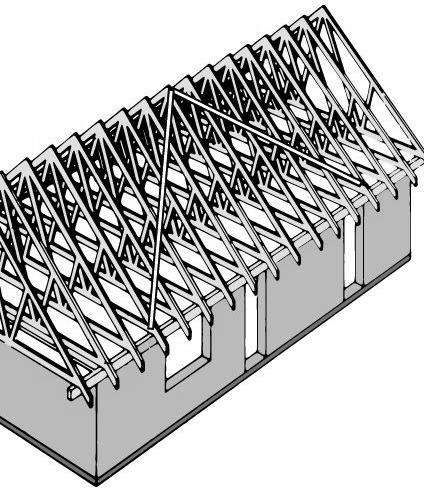

Przewróceniu się wiązarów dachowych przedstawionych na schemacie konstrukcji budynku, wskutek oddziaływania wiatru na ściany szczytowe, zapobiegają

Brak odpowiedzi na to pytanie.

Na zdjęciu przedstawiono płyty

Brak odpowiedzi na to pytanie.

Określ, na podstawie tekstu zamieszczonego w ramce, w jakiej skali należy wytrasować na budowie elementy więźby dachowej.

| OGÓLNE ZASADY MONTAŻU WIĘŹBY DACHOWEJ NA BUDOWIE |

|---|

| Wyznaczenia więźby dachowej dokonuje się na deskowaniu ułożonym na kobyłkach wysokości 60 cm lub na legarach ułożonych wprost na gruncie obok budynku. Wyznaczenie elementów więźby dachowej polega na: wytrasowaniu w naturalnej wielkości elementów lub zespołów konstrukcyjnych na przygotowanym deskowaniu, dokładnym przykładaniu krawędziaków w celu wykonania obrysów i wykreśleniu na nich potrzebnych zaciosów, wrębów, czopów i otworów na śruby. |

Brak odpowiedzi na to pytanie.

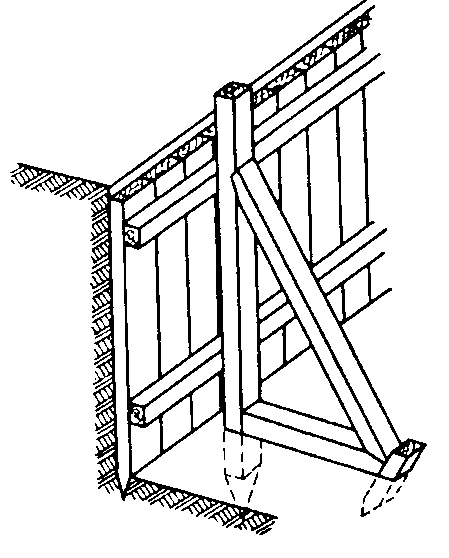

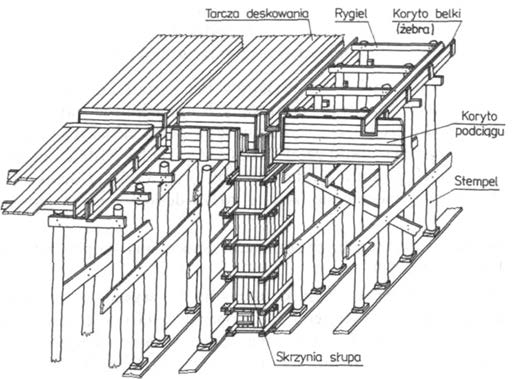

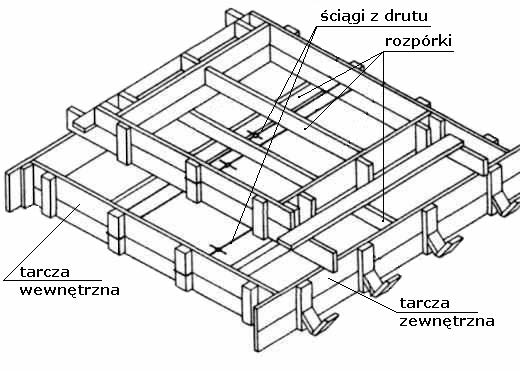

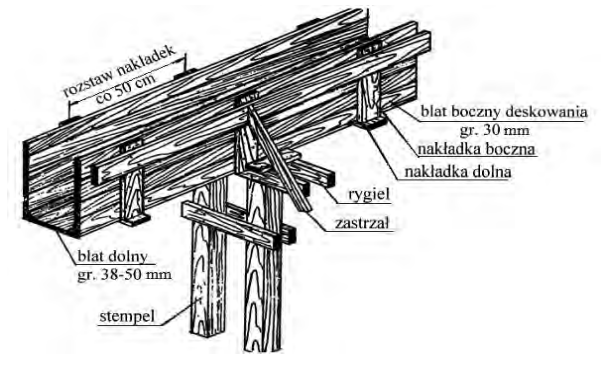

Konstrukcja ciesielska, pokazana na rysunku, to deskowanie

Brak odpowiedzi na to pytanie.

Którego z materiałów należy użyć jako izolacji termicznej ścian zewnętrznych drewnianego domu o konstrukcji szkieletowej?

Brak odpowiedzi na to pytanie.

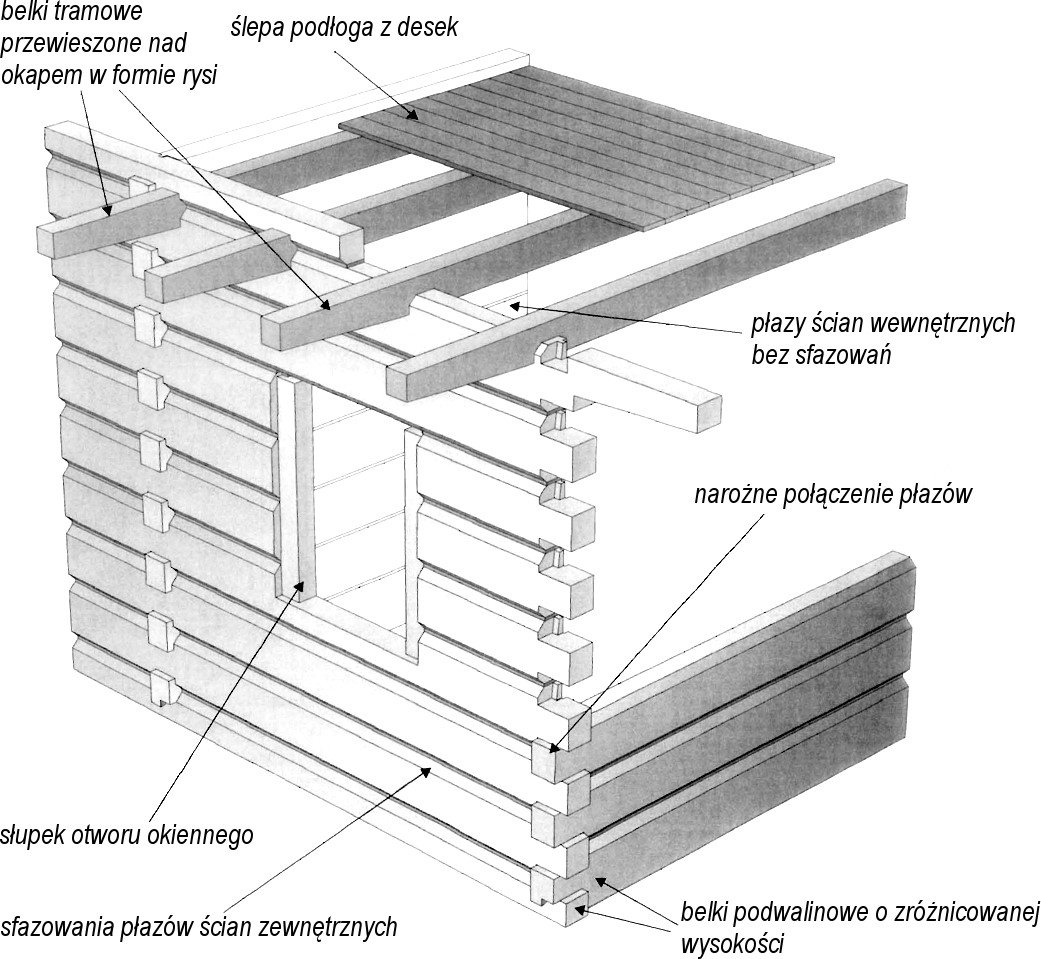

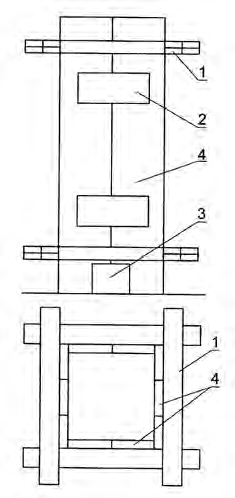

Na rysunku przedstawiono konstrukcję ścian

Brak odpowiedzi na to pytanie.

W które środki ochrony indywidualnej, oprócz odzieży ochronnej, powinien być wyposażony pracownik wykonujący prace impregnacyjne drewna budowlanego?

Brak odpowiedzi na to pytanie.

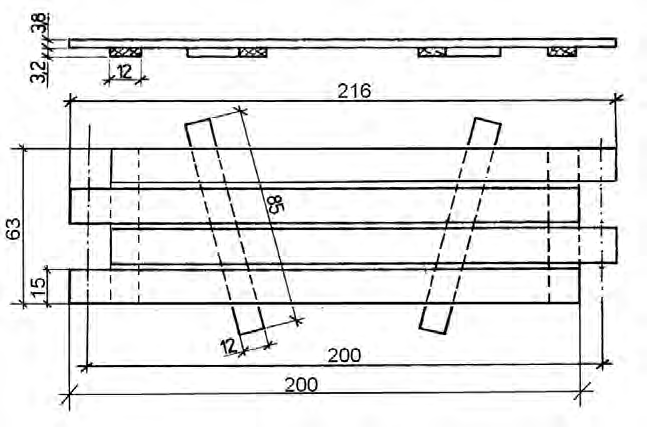

Przedstawioną na rysunku płytę pomostową rusztowania stojakowego należy ułożyć na

Brak odpowiedzi na to pytanie.

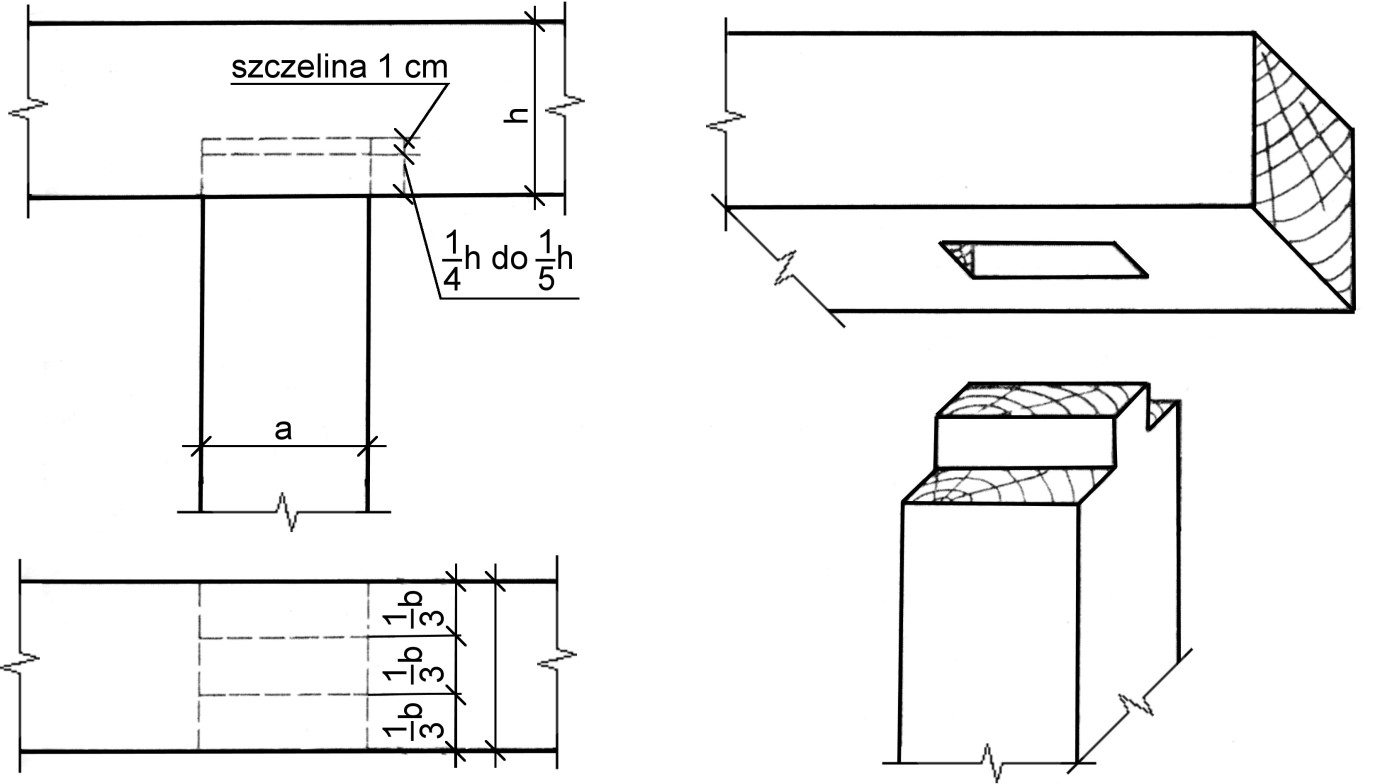

Na podstawie rysunku ław fundamentowych oblicz, jaką objętość ław należy przyjąć do wykonania przedmiaru deskowania.

Brak odpowiedzi na to pytanie.

Cieśla dokonał naprawy konstrukcji dachu w ciągu 20 godzin. Zużył przy tym 2,0 m³ tarcicy w cenie 800,00 zł/m³. Cena jednej roboczogodziny wynosi 50,00 zł. Pozostałe koszty wyniosły 400,00 zł. Ile wynosi całkowity koszt naprawy dachu?

Brak odpowiedzi na to pytanie.

Montaż drewnianego rusztowania stojakowego należy rozpocząć od

Brak odpowiedzi na to pytanie.

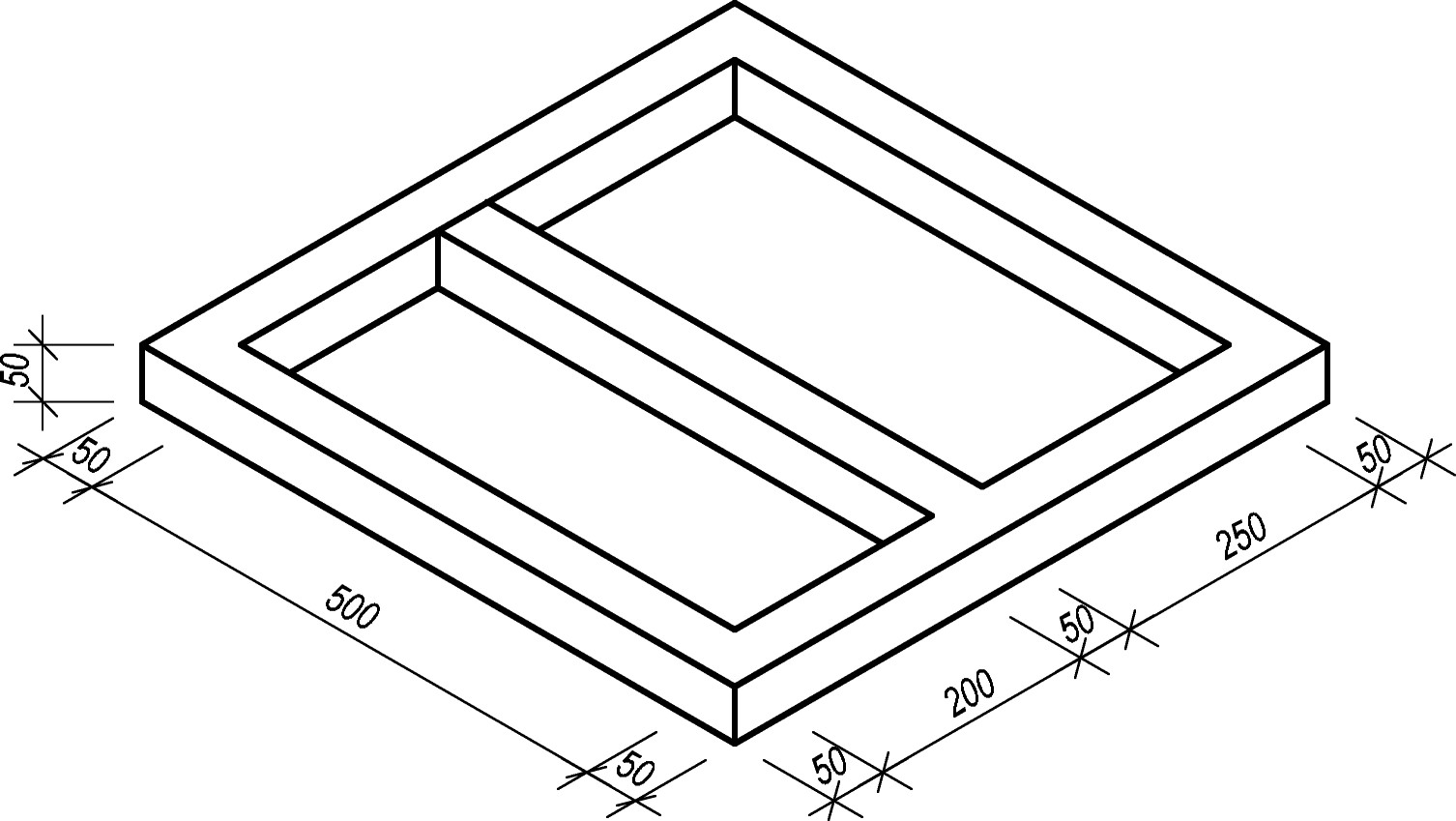

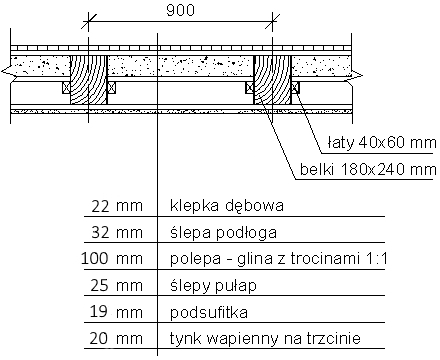

Na podstawie przekroju budynku określ grubość stropu pomiędzy piętrem mieszkalnym a strychem.

Brak odpowiedzi na to pytanie.

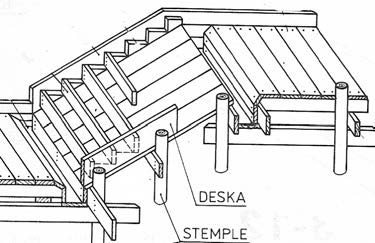

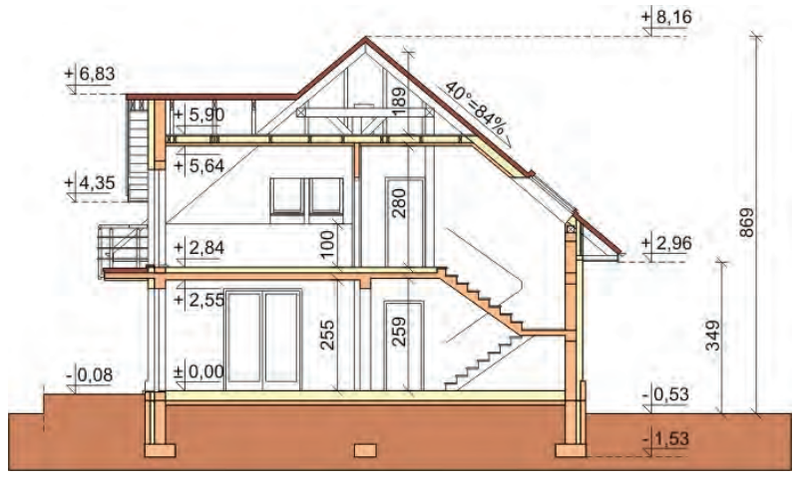

Rozbiórkę deskowania żelbetowego stropu żebrowego, pokazanego na rysunku, należy rozpocząć od wybicia klinów spod stempli i usunięcia

Brak odpowiedzi na to pytanie.

Deski przeznaczone do wymiany ślepej podłogi w stropie przedstawionym na rysunku powinny mieć grubość

Brak odpowiedzi na to pytanie.

Przedstawione na rysunku deskowanie tradycyjne stosowane jest przy wykonywaniu

Brak odpowiedzi na to pytanie.

W budynku jednorodzinnym do wykończenia pozostała zewnętrzna strona jednej ściany o konstrukcji szkieletowej, o wymiarach 10,0 x 3,0 m. Oblicz koszt desek przeznaczonych do wykonania elewacji wiedząc, że ich cena wynosi 50,00 zł/m². Należy uwzględnić 5% naddatku na ubytki.

Brak odpowiedzi na to pytanie.

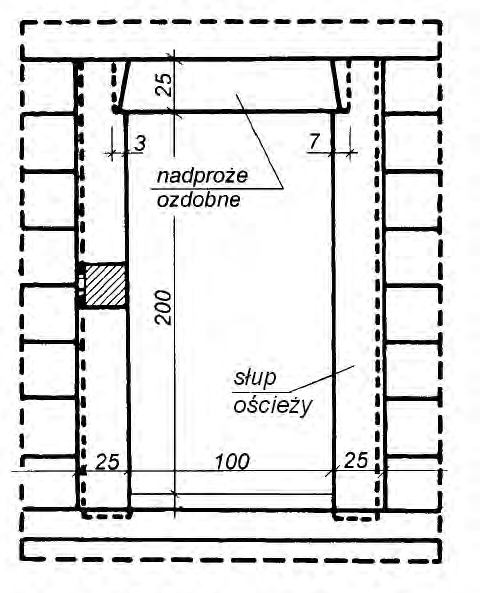

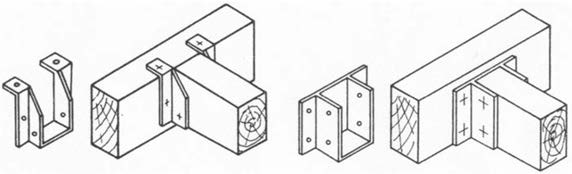

Jak nazywa się złącze słupa z oczepem, przedstawione na rysunku?

Brak odpowiedzi na to pytanie.

Jeżeli drogi komunikacyjne dla taczek biegnące powyżej 1 m nad poziomem terenu nie są zabezpieczone, to ze względu na zagrożenie pracownika upadkiem z wysokości należy zamontować

Brak odpowiedzi na to pytanie.

Podczas kontroli stanu technicznego budynku stwierdzono, że na końcu jednej z belek uszkodzona jest izolacja. Które prace należy wykonać w tej sytuacji?

Brak odpowiedzi na to pytanie.

W jaki sposób należy połączyć słupy ościeży z wieńcami podczas montażu ściany z otworem przestawionym na rysunku?

Brak odpowiedzi na to pytanie.

Do wykonania przedstawionego na rysunku deskowania belki żelbetowej należy użyć:

Brak odpowiedzi na to pytanie.

Oblicz, ile wynosi objętość wiązara krokwiowego, jeżeli długość jednej krokwi jest równa 4 m, przekrój ma wymiary 8 cm × 20 cm, a krokwie połączone są w kalenicy na dotyk.

Brak odpowiedzi na to pytanie.

„Rozbiórkę rozpoczyna się od zdemontowania poręczy i odbojnic, następnie demontuje się pomost i podłużnice.” Zgodnie z podanym opisem należy wykonać demontaż

Brak odpowiedzi na to pytanie.

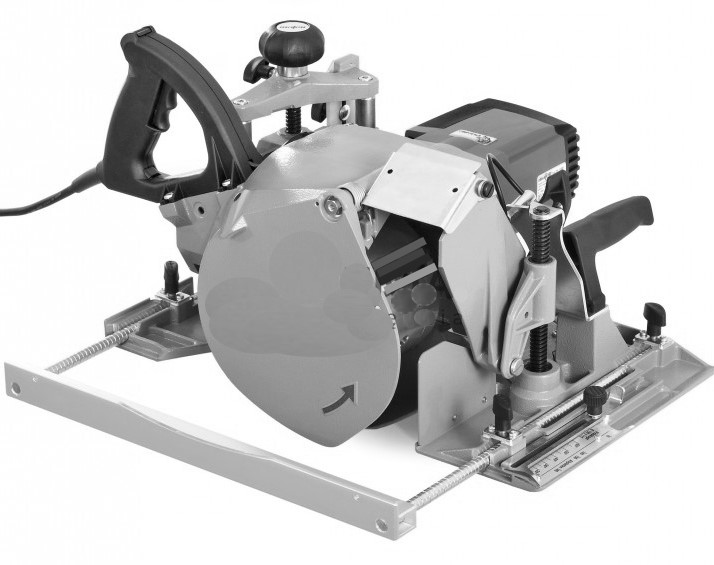

Którego sprzętu należy użyć do wykonania ozdobnego profilu dekoracyjnego przedstawionego na rysunku?

Brak odpowiedzi na to pytanie.

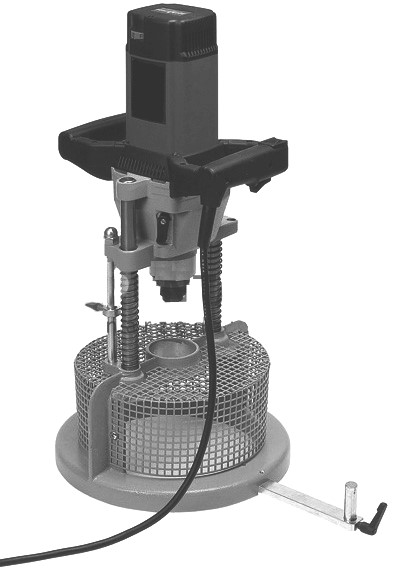

Do wybrania gniazda w złączu ciesielskim należy użyć

Brak odpowiedzi na to pytanie.

Deskowanie stropu płaskiego typu Kleina, o rozpiętości płyty 3,0 m, należy wykonać jako

Brak odpowiedzi na to pytanie.

Na którym rysunku przedstawiono odeskowanie poziome konstrukcji nośnej ściany szkieletowej, wykonane na nakładkę?

Brak odpowiedzi na to pytanie.

Którego z wymienionych przyrządów należy użyć do kontrolnego pomiaru wewnętrznej średnicy otworu na sworzeń?

Brak odpowiedzi na to pytanie.

Oblicz jaką objętość belek stropowych i łączną objętość drewna należy wpisać w przedstawionym wykazie drewna konstrukcyjnego.

| Wykaz drewna konstrukcyjnego | |||||

|---|---|---|---|---|---|

| lp. | nazwa elementu | wymiary przekroju [cm] | długość [m] | ilość [szt.] | objętość [m³] |

| 1 | wymiar | 20,0 × 10,0 | 1,00 | 4 | 0,08 |

| 2 | belka stropowa | 20,0 × 10,0 | 6,00 | 10 | |

| Łącznie | |||||

Brak odpowiedzi na to pytanie.

Do wyznaczenia obrysu wrębu jednostronnego na krokwiach należy użyć ołówka oraz

Brak odpowiedzi na to pytanie.

Jak należy posortować elementy pochodzące z rozbiórki starego domu?

Brak odpowiedzi na to pytanie.

Jaką grubość powinien mieć czop w połączeniu na zwidłowanie dwóch krokwi o przekroju 75×150 mm?

Brak odpowiedzi na to pytanie.

Które ze złączy belek przedstawiono na rysunku?

Brak odpowiedzi na to pytanie.

Do obicia deskami ściany remontowanego budynku o szerokości 4 m i wysokości 2,5 m zastosowano deski o grubości 25 mm. Ile netto desek zostało zużytych do wykonania tego deskowania?

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono deskowanie

Brak odpowiedzi na to pytanie.

Dwuteowe belki z materiałów drewnopochodnych, przedstawione na rysunku, stosowane są jako elementy

Brak odpowiedzi na to pytanie.

Którą z wymienionych cech drewna konstrukcyjnego zalicza się do właściwości mechanicznych?

Brak odpowiedzi na to pytanie.