Pytanie 1

Istotnymi parametrami sitodrukowej formy drukowej, które decydują o jakości druku, są:

Wynik: 9/40 punktów (22,5%)

Wymagane minimum: 20 punktów (50%)

Istotnymi parametrami sitodrukowej formy drukowej, które decydują o jakości druku, są:

W jakim układzie należy umieścić formy sitodrukowe przed rozpoczęciem suszenia naświetlonych sit w suszarce szufladkowej?

Na rysunku zilustrowany został proces kontroli wykonania odbitek drukarskich polegający na pomiarze

Która maszyna drukująca umożliwi nadrukowanie logo na kształtkach przedstawionych na rysunkach?

Ile i które farby należy przygotować, aby wydrukować wielobarwny plakat ze srebrnym metalicznym logo?

Jaki zakres temperatur powinno się utrzymać w zespole drukującym maszyny do bezwodnego offsetu?

Która maszyna drukująca pozwoli wykonać nadruk na kształtkach przedstawionych na rysunku?

W jakiej technice druku stosuje się formę drukową przedstawioną na zdjęciu?

Elastomerowa forma drukowa posiada

Które zespoły arkuszowej maszyny drukującej należy wyregulować, zmieniając gramaturę papieru i kolor farby?

Przygotowując do drukowania tekturę powlekaną, należy ją poddać procesowi

W którym zespole arkuszowej maszyny drukującej należy ustawić wartość grubości podłoża drukowego?

Jaka jest prawidłowa kolejność nakładania farb podczas wielobarwnego zadrukowywania arkusza z dodatkowym kolorem Pantone uszlachetnionym lakierem dyspersyjnym?

Dodawana przez drukarza do farb pasta skracająca redukuje ich

W autotypijnej formie wklęsłodrukowej kałamarzyki mają

Które urządzenie do wytwarzania form drukowych wymaga komputerowego skalibrowania przed pracą?

Które operacje należy wykonać, aby przy użyciu formy kopiowej z presensybilizowanej płyty offsetowej otrzymać formę drukową w technologii CTF?

Który komponent systemu Pantone należy zastosować do rozjaśnienia koloru farby offsetowej?

Który etap wykonania formy drukowej wymaga użycia diapozytywu?

Najwyższą jakość wydruku kolorowych czasopism na papierze powlekanym uzyska się stosując maszyny

Grawerowanie to metoda wykonywania form

W celu określenia optymalnego naświetlenia płyty offsetowej należy dokonać pomiaru z wykorzystaniem

Naświetlarka CtP powinna podlegać

Którą metodą nie jest możliwe wykonanie sitodrukowej formy drukowej?

Jaki zakres liniatury rastra jest optymalny do wykonania formy offsetowej przeznaczonej do druku na papierze powlekanym?

Która gramatura podłoża drukowego jest optymalna do zadrukowania wkładów zeszytowych?

Którą maszynę należy zastosować do produkcji etykiet na metalizowanym podłożu przedstawionym na zdjęciu?

Formę drukową przez którą przetłacza się farbę w celu uzyskania odbitki stosuje się w technice

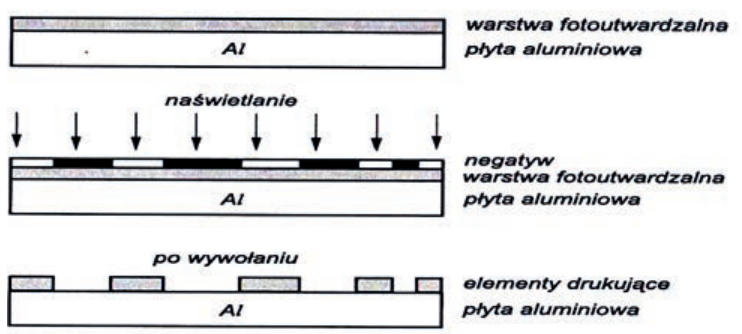

Schemat przedstawia wykonanie formy drukowej

Prawoczytelny obraz występujący na formie drukowej oznacza zastosowanie drukowania

Jakiego typu maszyna drukująca jest najbardziej ekonomiczna dla wydruku 100 szt. wizytówek dwukolorowych?

Oprogramowanie RIP współpracujące z laserowymi naświetlarkami CTP służy do

Wykonując bezpośrednią, fotochemiczną sitodrukową formę drukową, należy sito

Którą gramaturę podłoża wyrażoną w g/m2 należy zastosować do wydrukowania obwoluty książki przeznaczonej do kaszerowania?

Które materiały pomocnicze należy zgromadzić wykonując odbitki sitodrukowe?

Która metoda umożliwia sprawdzenie grubości formy drukowej?

Forma drukowa, której podłożem jest blacha aluminiowa anodowo utleniana, stosowana jest w drukowaniu

W technice fleksograficznej zastosowanie mają formy drukowe

Wykonanie form drukowych w technologii CtPress realizowane jest bezpośrednio przy zastosowaniu

Która metoda jest stosowana do kontroli form offsetowych?