Pytanie 1

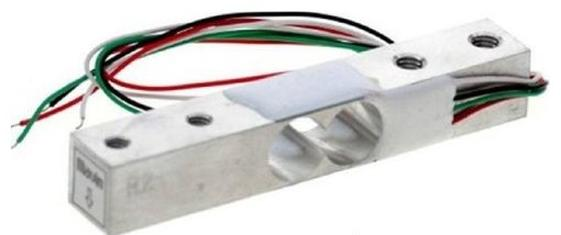

Które parametry urządzenia mechatronicznego można kontrolować za pomocą przedstawionej na ilustracji belki tensometrycznej?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Które parametry urządzenia mechatronicznego można kontrolować za pomocą przedstawionej na ilustracji belki tensometrycznej?

Na podstawie fragmentu instrukcji określ, co należy zrobić przed zamontowaniem reduktora podczas podłączania butli z gazem ochronnym do półautomatu spawalniczego.

| Podłączenie gazu ochronnego |

|---|

| 1. Butlę z odpowiednim gazem ochronnym należy ustawić obok półautomatu i zabezpieczyć ją przed przewróceniem się. |

| 2. Zdjąć zabezpieczający ją kołpak i na moment odkręcić zawór butli w celu usunięcia ewentualnych zanieczyszczeń. |

| 3. Zamontować reduktor tak, aby manometry były w pozycji pionowej. |

| 4. Połączyć półautomat z butlą wężem. |

| 5. Odkręcić zawór reduktora tylko przed przystąpieniem do spawania. Po zakończeniu spawania, zawór butli należy zakręcić. |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podczas wymiany uszkodzonego kondensatora, można użyć zamiennika o

Do którego segmentu pamięci w sterowniku PLC podczas wykonywania programu są generowane odniesienia do sprawdzania stanów fizycznych wejść urządzenia?

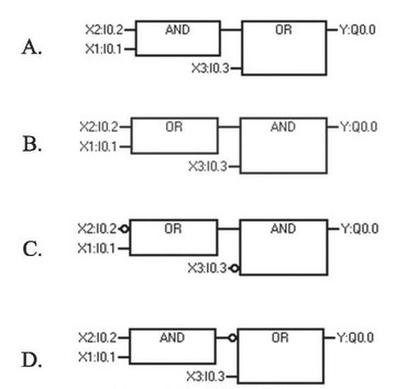

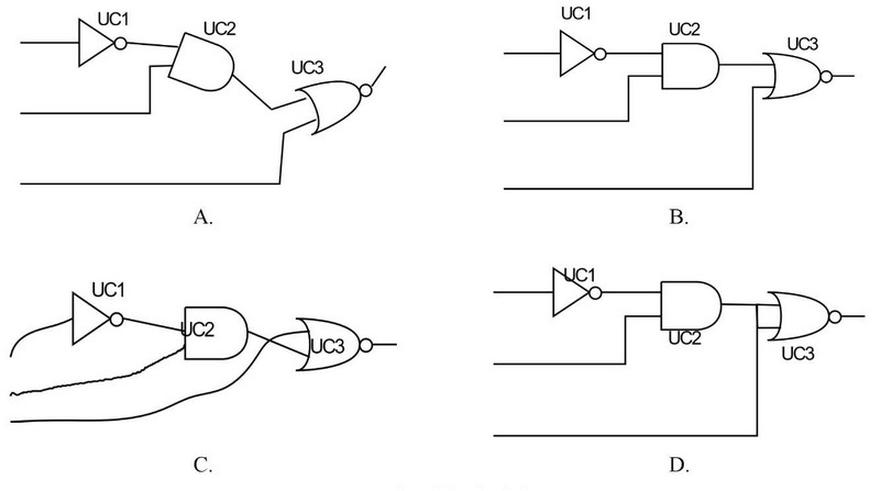

Który z przedstawionych programów, zapisanych w języku FBD, realizuje równanie logiczne Y = X1 · X2 + X3?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

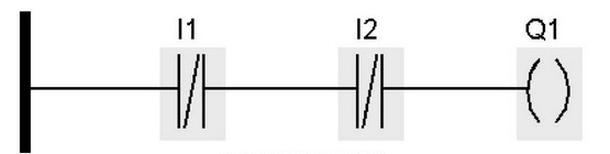

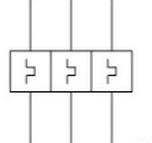

Którą funkcję logiczną realizuje przedstawiony fragment programu sterowniczego w języku LD?

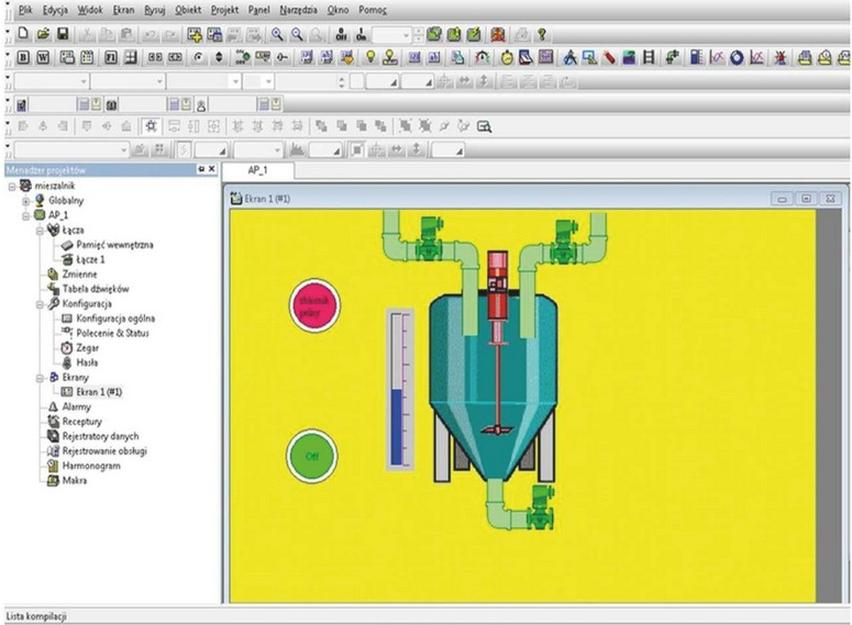

Jakie jest przeznaczenie programu, którego zrzut ekranowy przedstawiono na rysunku?

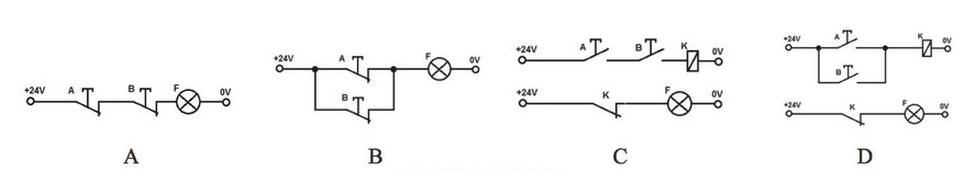

Które z układów sterowania realizują funkcję logiczną NAND?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która z podanych czynności związanych z eksploatacją napędu elektrycznego jest sprzeczna z zasadami obsługi tych urządzeń?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W systemie mechatronicznym konieczne jest zastosowanie regulacji temperatury w dwóch stanach. Który z regulatorów odpowiada tym wymaganiom?

Z jakiego systemu zasilania powinno korzystać urządzenie mechatroniczne, jeśli na schemacie sieci energetycznej zaznaczono symbol 400 V ~ 3/N/PE?

Aby na rysunku oznaczyć promień łuku, należy zastosować literę

Tłoczysko siłownika pneumatycznego porusza się poziomo ruchem prostoliniowym, lecz z wolniejszą prędkością niż zazwyczaj. Co może być najprawdopodobniejszą przyczyną opóźnienia ruchu siłownika?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Co oznacza przedstawiony symbol umieszczony na schemacie elektrycznym układu sterowania silnikiem indukcyjnym?

Jakimi literami oznaczane są analogowe wyjścia w sterownikach PLC?

Wskaż system sieciowy, który korzysta z topologii w kształcie pierścienia?

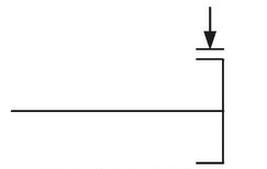

Przedstawiony na rysunku symbol jest graficzną reprezentacją

Przedstawione na ilustracji urządzenie służy do

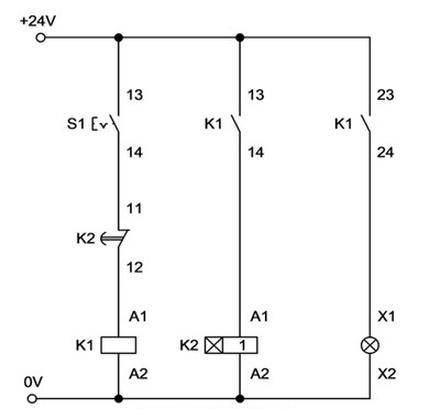

W układzie, którego schemat przestawiony został na rysunku, po wciśnięciu przycisku S1 lampka świeci światłem ciągłym. Wynika z tego, że najprawdopodobniej uszkodzony jest

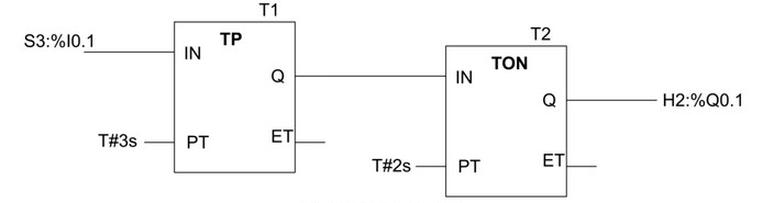

Z wykonywanego przez sterownik PLC programu wynika, że pojawienie się stanu wysokiego na wejściu I0.1 (S3) sterownika spowoduje uaktywnienie wyjścia Q0.1 (H2) z opóźnieniem czasowym równym

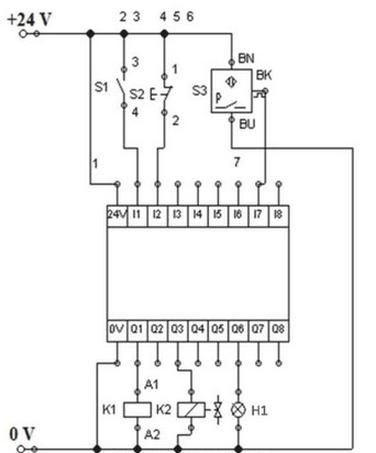

Który element urządzenia mechatronicznego, przedstawionego na schemacie jestniewłaściwie narysowany?

Czujnik rozpoznaje elementy z tworzywa sztucznego

Jakie informacje powinien zawierać raport z realizowanych prac konserwacyjnych frezarki numerycznej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Które z wymienionych komend spowoduje przeniesienie programu z PLC do pamięci komputera?

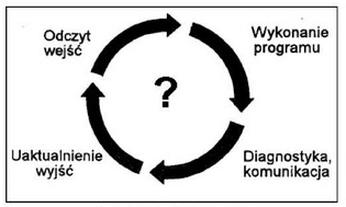

Co zostało przedstawione za pomocą diagramu?

Podczas czynności konserwacyjnych wykryto niewystarczający poziom sprężania powietrza w sprężarce tłokowej. Który z wymienionych komponentów sprężarki z pewnością nie uległ zniszczeniu?

Jakiej z wymienionych funkcji nie może realizować pracownik obsługujący prasę hydrauliczną, która jest sterowana przy pomocy sterownika PLC?

Który ze schematów przedstawiających fragment układu cyfrowego został narysowany zgodnie z obowiązującymi zasadami rysowania schematów elektrycznych i elektronicznych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakiego symbolu należy użyć, pisząc program dla sterownika PLC, gdy chcemy odwołać się do 8-bitowej komórki pamięci wewnętrznej klasy M?