Pytanie 1

Ustawienie trybu JOG w sterowniku CNC oznacza

Wynik: 12/40 punktów (30,0%)

Wymagane minimum: 20 punktów (50%)

Ustawienie trybu JOG w sterowniku CNC oznacza

Jaką maszynę należy wykorzystać do obróbki finalnej czopa wałka po procesie hartowania?

Korzystając z zależności vf = p * n (gdzie p oznacza skok gwintu), oblicz posuw minutowy vf przy toczeniu gwintu, którego parametry zawiera zdjęcie wyświetlacza układu pomiarowego tokarki. Obroty wrzeciona tokarki wynoszą n = 300 obr/min.

Na podstawie rysunku określ wartość przesunięcia punktu zerowego przedmiotu obrabianego.

Położenie punktu zerowego formy obrabianej określa się przy użyciu funkcji

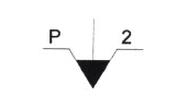

Który z przedstawionych symboli graficznych jest oznaczeniem zabieraka stałego?

Współosiowość otworu względem zewnętrznej powierzchni walcowej w obiekcie typu tarcza (otwór wykonany gotowo, zewnętrzna powierzchnia obrobiona zgrubnie) umożliwia ustalenie i zamocowanie obiektu podczas wykańczania zewnętrznej powierzchni

W sekcji programu kontrolnego kod G91 oznacza

Po włączeniu systemu sterowania obrabiarki CNC wymagane jest ustawienie na punkt

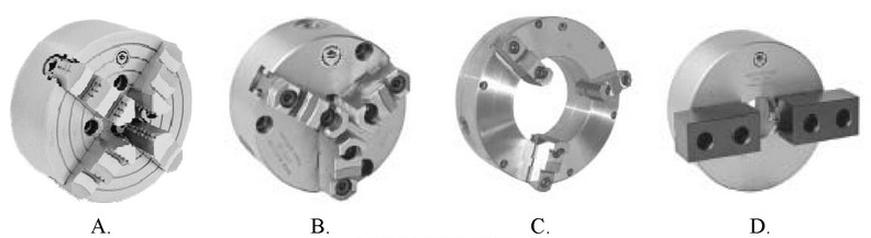

Uchwyt samocentrujący z dużym przelotem do rur, przedstawiono na rysunku oznaczonym literą

Jaką funkcję pomocniczą "M" wykorzystuje się jako sygnał końca programu z powrotem do początku?

Posuw wykorzystywany podczas wiercenia w stali stopowej wynosi fn = 0,05 mm/obr., a prędkość obrotowa n = 650 obr/min. Jaką wartość posuwu νf otrzymamy, wyrażoną w mm/min?

Wykorzystaj wzór: νf = fn×n

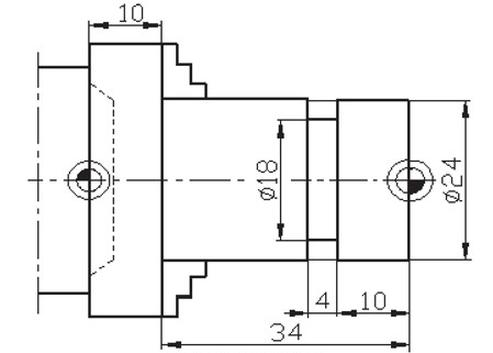

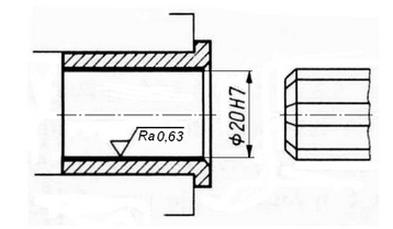

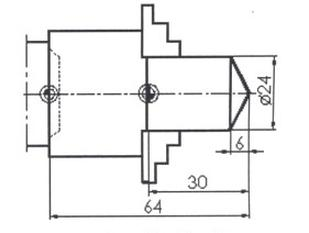

Do wykonania części przedstawionej na rysunku należy (w kolejności technologicznej) wykonać następujące zabiegi:

W symbolu uchwytu szczękowego kółko wokół liczby szczęk oznacza, że

Jakie działanie wywołuje funkcja M05 w programie sterującym?

Imaki narzędziowe wykorzystywane są do mocowania narzędzi skrawających na

Na ilustracji przedstawiono tokarkę

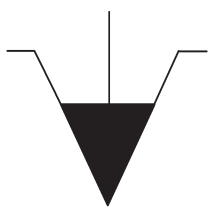

Rysunek przedstawia symbol graficzny ustalenia i zamocowania przedmiotu do obróbki

Sposób uruchomienia tokarki CNC znajduje się w

Przesunięcie suwaka jest jednym z kluczowych parametrów opisujących

Obróbka otworu przedstawiona na rysunku to

W bloku N145 G01 G90 X100 G41 F350 M03 programu dla frezarki CNC, co oznacza kod G90?

Brak odpowiedzi na to pytanie.

Oblicz głębokość skrawania ap, przy zakładanej wydajności skrawania Q= 100 cm3/min, podczas obróbki zgrubnej wałka na tokarce uniwersalnej dla następujących parametrów:

Q – ilość usuniętego materiału 100 cm3/min vc – prędkość skrawania 100 m/min fn – posuw na obrót 0,5 mm/obr | ap = Qvc × fn |

Brak odpowiedzi na to pytanie.

Przedstawiony symbol graficzny jest oznaczeniem zamocowania

Brak odpowiedzi na to pytanie.

Która funkcja w programie obróbczo-narzędziowym dezaktywuje korekcję promienia narzędzia?

Brak odpowiedzi na to pytanie.

Na podstawie rysunku oraz podanych odchyłek określ wymiar średnicy mieszczący się w granica tolerancji.

Brak odpowiedzi na to pytanie.

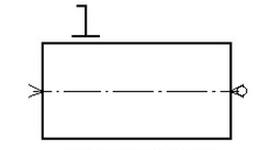

Symbol graficzny przedstawiony na rysunku jest oznaczeniem uchwytu

Brak odpowiedzi na to pytanie.

Urządzeniem stosowanym do oceny chropowatości powierzchni jest

Brak odpowiedzi na to pytanie.

Pryzmę magnetyczną najczęściej wykorzystuje się do ustalania oraz mocowania

Brak odpowiedzi na to pytanie.

Posuw równy f = 0,2 mm/obr, ustawia się na

Brak odpowiedzi na to pytanie.

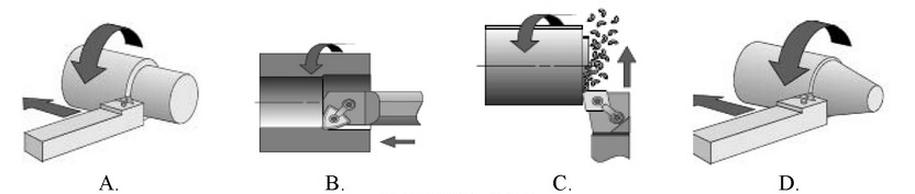

Zabieg toczenia czołowego przedstawia rysunek oznaczony literą

Brak odpowiedzi na to pytanie.

W trakcie frezowania rowków w wiertle, obrabiane wiertło jest osadzone w

Brak odpowiedzi na to pytanie.

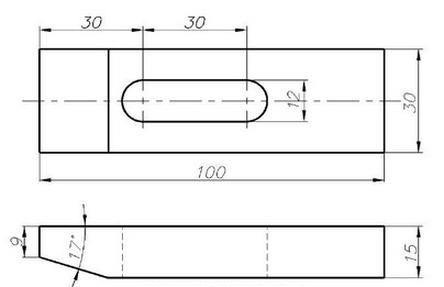

Oprzyrządowaniem przedstawionym na rysunku jest

Brak odpowiedzi na to pytanie.

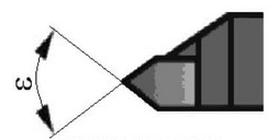

Do toczenia gwintu metrycznegona tokarce konwencjonalnej należy użyć noża kształtowego o kąciewierzchołkowym ε równym

Brak odpowiedzi na to pytanie.

Jakie rozwiązanie stosuje się do mocowania frezów piłkowych?

Brak odpowiedzi na to pytanie.

Szóstą klasę dokładności oraz chropowatość Ra=0,32 μm otworu przelotowego Ø10 można uzyskać poprzez

Brak odpowiedzi na to pytanie.

Jaki rodzaj zużycia płytki skrawającej przedstawiono na rysunku?

Brak odpowiedzi na to pytanie.

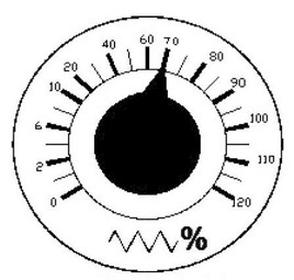

Podczas gwintowania na tokarce CNC w trybie automatycznym za pomocą funkcji G33, operator przestawił pokrętło posuwu na wartość 70%. Spowoduje to zmianę skoku gwintu, np. K = 2 mm o wartość

Brak odpowiedzi na to pytanie.

Jaki jest błąd względny pomiaru wykonanego suwmiarką, gdy błąd bezwzględny wynosi 0,1 mm, a zmierzona wartość to 2 mm?

Brak odpowiedzi na to pytanie.

Wartość przesunięcia punktu zerowego przedmiotu obrabianego zgodnie z przedstawionym rysunkiem wynosi

Brak odpowiedzi na to pytanie.