Pytanie 1

Do zamrażania groszku należy zastosować metodę

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Do zamrażania groszku należy zastosować metodę

Nadzór nad procesem przeprowadzania sterylizacji konserw powinien prowadzić

Analiza sensoryczna, polegająca na porównaniu badanych próbek z wymaganiami norm jakości, to metoda

Jogurt, którego skład zamieszczono w tabeli, nie należy do żywności

| Skład jogurtu |

|---|

| mleko pasteryzowane |

| śmietanka pasteryzowana |

| odtłuszczone mleko w proszku |

| żywe kultury bakterii, w tym Bifidobacterium BB-12, Lactobacillus acidophilus La-5 |

W tabeli przedstawiono wyniki analizy sensorycznej produktu spożywczego w skali pięciopunktowej z uwzględnieniem współczynników ważkości. Ile punktów uzyskał badany produkt?

| Wyróżnik jakościowy | Współczynnik ważkości | Przyznana liczba punktów | Liczba punktów po uwzględnieniu współczynnika ważkości |

|---|---|---|---|

| Wygląd | 0,2 | 2 | 0,4 |

| Konsystencja | 0,2 | 4 | 0,8 |

| Smakowitość | 0,6 | 5 | 3,0 |

Zużyty tłuszcz smażalniczy jest produktem ubocznym powstającym podczas produkcji

W jednej komorze czterokomorowego pieca cyklotermicznego mieści się 120 szt. bułek, a ich wypiek trwa 20 minut. Ile minut będzie trwał wypiek 1 440 szt. bułek przy równoczesnym wykorzystaniu wszystkich komór pieca?

Który zapis oznacza pakowanie w zmodyfikowanej atmosferze?

Dokumentem magazynowym jest

Mąka żytnia typ 2000 wykorzystywana jest do produkcji

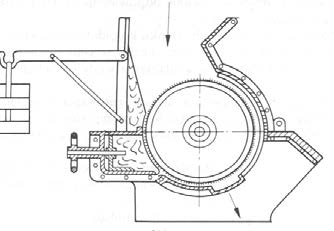

Na zamieszczonym rysunku przedstawiono schemat budowy

Kontrola partii wyprodukowanego kompotu wiśniowego wykazała, że w kilku słoikach z kompotem są muchy. W tej sytuacji należy

Jakie czynności, takie jak mycie, obieranie, blanszowanie oraz smażenie, są stosowane w procesie produkcji?

Przeanalizuj informacje zamieszczone w tabeli i określ, który koncentrat w 100 g zawiera najwięcej wody.

| Rodzaj surowca poddawanego zagęszczaniu | Zawartość suchej masy w koncentracie [%] |

|---|---|

| Mleko spożywcze | 25 |

| Przecier pomidorowy | 30 |

| Surowe soki owocowe | 60-75 |

| Roztwór hydrolizatu skrobi | 83 |

Cena detaliczna 1 kostki masła o masie netto 250 g z uwzględnieniem 20% marży wynosi 6 zł. Oblicz cenę produkcji 1 kg masła.

Brak odpowiedzi na to pytanie.

Kluczowym urządzeniem do wytwarzania koncentratu pomidorowego jest

Rozpuszczalnikiem stosowanym do ekstrakcji oleju z nasion roślin oleistych jest

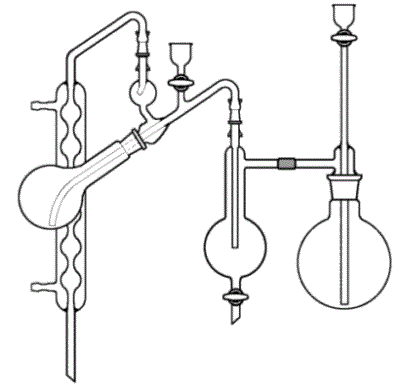

Przedstawiony na rysunku aparat Parnas-Wagnera przeznaczony do mineralizacji i wydzielenia amoniaku z próbki żywności metodą Kjeldahla stosowany jest do oznaczania zawartości

Korzystając z informacji zawartych w ramce ustal, kto w zakładzie przetwórstwa spożywczego powinien posiadać udokumentowane kwalifikacje w zakresie podstawowych zagadnień higieny.

| Fragment Kodeksu Żywnościowego | |

|---|---|

| 1. | Szkolenie w zakresie higieny żywności ma fundamentalne znaczenie. |

| 2. | Wszyscy pracownicy powinni mieć świadomość własnej roli i odpowiedzialności w zakresie ochrony żywności przed zanieczyszczeniem i zepsuciem. |

| 3. | Osoby zaangażowane w produkcję powinny posiadać niezbędną wiedzę i umiejętności umożliwiające higieniczne wykonywanie obowiązków. |

| 4. | Pracownicy używający stężonych chemicznych środków czyszczących i innych potencjalnie niebezpiecznych substancji powinni otrzymać instrukcje o technikach bezpiecznej pracy. |

System kompleksowego zarządzania jakością w zakładzie spożywczym to

Który wynik analizy kwasowości kiszonej kapusty jest błędny, jeśli pH gotowego produktu powinno wynosić 3,5-4,5?

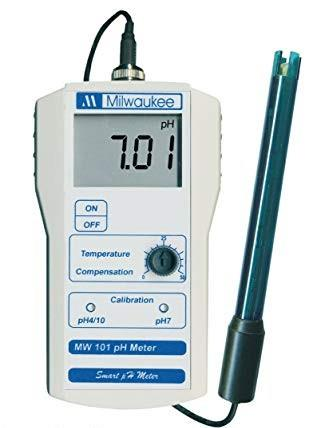

Wskaż, które z przedstawionych urządzeń, jest stosowane do oznaczania kwasowości aktywnej roztworu.

Żywność na kolor żółty barwi

Korzystając z informacji zamieszczonych w tabeli, wskaż próbkę mleka, w której wyniki badań laboratoryjnych potwierdzają spełnienie kryteriów higieny dla mleka surowego.

| Rozporządzeniem 853/2004 UE dla mleka surowego | |

|---|---|

| Cecha | Wymagania |

| Ogólna liczba drobnoustrojów w 1 cm³ | ≤ 100 000 |

| Liczba komórek somatycznych w 1 cm³ | ≤ 400 000 |

Przedstawiony fragment metodyki nazywanej metodą Kjeldahla dotyczy oznaczania

| Metoda polega na mineralizacji próbki, destylacji amoniaku (uwolniony amoniak wiąże się w odbieralniku z kwasem borowym w obecności wskaźnika Tashiro) i miareczkowaniu uwolnionego amoniaku mianowanym roztworem HCl do zmiany barwy przy pH=4,3. Oznaczoną w ten sposób ilość azotu przelicza się za pomocą odpowiedniego mnożnika na zawartość substancji. |

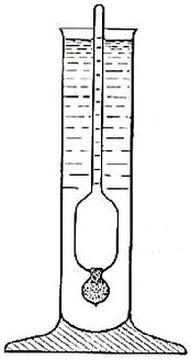

Na ilustracji przedstawiono sprzęt, który służy do pomiaru gęstości metodą

Substancja higroskopijna, znajdująca się w szafce wagi analitycznej, umożliwia utrzymanie stałej wartości

Które cechy jakościowe powinny posiadać drożdże świeże prasowane stosowane do produkcji wyrobów piekarskich i ciastkarskich?

Który produkt uboczny jest wykorzystywany do produkcji emulgatora?

Wskaż brakujący etap oznaczony znakiem ? we fragmencie schematu technologicznego produkcji kiełbasy białej surowej.

| Wykrawanie | ? | Napełnianie | Osadzanie | Chłodzenie |

Limit krytyczny temperatury procesu pasteryzacji mleka wynosi 90°C. Operator linii monitorujący proces odczytał na termometrze 87°C. Które działanie należy w tej sytuacji podjąć?

Norma BN-87 8020-02 dotycząca ryb oraz ich przetworów jest normą

Skrobia ulega pęcznieniu podczas

Fermentację alkoholową, która umożliwia rozrost ciasta przeznaczonego na bułki pszenne, zapoczątkowują drobnoustroje z gatunku

Ile % wyniesie ubytek wypiekowy, jeżeli masa kęsa ciasta wynosi 1,16 kg, a masa gorącego chleba 1,03 kg?

Brak odpowiedzi na to pytanie.

Pozyskanie surowca → patroszenie ryb → odkrawanie ryb → dojrzewanie w basenach → wyjmowanie z kąpieli → usuwanie części przebarwień → porcjowanie → pakowanie do pojemników → dawkowanie zalewy → zamykanie opakowań → etykietowanie → magazynowanie.

Zamieszczony schemat technologiczny przedstawia proces produkcji

Ile słoików jest potrzebnych do zapakowania 600 kg ogórków kiszonych, jeśli masa jednego słoika z wsadem wynosi 500 g?

Korzystając z wyników badań ujętych w tabeli, określ która partia piwa spełnia wymagania jakości.

| Wyróżniki jakości | Wymagania | Wyniki badań piwa | |||

|---|---|---|---|---|---|

| Partia I | Partia II | Partia III | Partia IV | ||

| Zawartość ekstraktu % | 12,0±0,5 | 11,0 | 13,0 | 12,5 | 11,5 |

| Zawartość alkoholu % | 4,0±0,5 | 4,5 | 3,5 | 4,0 | 3,0 |

| Zawartość dwutlenku węgla % | 0,35±0,05 | 0,40 | 0,35 | 0,30 | 0,45 |

Wdrażając system zapewniania bezpieczeństwa zdrowotnego żywności HACCP należy bezpośrednio po ustaleniu CCP ustanowić

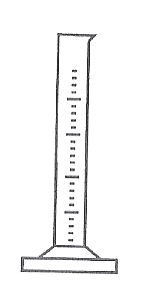

Które z przedstawionych naczyń laboratoryjnych jest odpowiednie do odmierzania ściśle określonej objętości cieczy oraz przygotowania roztworów mianowanych?