Pytanie 1

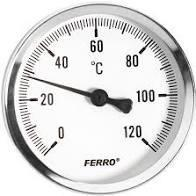

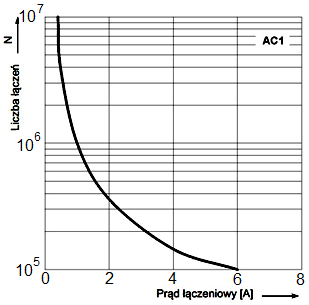

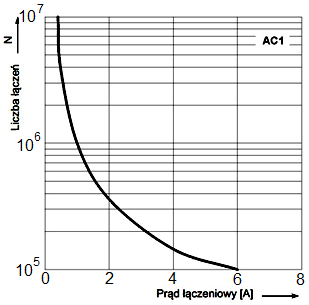

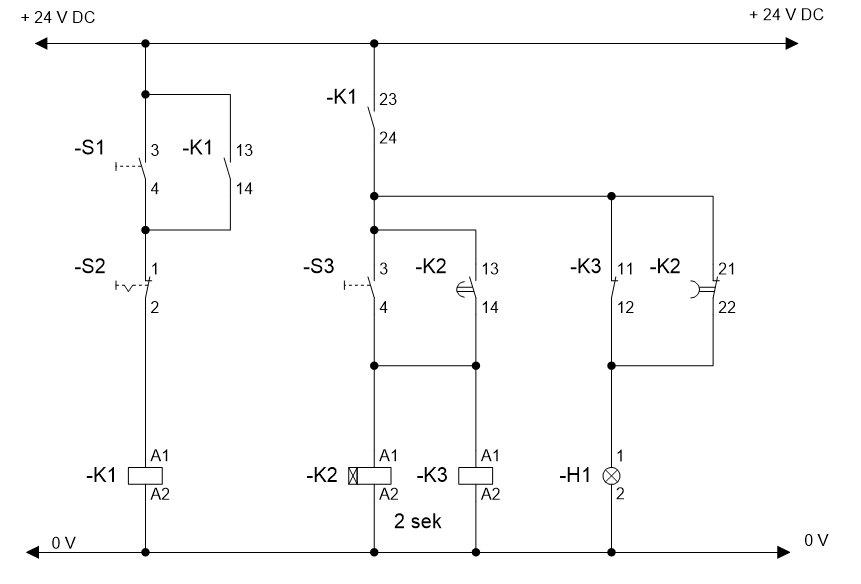

W dokumentacji techniczno-ruchowej producent umieścił charakterystykę trwałości łączeniowej w funkcji prądu obciążenia styków przekaźnika. Ile wynosi liczba łączeń przekaźnika dla prądu łączeniowego równego 3 A?

Wynik: 18/40 punktów (45,0%)

Wymagane minimum: 20 punktów (50%)

W dokumentacji techniczno-ruchowej producent umieścił charakterystykę trwałości łączeniowej w funkcji prądu obciążenia styków przekaźnika. Ile wynosi liczba łączeń przekaźnika dla prądu łączeniowego równego 3 A?

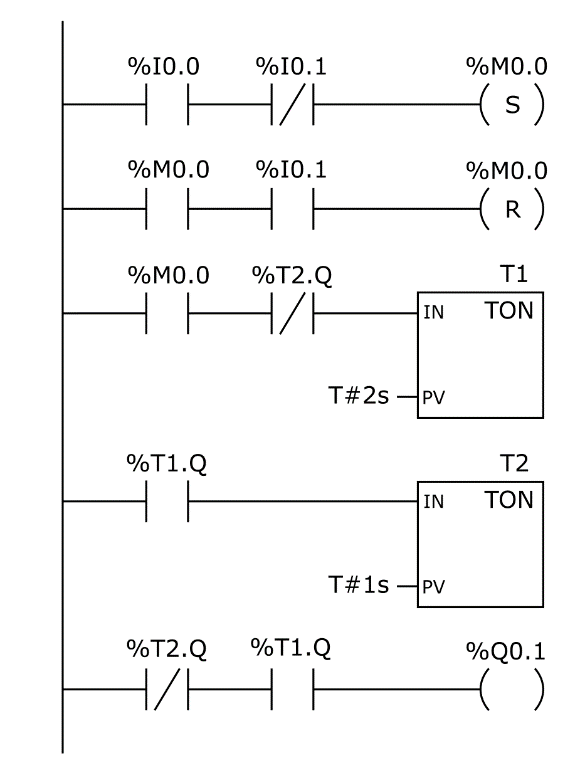

Która z wymienionych korekt wprowadzonych do programu przedstawionego na rysunku zagwarantuje dłuższy czas trwania stanu wysokiego na wyjściu Q0.1?

Który rysunek przedstawia wyłącznik silnikowy zapewniający prawidłowe zabezpieczenie silnika posiadającego znamionowe dane prądowo-napięciowe podane w ramce.

Przetwornik pomiarowy C/A 10-bitowy o sygnale wyjściowym z zakresu 0÷20 mA posiada dla pełnej skali tego sygnału rozdzielczość bezwzględną równą

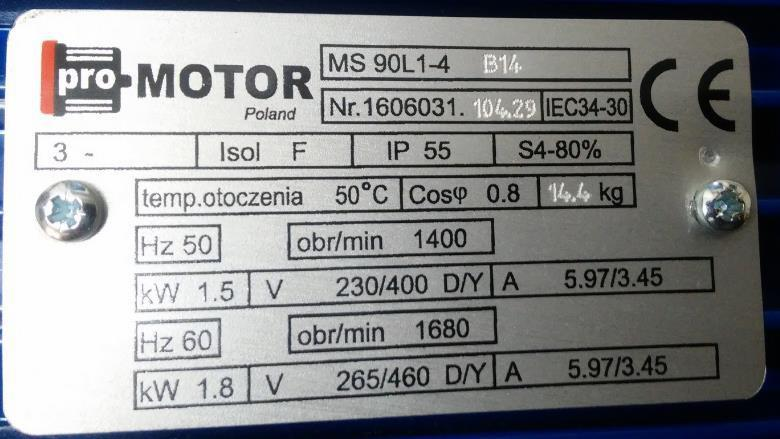

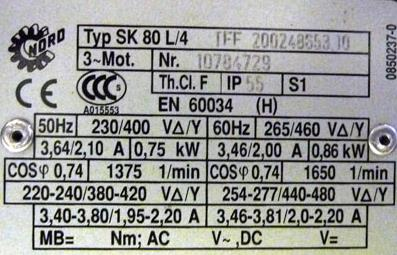

Wskaż, na podstawie przedstawionej tabliczki silnika indukcyjnego klatkowego, znamionowe wartości napięcia i prądu, jeśli uzwojenia silnika skojarzone są w trójkąt a częstotliwość napięcia zasilania wynosi 50 Hz.

Na podstawie przedstawionych w tabeli wyników pomiarów parametrów wyłączników różnicowoprądowych wskaż, które z wyłączników nie mogą być dalej eksploatowane w instalacji automatyki.

| Lp. | Typ wyłącznika różnicowoprądowego | Działanie TEST | IΔₙ mA | Iw mA | tw ms | tz ms |

|---|---|---|---|---|---|---|

| 1. | P 304 80-300-S | Nie | 300 | 315 | 252 | 500 |

| 2. | P 304 25-100-AC | Tak | 100 | 68 | 75 | 200 |

| 3. | P 304 25-30-AC | Tak | 30 | 47 | 126 | 200 |

| 4. | P 312 B-20-30-AC | Tak | 30 | 28 | 47 | 200 |

| 5. | P 312 B-20-30-AC | Tak | 30 | 22 | 25 | 200 |

| 6. | P 312 B-20-30-AC | Tak | 30 | 20 | 180 | 200 |

| IΔₙ – prąd różnicowy znamionowy, mA Iw – zmierzony prąd różnicowy zadziałania, mA tw – zmierzony czas zadziałania, ms tz – największy dopuszczalny czas zadziałania, ms | ||||||

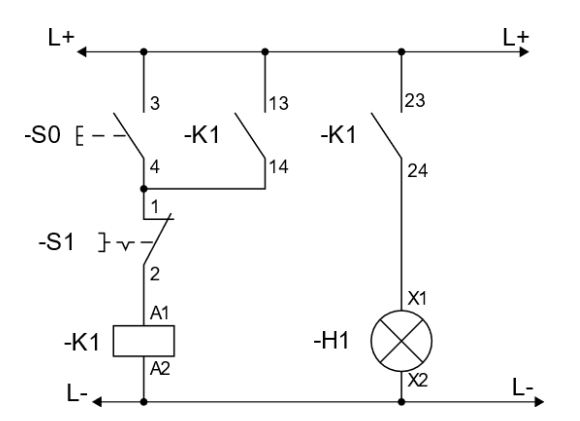

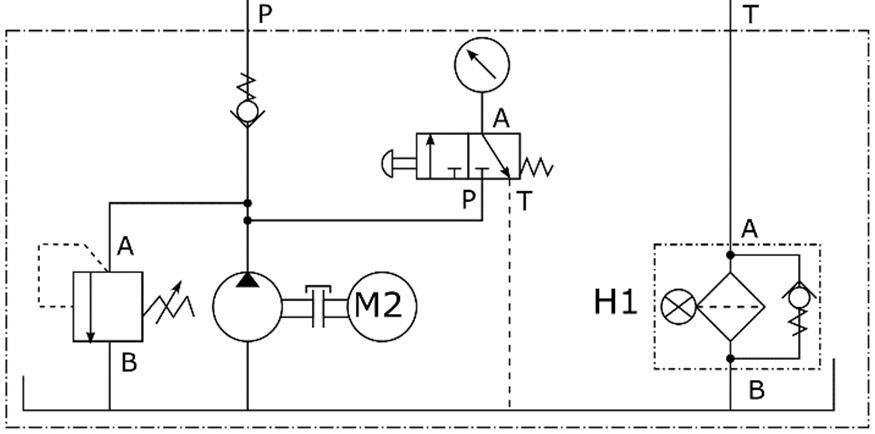

W układzie przedstawionym na rysunku wciśnięcie przycisku S0 powoduje zapalenie się lampki sygnalizacyjnej H1, natomiast z chwilą puszczenia przycisku S0 lampka H1 gaśnie. Jedną z przyczyn wadliwego działania układu może być nieciągłość połączenia

W której pozycji należy ustawić pokrętło wyboru funkcji przekaźnika czasowego, aby realizował funkcję opóźnionego załączenia bez pracy cyklicznej?

Parametry przedstawione w tabeli dotyczą

| Stopień ochrony | IP65, IP67 | Parametr do wyboru |

| Średnica wałka | Ø6, Ø 10 mm | Parametr do wyboru |

| Typ wyjścia/zasilanie | TTL– RS422/5…30 VDC, HTL– Push-pull / 5…30 VDC, NPN – Open collector / 5…30 VDC | Parametr do wyboru |

| Typ połączenia | Konektor M12 8-pin (osiowo lub promieniowo) Kabel 1 m (osiowo lub promieniowo) | Parametr do wyboru |

| Liczba impulsów | 1, 2, 4, 5, 10, 12, 20, 25, 28, 30, 32, 36, 50, 60, 64, 80, 100, 120, 125, 150, 180, 200, 240, 250, 300, 360, 400, 500, 600, 720, 800, 900, 1000, 1200, 1500, 1800, 2000, 2500, 3000, 4000, 5000 imp./obr. | Parametr do wyboru |

| Temperatura pracy | – 40…+ 85 °C | – |

| Częstotliwość impulsów | Max. 300 kHz | – |

| Kanały wyjściowe | A, B, Z/A/B/Z | – |

W instalacji pneumatycznej przy znamionowych warunkach zasilania, nastąpił spadek prędkości obrotowej przy obciążeniu znamionowym silnika pneumatycznego co świadczy o obniżeniu sprawności silnika. Co należy zrobić w pierwszej kolejności, aby usunąć usterkę?

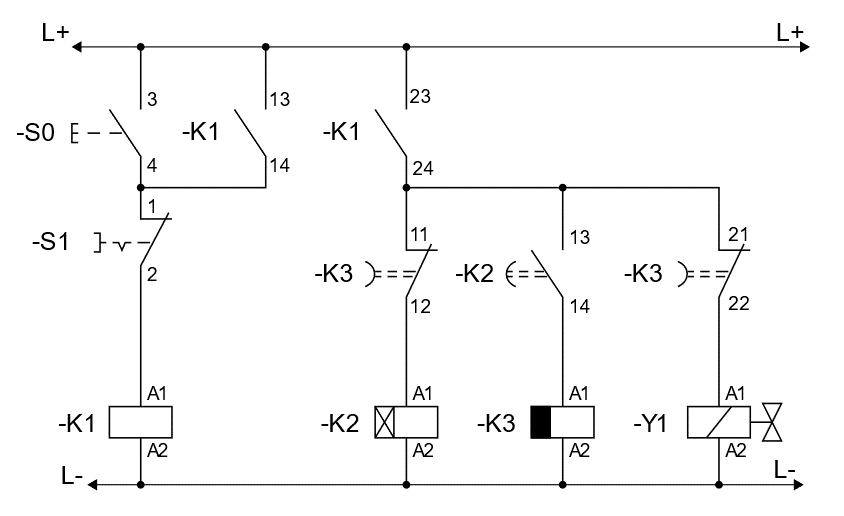

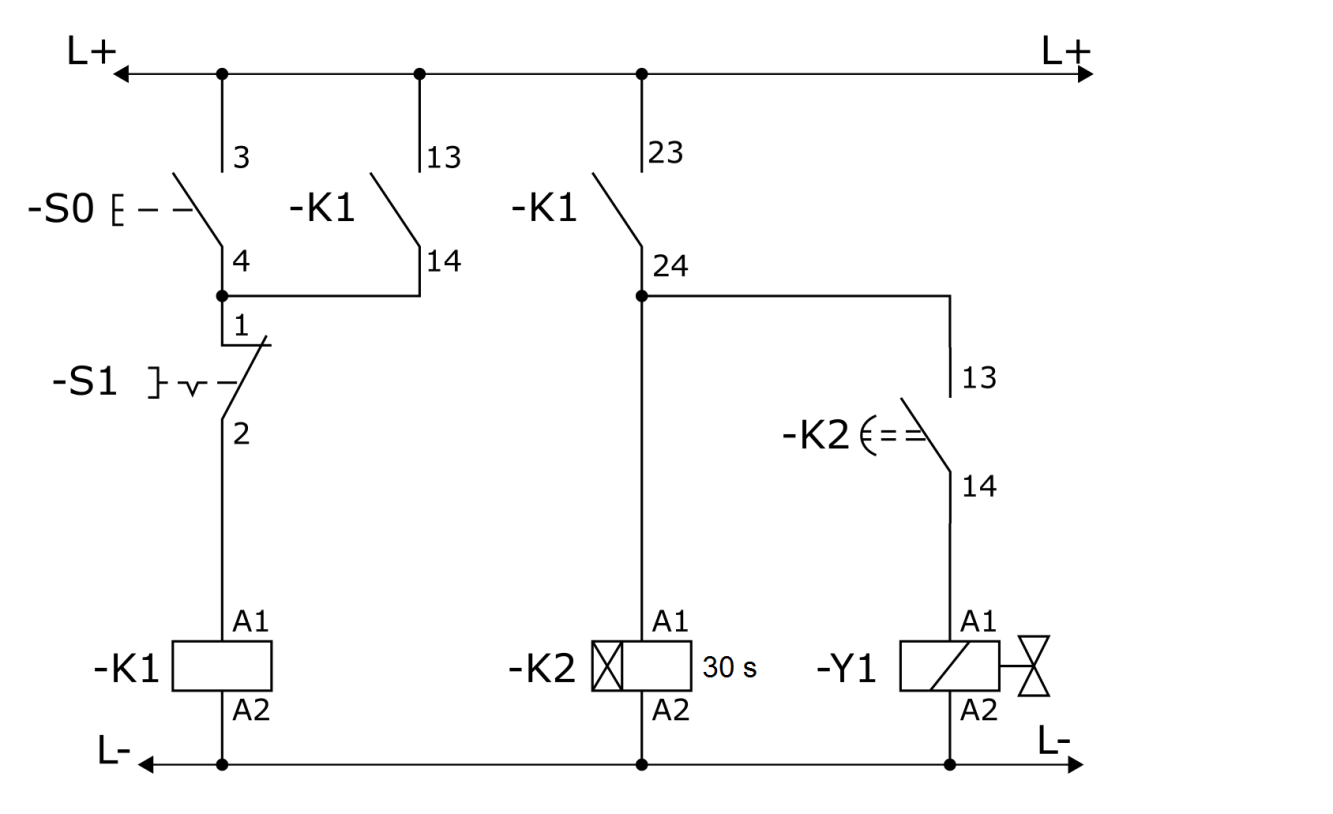

Układ sterowania po naciśnięciu przycisku S0 powinien cyklicznie włączać/wyłączać cewkę elektrozaworu Y1 w odstępach 30 sekundowych. Jedną z możliwych przyczyn niewyłączenia cewki Y1 po 30 sekundach od naciśnięcia przycisku S0 jest uszkodzenie

Dla trzech czujników Pt100, Pt1000 i Ni100 wykonano sprawdzające pomiary rezystancji w różnych temperaturach. Stan techniczny których czujników wyklucza możliwość użycia w układzie regulacji temperatury?

| Temperatura [°C] | Rezystancja sprawdzanego rodzaju czujnika temperatury | ||

|---|---|---|---|

| Pt100 [Ω] | Pt1000 [Ω] | Ni100 [Ω] | |

| -20 | 92,13 | 870,14 | 100,00 |

| 0 | 100,00 | 981,00 | 114,21 |

| 60 | 123,24 | 1000,00 | 123,50 |

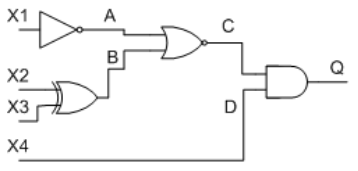

W układzie, którego schemat pokazano na rysunku, zmierzono poziom napięć na wejściach i wyjściach bramek logicznych. Wyniki pomiarów zapisano w tabeli. Która bramka logiczna jest uszkodzona?

| Pomiar punktu | Stan logiczny |

|---|---|

| X1 | wysoki |

| X2 | wysoki |

| X3 | wysoki |

| X4 | niski |

| A | niski |

| B | niski |

| C | wysoki |

| D | niski |

| Q | wysoki |

Do sterowania prędkością obrotową silnika prądu stałego zastosowano metodę modulacji szerokości impulsu. Pomiar wszystkich parametrów tego impulsu należy wykonać

Podczas wykonywania programu, na panelu CPU sterownika PLC zapaliła się dioda sygnalizująca błąd systemowy (System Fault). Na tej podstawie można z całą pewnością stwierdzić, że przyczyną jej zapalenia nie jest

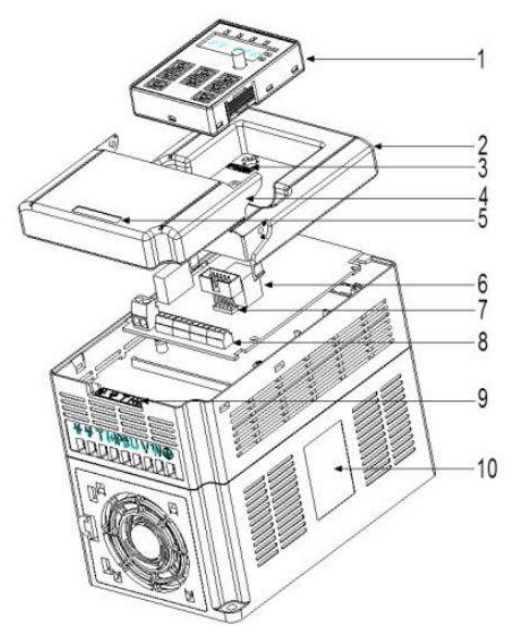

Do którego z przedstawionych na rysunku elementów przemiennika częstotliwości należy podłączyć zewnętrzne przyciski sterownicze umożliwiające oddziaływanie na pracę silnika zasilanego z przemiennika?

| L.p. | Nazwa | Opis |

|---|---|---|

| 1 | Panel sterowania | Szczegółowe informacje w rozdziale „Programowanie z użyciem panelu sterowania". |

| 2 | Osłona | Chroni wewnętrzne elementy przemiennika. |

| 3 | Wskaźnik zasilania | Wskaźnik zasilania. |

| 4 | Przysłona | Chroni wewnętrzne elementy przemiennika. |

| 5 | Tabliczka znamionowa | Szczegółowe informacje w rozdziale 2.4. |

| 6 | Złącze panelu sterowania | Złącza do podłączania panelu sterowania. Złącze „6" służy podłączenia panelu oddalonego.. |

| 7 | ||

| 8 | Terminal obwodów mocy | Szczegółowe informacje w rozdziale „Instalacja elektryczna". |

| 9 | Terminal obwodów sterowania | Szczegółowe informacje w rozdziale „Instalacja elektryczna". |

| 10 | Oznaczenie produktu | Szczegółowe informacje w rozdziale „Parametry techniczne". |

Na podstawie danych znamionowych prądnicy tachometrycznej określ, jaką wartość napięcia będzie wskazywał woltomierz na wyjściu prądnicy, jeżeli jej wirnik obraca się z prędkością 2400 obr/min.

| Dane znamionowe prądnicy tachometrycznej PZTK 51-18 | |

|---|---|

| kU = 12,5 V/1000 obr/min | |

| Rₒbw ₘᵢₙ = 5 kΩ | |

| nₘₐₓ = 8000 obr/min | |

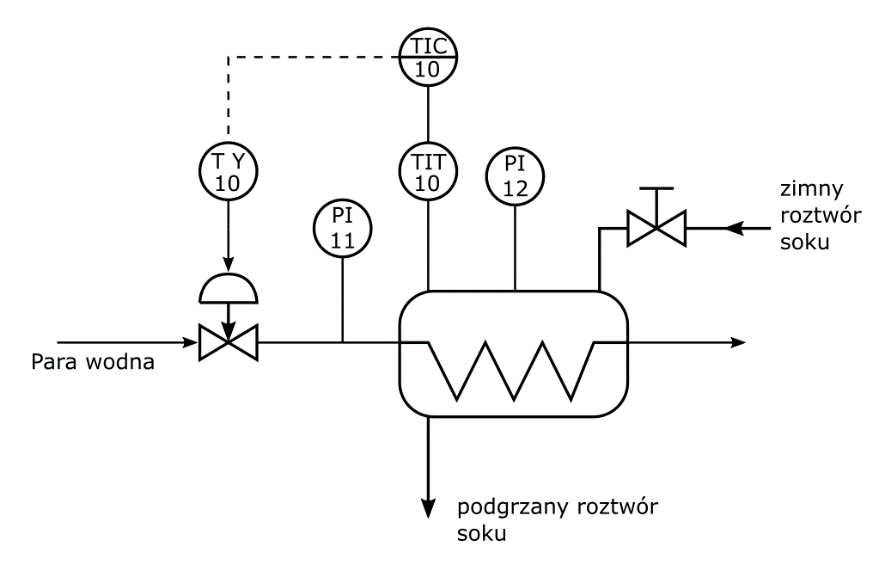

Jeżeli przyrząd pomiarowy PI12 wskazuje prawidłową wartość ciśnienia, a przyrząd pomiarowy PI11 mierzący ciśnienie w układzie regulacji temperatury wskazuje wartość równą 0 MPa (jak na przedstawionym rysunku), może to oznaczać

W oparciu o informację zapisaną w przedstawionym fragmencie dokumentacji sterownika PLC jednym z działań, których nie należy podejmować w ramach konserwacji sterownika jest

| Rozdział 8. Konserwacja jednostki PLC. (fragment) |

| „Jednostka PLC nie posiada żadnych części, które mogłyby być serwisowane przez użytkownika. Wszystkie czynności naprawcze mogą być przeprowadzone tylko przez profesjonalny personel. W przypadku wystąpienia usterki, należy najpierw spróbować ustalić przyczynę posługując się kodami błędów, które zostały opisane w dokumentacji oraz przeprowadzić konserwację sterownika PLC. Jeżeli sterownik PLC nadal nie będzie działał, należy przekazać go do lokalnego serwisu producenta." |

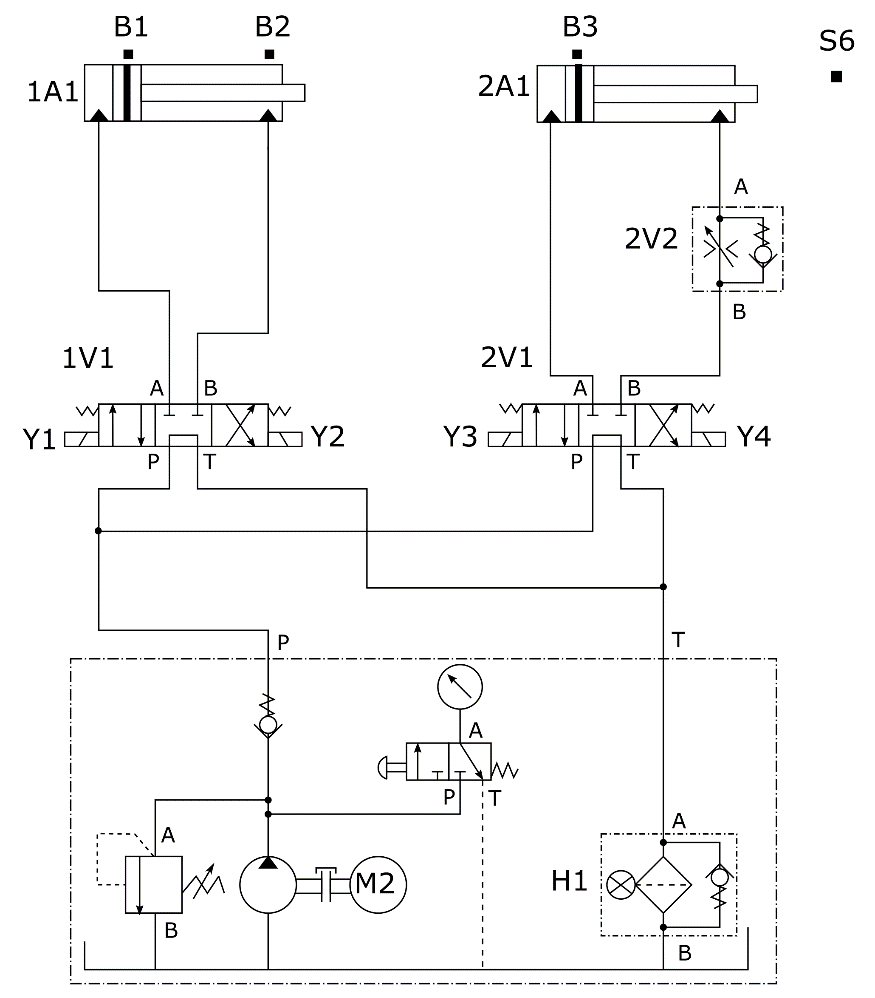

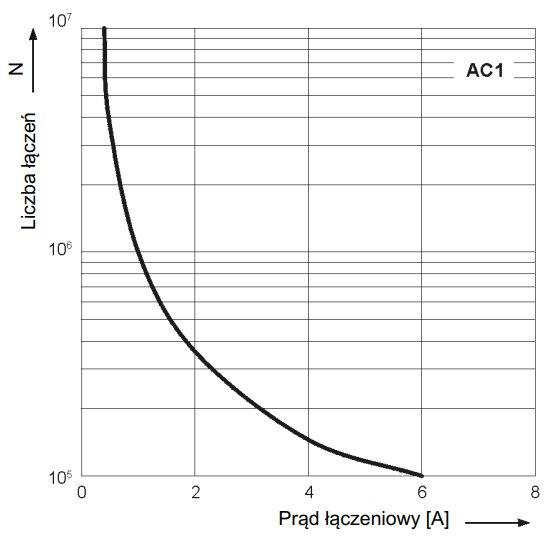

W układzie elektrohydraulicznego sterowania przedstawionym na rysunku zapaliła się lampka kontrolna H1. Na tej podstawie można wnioskować, że

W celu ustalenia nastaw regulatora PID metodą Zieglera-Nicholsa, wykonano serię doświadczeń na podstawie których wyznaczono wartości wzmocnienia krytycznego Kₖᵣ = 3,5 oraz okresu oscylacji Tₒₛc = 12,5 ms. Na podstawie tabeli określ, które człony pracującego w układzie regulatora należy skorygować, jeżeli jego obecne nastawy parametrów wynoszą: KP=2,1, TI=0,2 ms, TD=1,5 ms?

| Rodzaj regulatora | Człon proporcjonalny | Człon całkujący | Człon różniczkujący |

|---|---|---|---|

| parametr KP | parametr TI | parametr TD | |

| PID | 0,60•Kₖᵣ | 0,50•Tₒₛc | 0,12•Tₒₛc |

Klucz dynamometryczny należy do grupy narzędzi, które podczas naprawy można wykorzystać m.in. do

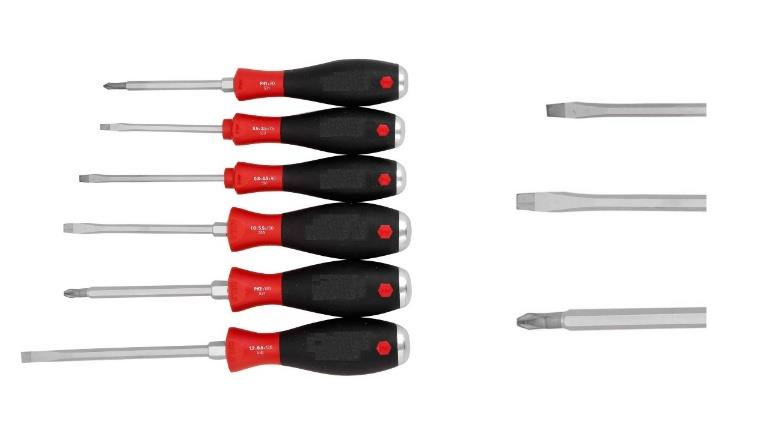

Których narzędzi należy użyć podczas usuwania usterek występujących w połączeniach elektrycznych w systemie sterowania przekaźnikowo-stycznikowego?

Który z wymienionych czujników pomiarowych zaliczany jest do generacyjnych czujników pomiaru temperatury?

Który rysunek przedstawia układ pomiarowy sygnału wyjściowego termopary?

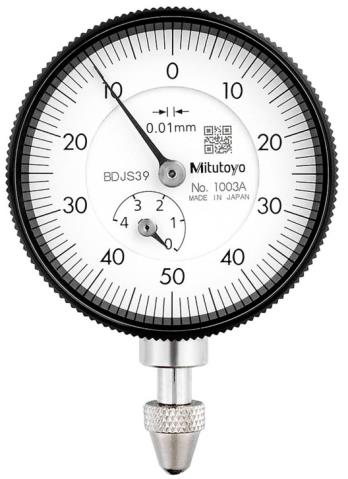

Który rysunek przedstawia przyrząd do pomiaru różnicy ciśnień?

Które zaciski są wejściami sterującymi przekaźnika elektronicznego przedstawionego na ilustracji?

Które z wymienionych w tabeli czynności wchodzą w zakres kontroli systemu detekcji metali zainstalowanego w instalacji automatyki linii produkcyjnej, jeżeli od ostatniej kontroli w pełnym zakresie upłynęły 2 tygodnie?

| Lp. | Czynność | Częstotliwość |

|---|---|---|

| 1 | Sprawdzenie mocowania detektora do podłoża | 1 raz dziennie |

| 2 | Kontrola obwodu zasilania i połączeń elektrycznych | 1 raz dziennie |

| 3 | Kontrola połączeń sygnałowych wg. wytycznych zapisanych w dokumencie „Sprawdzanie wpływu zakłóceń zewnętrznych (elektrycznych i mechanicznych) na elementy systemu detekcji" | co 7 dni |

| 4 | Sprawdzanie detekcji z pomocą wzorców kalibracyjnych zgodnie z wewnątrzzakładowymi normami bezpieczeństwa | co 14 dni |

| 5 | Dostrojenie detektora | co 30 dni |

| 6 | Gruntowne czyszczenie detektora | co 30 dni |

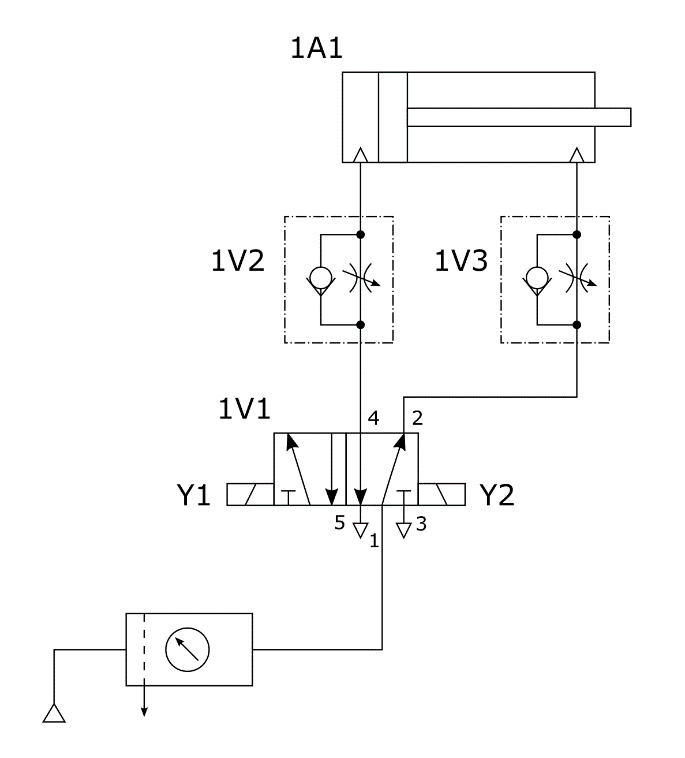

W układzie przedstawionym na rysunku zawory 1V2 i 1V3 posiadają ustawione natężenie przepływu równe 50%. Które z podanych działań regulacyjnych wprowadzonych w układzie spowoduje wydłużenie czasu wysuwania tłoczyska siłownika 1A1?

W układzie sterowania przedstawionym na rysunku, cewki przekaźników K2 i K3 nie zostały aktywowane, lampka H1 nie świeci, mimo iż jednocześnie naciśnięto sprawne technicznie przyciski S1 i S3. Taki objaw może wskazywać na uszkodzenie zestyku przekaźnika

Którego narzędzia należy użyć w celu zaciśnięcia końcówek tulejkowych przedstawionych na rysunku?

W dokumentacji techniczno-ruchowej producent umieścił charakterystykę trwałości łączeniowej w funkcji prądu obciążenia przekaźnika czasowego. Ile wynosi liczba łączeń przekaźnika dla prądu łączeniowego równego 1 A?

W układzie zasilacza hydraulicznego przedstawionego na rysunku, na czerwono zapaliła się lampka kontrolna H1. Która interpretacja przyczyny wygenerowania takiej informacji diagnostycznej jest prawidłowa?

W tabeli przedstawiono wyniki pomiarów kontrolnych przetworników R/I przy prawidłowych warunkach zasilania i połączeń. Wszystkie czujniki zostały wyprodukowane dla zakresu rezystancji wejściowej 0÷100 Ω i wyjściowego sygnału prądowego z zakresu 4÷20 mA. Który z przetworników jest sprawny technicznie?

| Symbol czujnika w instalacji | Wartości prądu wyjściowego przetwornika dla wartości sygnału wejściowego z zakresu 0÷100 Ω | ||

|---|---|---|---|

| 0 Ω | 100 Ω | ||

| B1 | 1,2 mA | 18,9 mA | |

| B2 | 4,1 mA | 19,9 mA | |

| B3 | 0,9 mA | 20,0 mA | |

| B4 | 2,1 mA | 16,0 mA | |

W układzie przedstawionym na rysunku, wciśnięcie przycisku S0 powoduje załączenie cewek K1 i K2 przekaźników, a następnie po odliczeniu 30 sekund nie następuje załączenie cewki Y1 elektrozaworu. Jedną z przyczyn wadliwego działania układu może być uszkodzenie

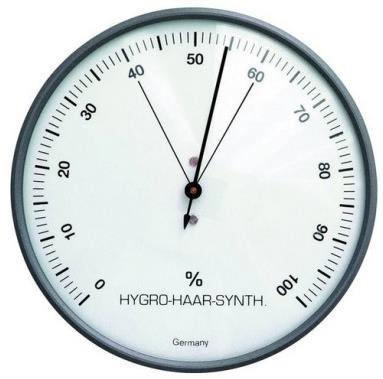

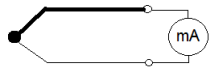

Miernik przedstawiony na rysunku służy do pomiaru parametrów w instalacji

Wskaż, na podstawie przedstawionej tabliczki silnika indukcyjnego klatkowego, znamionowe wartości napięcia i prądu, jeśli uzwojenia silnika skojarzone są w trójkąt a częstotliwość napięcia zasilania wynosi 60 Hz.

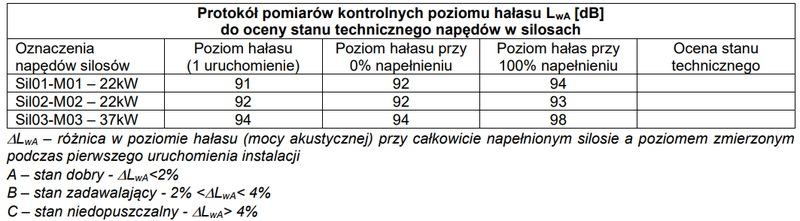

Dla których napędów silosów w kolumnie Ocena stanu technicznego należy wpisać ocenę A, odpowiadającą dobremu stanowi technicznemu?

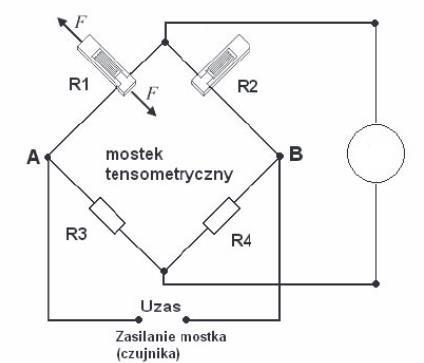

Którego przyrządu pomiarowego należy użyć do pomiaru sygnału wyjściowego mostka tensometrycznego przedstawionego na rysunku?

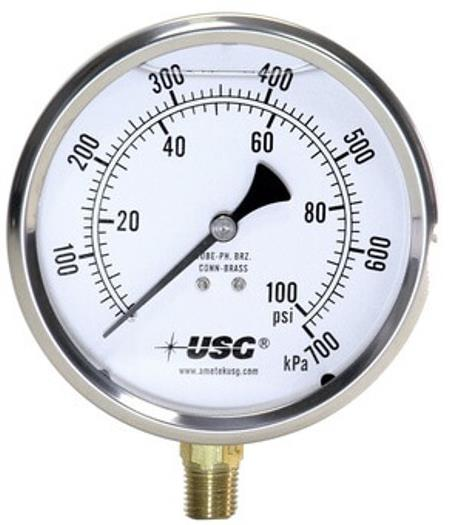

Który rysunek przedstawia przyrząd do pomiaru ciśnienia w układzie pneumatycznym?