Pytanie 1

Koszt wyprodukowania jednej sztuki na przygotowanym stanowisku wynosi 4,80 zł netto, a koszt przygotowania procesu produkcji to 140,00 zł netto. Oblicz koszt brutto wykonania 200 sztuk części, zakładając, że stawka VAT wynosi 23%?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Koszt wyprodukowania jednej sztuki na przygotowanym stanowisku wynosi 4,80 zł netto, a koszt przygotowania procesu produkcji to 140,00 zł netto. Oblicz koszt brutto wykonania 200 sztuk części, zakładając, że stawka VAT wynosi 23%?

Jaką efektywnością cechuje się przewidywana maksymalna produkcja realizowana w standardowych warunkach?

Jaki dokument wydawany przez dział planowania produkcji jest używany do wprowadzania zadania produkcyjnego na stanowisku pracy?

W celu czasowego zabezpieczenia przed korozją elementów maszyn w magazynach wykorzystuje się

Oleje przekładniowe, których roczne zużycie w firmie nie wynosi więcej niż 100 kg, można

W celu opracowywania kalkulacji oraz planowania produkcji wykorzystuje się

Korzystanie z kokili jest możliwe w trakcie

Skrót, którym określa się metodę chemicznego osadzania powłok z gazu, to

W produkcji masowej dokumentem przedstawiającym wartości kluczowych parametrów skrawania jest karta

Typową cechą procesu bazowania materiału jest

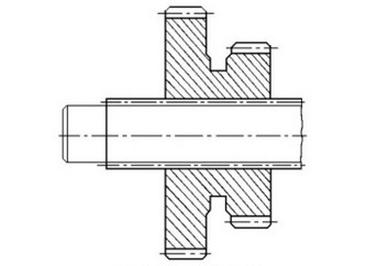

Rysunek przedstawia połączenie

Aby kontrolować postęp działań na stanowisku roboczym, konieczne jest monitorowanie

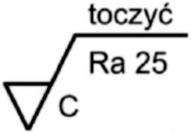

Symbolem graficznym przedstawionym na rysunku oznaczana jest

Czynności, które nie są częścią przeglądu technicznego obrabiarki to

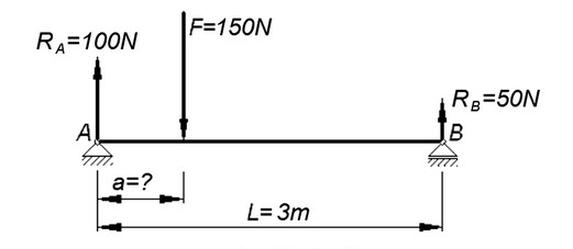

Przedstawiony na rysunku układ sił pozostanie w równowadze, jeżeli odległość siły F od podpory A wynosi

Kiedy konieczne jest znaczne zmniejszenie masy elementów maszynowych działających w temperaturze przekraczającej 100°C, co powinno się zastosować?

Jakiego dokumentu należy użyć po dostarczeniu zakupionych materiałów do magazynu?

W ciągu miesiąca firma wyprodukowała 2700 sztuk gotowych wyrobów. Norma materiału potrzebnego do wytworzenia jednego wyrobu wynosi 9 kg. Jakie jest dzienne zużycie materiałów do produkcji danego wyrobu, zakładając, że miesiąc ma 30 dni?

Aby poprawnie ustawić maszyny na stanowisku roboczym, konieczne jest ich wypoziomowanie, które dokonuje się przy użyciu poziomic

Oznaczenie H7/h6 wskazuje na typ pasowania

Żeliwo ciągliwe powstaje z żeliwa białego w wyniku zastosowania procesu wyżarzania

Jakiego materiału używa się do wytwarzania panwi łożyska?

W programie CAD elementem, który pozwala na pracę z wieloma arkuszami przezroczystej folii, jest zastosowanie

Jak powinno się postępować z zużytym olejem maszynowym zgromadzonym w szczelnie zamkniętym pojemniku?

Z jakiej stali produkowane są pierścienie łożysk tocznych, które oznaczone są symbolem?

Podaj technologiczne etapy realizacji otworu prostego przelotowego (|)10H7 w stali.

Do czynności związanych z zarządzaniem materiałami nie należy

Która z metod obróbczych kół zębatych zwykle zapewnia najwyższą wydajność?

Duże zbiorniki, które są narażone na korozję elektrochemiczną, zabezpiecza się przez zastosowanie

Ciągliwe żeliwo jest uzyskiwane z żeliwa

Wiedząc, że roczny czas pracy maszyny to około 2 700 h, naprawy średnie maszyn skrawających do metali przeprowadza się w okresach co

| Terminy naprawy maszyn skrawających | |

|---|---|

| Bieżąca | wg potrzeb na bieżąco |

| Średnia | co ok. 3 lata |

| Kapitalna | co ok. 10 lat |

Czas normatywny Nt na wykonanie zadania roboczego wynosi 420 minut, a czas potrzebny na przygotowanie oraz zakończenie obróbki 130 elementów to 30 minut. Jaki jest czas jednostkowy obróbki jednego elementu?

Dokumentem stworzonym dla pracownika bezpośrednio realizującego daną czynność, zawierającym wszelkie niezbędne informacje do jej przeprowadzenia, jest?

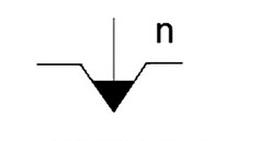

Litera n, symbolu graficznego mocowania w uchwycie obróbkowym jak na przedstawionym rysunku, dotyczy liczby jego

Jaką grupę materiałów wykorzystuje się do tymczasowego zabezpieczenia elementów maszyn przed procesem korozji?

Półfabrykaty do obróbki skrawaniem dużych korpusów żeliwnych w produkcji masowej powinny być

Wytwarzając maszyny i urządzenia, jakie substancje smarne są wykorzystywane?

Aby usunąć korozję i zlikwidować warstwę farby, należy użyć

Jakie jest rzeczywiste naprężenie w pręcie o przekroju 0,01 m2, który był poddany stałemu obciążeniu siłą rozciągającą równą 2 kN?

Śruby należy zabezpieczyć smarem przed skutkami korozji