Pytanie 1

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

Aby zabezpieczyć realizację wymagań procesu dystrybucji związanych z zarządzaniem przepływem towarów, wykorzystuje się system informatyczny

Jak nazywa się proces, w którym owoce tracą wodę podczas przechowywania w magazynie?

Regulacje dotyczące wyznaczania tras ewakuacyjnych oraz warunków wykonywania ewakuacji są określone przez przepisy

Najlepsze wykorzystanie przestrzeni magazynowej ma miejsce, gdy długość strefy składowania jest

W kontekście systemu ekologicznego "czystej produkcji poprzez ruch" nie powinno się podejmować działań, które wiążą się z

Na podstawie przedstawionego cennika oblicz łączny koszt składowania przez 12 dni 20 paletowych jednostek ładunkowych i 5 kontenerów.

| Cennik | ||

|---|---|---|

| Rodzaj jednostki ładunkowej | Składowanie jednej jednostki ładunkowej do 30 dni włącznie | Składowanie jednej jednostki ładunkowej powyżej 30 dni |

| mikrojednostka | 2,50 zł/dzień | 2,00 zł/dzień |

| pakietowa jednostka ładunkowa | 3,20 zł/dzień | 2,80 zł/dzień |

| paletowa jednostka ładunkowa | 2,80 zł/dzień | 2,50 zł/dzień |

| kontener | 32,00 zł/dzień | 29,00 zł/dzień |

Hurtownia produktów spożywczych wdrożyła system wolnych miejsc składowania, co umożliwiło przechowywanie towaru

Obiektem przeznaczonym do składowania luzem ziarna zbóż jest

Jeśli firma transportowa ustala koszt frachtu za usługę przewozu na podstawie tzw. opłaty stałej wynoszącej 250 zł oraz prowizji w wysokości 8% wartości ładunku, to jaki będzie koszt przewozu przy dostawie produktów o wartości 125 000 zł?

Przeniesienie ładunku do pojazdu o mniejszej ładowności to

Nieregularna struktura procesu produkcyjnego cechuje się

Rysunek przedstawia wózek

Do funkcji związanych z potransakcyjną dystrybucją zalicza się

Czynsz za powierzchnię magazynową jest wydatkiem

Gdy zużycie pewnych dóbr zmienia się, a prognozy są obarczone błędami, to w celu uniknięcia braku w zapasie utrzymujemy zapas

Aby polepszyć efektywność wymiany informacji z niemieckim klientem, firma postanowiła wdrożyć system bezpośredniego przesyłania dokumentów handlowych. Taki typ komunikacji z partnerem nazywany jest skrótem

Kompletacja z użyciem głosu, w której pracownik magazynu otrzymuje polecenia przez słuchawki, a ich realizację musi potwierdzić poprzez odczyt cyfr i liter znajdujących się w miejscu, do którego został skierowany, dotyczy systemu

W magazynie towary są pakowane w kartony po 10 sztuk, a następnie układane na paletach, gdzie w każdej z pięciu warstw znajduje się 5 kartonów. Ile w pełni załadowanych pojazdów transportowych trzeba zarezerwować, aby jednorazowo przewieźć 20 000 sztuk towaru, jeśli w jednej jednostce transportowej mieści się 20 palet?

Podczas realizacji prac tynkarskich w zamkniętych pomieszczeniach magazynowych, pracownicy budowlani powinni być zaopatrzeni w

Kiedy producent samodzielnie, na własny koszt i ryzyko, zajmuje się dystrybucją i sprzedażą swoich produktów do ostatecznych nabywców, mamy do czynienia z rodzajem kanału dystrybucji

Dokument celny, który w międzynarodowym transporcie drogowym pozwala na transport towarów bez kontroli celnej przy przejeżdżaniu przez granice krajów tranzytowych oraz na opłacanie ceł w miejscu docelowym towarów, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na podstawie podanej tabeli określ które z wymienionych towarów według klasyfikacji ABC (80/15/5%) zaliczają się do grupy C.

| Produkt | Skumulowana wartość zużycia [%] |

|---|---|

| Klocki drewniane | 31,84 |

| Lalka | 51,97 |

| Kolejka elektryczna | 67,12 |

| Układanka | 81,15 |

| Karty | 92,93 |

| Miś pluszowy | 95,86 |

| Tor samochodowy | 98,39 |

| Szachy | 100,00 |

Każdemu towarowi, który różni się od innego na przykład kolorem, wielkością lub metodą pakowania, przypisywany jest unikalny identyfikator

W jakich procesach technologicznych udział człowieka, ze względu na wysiłek fizyczny, jest najmniejszy?

Który z przedstawionych opisów dotyczy regału przepływowego zastosowanego w magazynie przedsiębiorstwa produkcyjnego?

| A. | B. | C. | D. |

|---|---|---|---|

| jednostki ładunkowe umieszczane są na paletach stałych | jednostki ładunkowe umieszczane są bezpośrednio na półkach | jednostki ładunkowe umieszczane są w gnieździe składowania | jednostki ładunkowe umieszczane są na bieżniach nośnych |

Wybierz najtańszego przewoźnika do przewozu 30 paletowych jednostek ładunkowych (pjł) o masie 500 kg/pjł na odległość 200 km, korzystając z danych zawartych w tabeli.

| Przewoźnik A | Przewoźnik B | Przewoźnik C | Przewoźnik D | ||||

|---|---|---|---|---|---|---|---|

| Maksymalna liczba pjł w pojeździe [szt.] | Cena [zł/km] | Masa przesyłki [t] | Cena [zł] | Odległość przewozu [km] | Cena [zł] | Liczba pjł [szt.] | Cena [zł] |

| 15 | 3,60 | do 7,00 | 400,00 | do 50 | 700,00 | 1 – 9 | 600,00 |

| 17 | 3,80 | od 7,01 do 16,00 | 900,00 | 50 – 100 | 1 000,00 | 10 – 20 | 900,00 |

| 32 | 4,60 | od 16,01 do 32,00 | 1 100,00 | ponad 100 | 1 100,00 | 21 – 30 | 1 200,00 |

W kategorii pojazdów i zestawów specjalnych można wyróżnić między innymi

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Oznaczenia przeciwpożarowe w magazynie to znaki

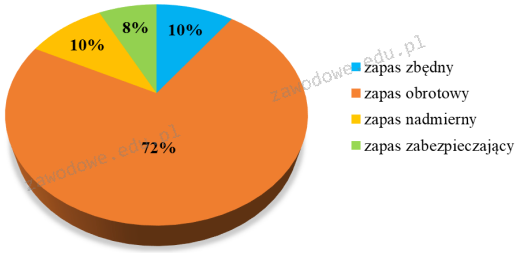

Ile wynosi wartość zapasu nieprawidłowego na podstawie przedstawionego wykresu, jeżeli przedsiębiorstwo posiada zapas o łącznej wartości 120 000,00 zł.

Struktura zapasu przedsiębiorstwa

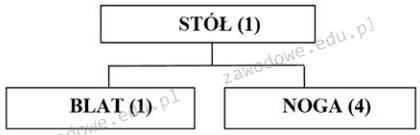

Stolarnia otrzymała zamówienie na 20 stołów. Stolarnia posiada następujące zapasy: stół - 5, noga - 12 szt., blat - 6 szt. Ile nóg i blatów trzeba wytworzyć w celu realizacji zamówienia?

W pierwszym etapie procesu dystrybucji zachodzi

Osoby pracujące w magazynach, zajmujące się przeładunkiem półtusz zwierzęcych, są narażone na

Dokument, który zawiera zasady dotyczące przygotowania towaru do transportu, potencjalny zakres wymaganej kontroli, rodzaj i ilość dokumentów potrzebnych podczas przewozu, to

Cena składowania jednej palety to 1 zł dziennie, koszt rozładunku wynosi 5 zł za paletę, a załadunku 6 zł za paletę. Całkowite wydatki związane z operacjami magazynowymi (rozładunek, składowanie, załadunek) dla 20 palet przez 10 dni będą równe?

Jakim rodzajem produkcji wyróżnia się stocznia?

Do zadań realizowanych w obszarze kompletacji zalicza się

Ile, zgodnie z przedstawionym zestawieniem potrzeb materiałowych, należy wydać płyt HDF do produkcji brakujących drzwi, jeżeli wszystkie zostały wydane jednorazowo?

| Ilościowo-wartościowe zestawienie potrzeb materiałowych | |||||

|---|---|---|---|---|---|

| Wyszczególnienie | Zapotrzebowanie brutto | Zapas magazynowy [szt.] | Zapotrzebowanie netto | ||

| Liczba [szt.] | Wartość [zł] | Liczba [szt.] | Wartość [zł] | ||

| Drzwi (produkt) | 3 200 | 50 | 3 150 | ||

| Zawias | 9 450 | 20 790,00 | 10 000 | 0 | 0,00 |

| Zamek | 3 150 | 45 675,00 | 2 000 szt. | 1 150 | 16 675,00 |

| Skrzydło (półprodukt) | 3 150 | 1 100 szt. | 2 050 | ||

| Ramiak | 10 250 | 430 500,00 | 8 600 | 1 650 | 69 300,00 |

| Płyta otworowa | 2 050 | 77 900,00 | 3 500 | 0 | 0,00 |

| Płyta HDF | 4 100 | 270 600,00 | 4 000 | 100 | 6 600,00 |

| RAZEM | 3114,00 zł | 54,00 zł | |||