Pytanie 1

Która zasada inwentaryzacji wskazuje, że określony stan składników majątku firmy powinien być zgodny z rzeczywistością?

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Która zasada inwentaryzacji wskazuje, że określony stan składników majątku firmy powinien być zgodny z rzeczywistością?

Wyznacz koszt odnawiania zapasu, mając na uwadze, że roczna liczba zamówień wynosi 200 dostaw, a koszt pojedynczej dostawy to 70 zł?

Zorganizowanie 30 palet, każda zawierająca 100 kartonów, przy kosztach układania 0,20 zł za karton, kosztuje

Wyróżnia się dwa typy odzieży stosowanej w miejscu pracy: odzież roboczą i odzież ochronną. Które z poniższych twierdzeń odnosi się do odzieży ochronnej?

Przedstawiony znak ostrzegawczy służy do oznakowania na opakowaniu źródła

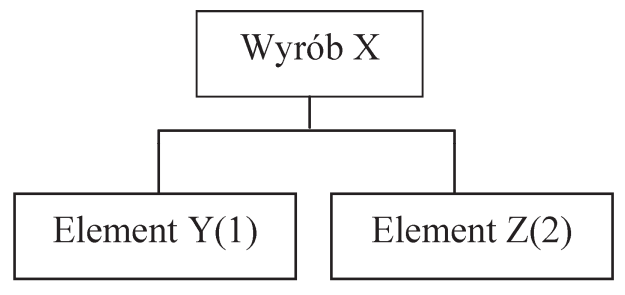

Zakład otrzymał zamówienie na 100 szt. wyrobu X. Jakie jest zapotrzebowanie na elementy montażowe Y i Z, jeżeli w magazynie znajduje się 20 szt. wyrobu gotowego X?

Korzystając z informacji zamieszczonych w tabelach, określ którego dnia Centrum dystrybucji I powinno złożyć zamówienie na dostawę.

| Informacje dotyczące sieci dostaw | |||

|---|---|---|---|

| Wyszczególnienie | Zapas początkowy [szt.] | Wielkość dostawy [szt.] | Czas dostawy [dzień] |

| Centrum dystrybucji I | 230 | 100 | 2 |

| Centrum dystrybucji II | 130 | 50 | 1 |

| Magazyn centralny | 200 | 300 | 4 |

| Informacje dotyczące zapotrzebowania brutto w Centrum dystrybucji i | ||||||||

|---|---|---|---|---|---|---|---|---|

| Wyszczególnienie | Dzień | |||||||

| 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

| Potrzeby brutto [szt.] | 30 | 50 | 40 | 20 | 50 | 30 | 20 | 40 |

Właściwością składowania rzędowego w systemach regałowych jest

Firmy zajmujące się dystrybucją towarów w hurtowniach oraz sklepach magazynują zapasy w swoich magazynach?

Na początku zmiany stan magazynowy papieru ksero wynosił 600 ryz. W trakcie zmiany otrzymano dostawę papieru w ilości 2 100 ryz, a także dokonano dwóch wydania dla podmiotów zewnętrznych: 250 ryz oraz 310 ryz, oraz jednego wydania na potrzeby własne przedsiębiorstwa w ilości 20 ryz. Jaki poziom stanu magazynowego papieru ksero będzie na koniec zmiany?

Termin określający sytuację, w której towar dostarczony do magazynu jest natychmiast przekazywany dalej do odbiorcy bez etapu składowania, brzmi

Po zakończeniu procesu wytwarzania gotowe produkty są przekazywane do magazynu na podstawie dokumentu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

LIFO oznacza zasadę wydawania z magazynu towarów, które

Zakład produkujący musli pracuje na trzech zmianach po 8 godzin. Wydajność każdej zmiany wynosi 1 tonę musli. Na każde 100 kg musli firma używa 15 kg żurawiny. Ile żurawiny jest potrzebne do produkcji musli w ciągu jednego dnia?

Jaki jest wskaźnik rotacji zapasów, jeśli miesięczny popyt wynosi 24 000 sztuk, a przeciętny stan zapasów to 4 000 sztuk?

W magazynie o konstrukcji półotwartej można przechowywać zapasy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli znajdują się w odpowiednim zakresie temperatur

Na podstawie informacji o warunkach przechowywania ryb i produktów rybnych określ, w którym magazynie można przechowywać konserwy rybne.

| Warunki przechowywania ryb i produktów rybnych | |

|---|---|

| Grupa towarowa | Temperatura przechowywania [°C] |

| Ryby i produkty rybne świeże | -1÷3 |

| Ryby i produkty rybne mrożone | poniżej -18 |

| Ryby i produkty rybne solone | -5÷5 |

| Ryby i produkty rybne marynowane | 0÷8 |

| Ryby i produkty rybne wędzone | 0÷10 |

| Konserwy rybne | 4÷25 |

| Wyroby garmażeryjne rybne | 0÷8 |

| Magazyn | Temperatura powietrza w magazynie [°C] |

|---|---|

| I. | -5 |

| II. | 0 |

| III. | 3 |

| IV. | 12 |

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

Na palecie EUR o wymiarach 1200 x 800 x 144 mm (dł. x szer. x wys.) umieszczono ładunek o podstawie 1 200 x 840 mm (dł. x szer.). Jaka jest powierzchnia potrzebna do umieszczenia obok siebie, bez luzów manipulacyjnych, dwóch takich jednostek ładunkowych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką wartość netto osiągną 10-paletowe jednostki ładunkowe, gdy jednostkowa cena brutto wynosi 6,15 zł, a stawka VAT wynosi 23%?

Przedsiębiorstwo produkcyjne zamierza nawiązać współpracę z przedsiębiorstwem transportowym. Na podstawie zamieszczonych w tabeli kryteriów oceny jakości dostawy oraz ich wag oceń, które przedsiębiorstwo transportowe świadczy usługi o najwyższej jakości.

| Przedsiębiorstwo transportowe | Kryteria jakości dostawy i ich wagi | ||

|---|---|---|---|

| Elastyczność przewozów (waga 0,3) | Realizacja dostaw na czas (waga 0,3) | Brak uszkodzeń ładunku (waga 0,4) | |

| A. | 4 | 7 | 6 |

| B. | 5 | 5 | 8 |

| C. | 8 | 6 | 6 |

| D. | 3 | 9 | 7 |

W którym magazynie najefektywniej wykorzystywana jest przestrzeń w strefie składowania?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Pojemność strefy składowania: 4 000 m3 Przeciętna objętość ładunku: 3 000 m3 | Pojemność strefy składowania: 3 000 m3 Przeciętna objętość ładunku: 2 100 m3 | Pojemność strefy składowania: 12 000 m3 Przeciętna objętość ładunku: 7 200 m3 | Pojemność strefy składowania: 9 000 m3 Przeciętna objętość ładunku: 8 100 m3 |

Jaki model biznesowy opiera się na wymianie informacji pomiędzy firmą a klientem?

Transport bimodalny to rodzaj transportu

Podstawową zasadą w zarządzaniu zapasami jest

W jednej skrzynce znajduje się 20 butelek o objętości 0,2 litra. Klient złożył zamówienie na 100 litrów określonego napoju. Ile skrzynek z tym napojem powinno być dostarczonych do odbiorcy?

Zastosowanie powierzchni ładunkowej palety przez opakowania transportowe o prostokątnym kształcie powinno wynosić

Jak nazywa się zapas znajdujący się w systemie produkcyjnym podczas procesu obróbki?

Jeżeli zapas w poszczególnych kwartałach wynosi: I kw. – 14 500,00 zł, II kw. – 10 200,00 zł, III kw. – 12 800,00 zł oraz IV kw. – 9 600,00 zł, to jaki jest rzeczywisty przeciętny zapas w magazynie?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

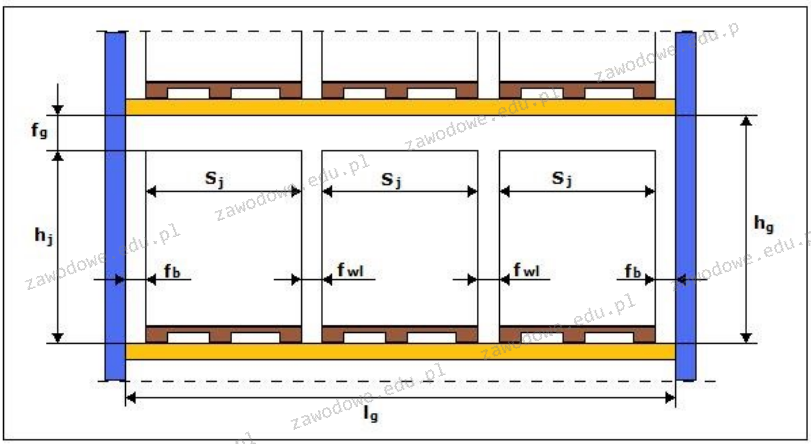

Paletowe jednostki ładunkowe (pjł), utworzone na paletach o wymiarach 1 200 x 800 x 144 mm, są składowane w regale stałym ramowym o parametrach przedstawionych na rysunku. Maksymalnie ile warstw kartonów o wysokości 300 mm zmieści się na palecie, jeżeli wysokość gniazda regałowego wynosi hg = 1 600 mm, a wielkość luzu manipulacyjnego fg = 100 mm?

Zasoby wejściowe w firmie produkcyjnej są tworzone przez

Transport środkami, które są zarejestrowane poza granicami naszego kraju, realizowany przez firmy świadczące usługi transportowe na naszym terenie określamy jako przewóz

Cechą korzystną składowania blokowego jest

Zjawiska zachodzące w ramach całej gospodarki narodowej określamy jako