Pytanie 1

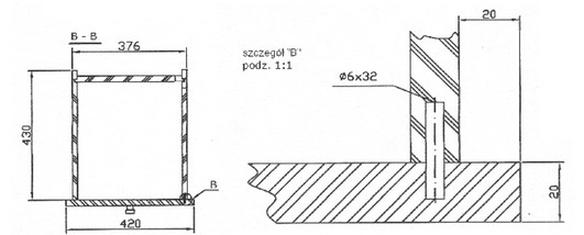

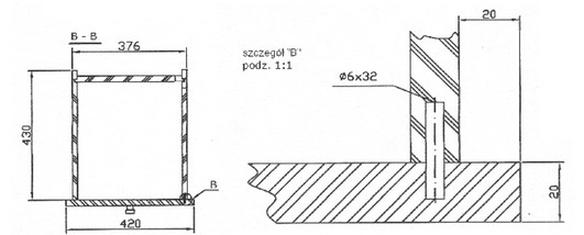

Na podstawie rysunku określ materiał, z którego wykonany jest bok szuflady.

Wynik: 17/40 punktów (42,5%)

Wymagane minimum: 20 punktów (50%)

Na podstawie rysunku określ materiał, z którego wykonany jest bok szuflady.

Od której operacji należy rozpocząć naprawę wykończenia przedstawionej na rysunku powierzchni płyty stołu?

Kiedy wykonuje się montaż konstrukcji mebli skrzyniowych, nie stosuje się

Aby wykonać nacięcie okleiny o grubości 0,8 mm w celu naprawy fragmentu intarsji, jakie narzędzie należy wykorzystać?

Do bezpiecznej obsługi której obrabiarki przydatny jest przyrząd pokazany na rysunku?

Jak należy ocenić zakres renowacji i naprawy mebla?

Jakie jest zadanie brzegowania płyt wykonanych z tworzyw drzewnych?

Jaki sposób aplikacji materiałów lakierniczych powinno się wybrać do malowania drewnianego ogrodzenia na zewnątrz?

Dodatek wosku do środka służącego do ochrony drewna poprawia jego właściwości zabezpieczające przed wpływem

Którą maszynę należy wykorzystać do wykonania gniazda na zamek wpuszczany w skrzydle drzwiowym?

Powierzchnia blatu stołu jest uszkodzona przez insekty. Na blacie występują braki i zniszczenia okleiny orzechowej na 80% jego powierzchni. Aby naprawić stół, trzeba

Jakie etapy pracy powinny być zastosowane podczas odnawiania elementów okleinowanych w meblach stylowych?

Wartości wymiarowe oraz liczba wymiarowa w formacie SR40, umieszczone nad linią wymiarową, wskazują na

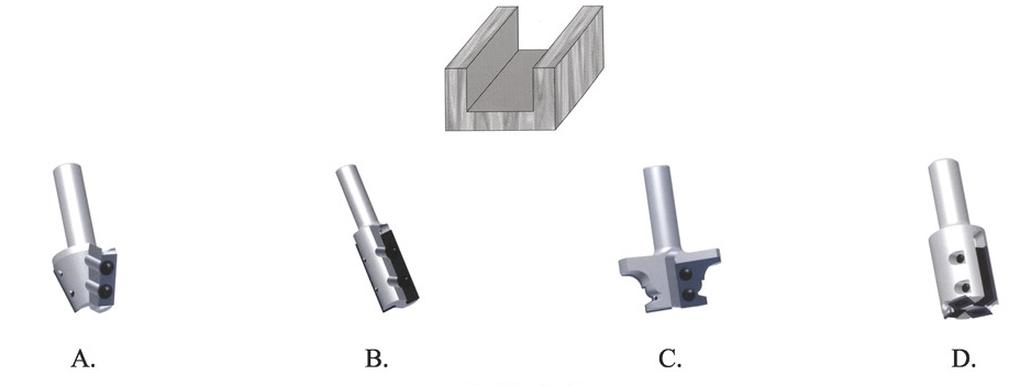

Za pomocą którego freza można wykonać profil pokazany na rysunku?

Zamieszczony na rysunku przyrząd stosuje się do

Jak powinna wyglądać kolejność użycia maszyn w trakcie produkcji desek podłogowych?

Meble skrzyniowe z drewna powinny być chronione przed kurzem i przechowywane w pomieszczeniach

Zbyt niski nacisk prasy na powierzchnię płyt przy okleinowaniu może prowadzić do powstania

Dobierz sortyment drewna okrągłego grubego z którego należy wykonać stojak o długości 3,5 m.

| Sortyment drewna | Długość [m] |

|---|---|

| Dłużyce Kłody Wyrzynki Żerdzie | 6,0 i więcej 2,5 ÷ 5,9 0,5 ÷2,4 2,4 ÷ do 2,5 |

Który proces technologiczny jest właściwy dla wykonania nogi taboretu z drewna?

| A. | B. | C. | D. |

|---|---|---|---|

| 1. piłowanie 2. struganie 3. nawiłżanie 4. wiercenie 5. szlifowanie | 1. piłowanie 2. struganie 3. prasowanie 4. wiercenie 5. szlifowanie | 1. piłowanie 2. struganie 3. czopowanie 4. wiercenie 5. szlifowanie | 1. piłowanie 2. struganie 3. formatowanie 4. wiercenie 5. szlifowanie |

Jak powinno się układać łaty giętarskie w autoklawie, aby zapewnić równomierny dostęp pary wodnej podczas parzenia?

Jakie z poniższych kryteriów oceny jakości nie odnosi się do mebli wykonanych z laminowanej płyty wiórowej?

W dokumentacji technologicznej podano, że zużycie kleju wynosi 120 g/m2. Jaką ilość kleju trzeba przygotować do oklejenia z obu stron 10 sztuk płyt, z których każda ma powierzchnię 2 m2?

Aby przygotować do transportu takie same elementy mebli po demontażu, należy je zorganizować w paczki, owinąć tekturą falistą oraz

Jaką metodę należy wykorzystać do konserwacji powierzchni stołu pokrytego olejem?

Drewniane elementy wykończone na wysoki połysk, które mają być transportowane, należy

Jaki rodzaj kleju należy przed zastosowaniem namoczyć i podgrzać?

Określ, korzystając z informacji zamieszczonych w przedstawionej tabeli, prędkość obrotową wrzeciona pilarki tarczowej piły o średnicy zewnętrznej 250 mm, przy prędkości skrawania 59 m/s.

| Średnica zewnętrzna piły [mm] | Prędkość obrotowa piły i frezów piłkowych dla określonej prędkości skrawania [obr/min] | ||||||

|---|---|---|---|---|---|---|---|

| 2000 | 2500 | 4500 | 5600 | 8000 | 10800 | 13000 | |

| Prędkość skrawania w [m/s] | |||||||

| 100 | 11 | 15 | 24 | 29 | 42 | 52 | 68 |

| 125 | 13 | 18 | 29 | 37 | 52 | 65 | 85 |

| 150 | 16 | 22 | 35 | 44 | 63 | 78 | 102 |

| 200 | 21 | 29 | 47 | 59 | 84 | 104 | |

| 250 | 26 | 37 | 59 | 73 | 104 | ||

| 300 | 32 | 44 | 71 | 88 | 125 | ||

Jaką technikę należy zastosować, aby wygiąć drewnianą deskę bez jej uszkodzenia?

Do składowania pakietów z płyt wiórowych laminowanych w zamkniętym magazynie należy zastosować

Przy frezowaniu listew o małym przekroju na frezarce dolnowrzecionowej, powinno się użyć

Pokazane na rysunku uszkodzenie drewna należy do grupy uszkodzeń powodowanych przez

Aby oczyścić narzędzia zabrudzone żywicą, jakie akcesorium należy zastosować?

Do ręcznego nacinania wczepin, podczas montażu złącza wczepowego, najodpowiedniej zastosować piłę

Jakie czynności należy wykonać codziennie w celu konserwacji pistoletu natryskowego po zakończeniu pracy?

W jakim zakresie powinna być temperatura kleju termotopliwego podczas aplikacji na powierzchnię, która ma być oklejona?

W procesie masowej produkcji szafek miejsce ich montażu powinno być zorganizowane w systemie

Proces technologiczny wykonania elementu surowego z tarcicy powinien przebiegać w następującej kolejności:

Jakie rodzaje tarcicy iglastej są zaliczane do obrzynanych lub nieobrzynanych?

Aby sprawdzić, czy ściany korpusu szafki są prostopadłe do siebie, należy porównać długości