Pytanie 1

Jaka metoda zabezpieczania ładunku uniemożliwia jego przemieszczanie w opakowaniu?

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Jaka metoda zabezpieczania ładunku uniemożliwia jego przemieszczanie w opakowaniu?

Gdy zużycie pewnych dóbr zmienia się, a prognozy są obarczone błędami, to w celu uniknięcia braku w zapasie utrzymujemy zapas

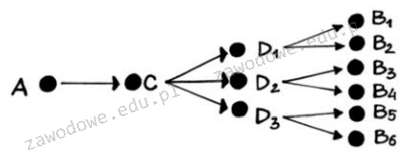

W łańcuchu dostaw występują powiązania pomiędzy kolejnymi ogniwami. Przedstawione na rysunku powiązania to

Jakie będzie pole powierzchni modułu przechowalniczego, jeśli paletowe jednostki ładunkowe są ułożone prostopadle na paletach przemysłowych o wymiarach 1 200 x 1 000 mm oraz droga manipulacyjna ma szerokość 3 m?

Ustal na podstawie danych w tabeli, jaką temperaturę oraz wilgotność względną powietrza powinien utrzymywać magazyn, w którym przechowuje się cebulę i czosnek.

| Wyszczególnienie | Temperatura [°C] | Wilgotność względna powietrza [%] | Wrażliwość na etylen | Okres przechowywania |

|---|---|---|---|---|

| Brokuł | 0 | 95÷98 | +++ | 2-10 tygodni |

| Cebula | 0 | 65÷75 | + | 8-12 miesięcy |

| Cukinia | 6-8 | 90÷95 | + | 4 tygodnie |

| Czosnek | 0-1 | 60÷70 | - | 4-9 miesięcy |

Oblicz wskaźnik jakości obsługi klienta, jeśli w magazynie ustalono, że całkowita liczba wydań wyniosła 35 000 sztuk, z czego: właściwa liczba wydań to 31 000 sztuk, a błędna liczba wydań wyniosła 4 000 sztuk?

W firmie transportowej w ciągu miesiąca przetransportowano 200 ton ładunku na łączną odległość 2 000 km. Jaka jest cena za 1 tonokilometr (tkm), jeżeli koszty transportu wyniosły 40 tys. zł?

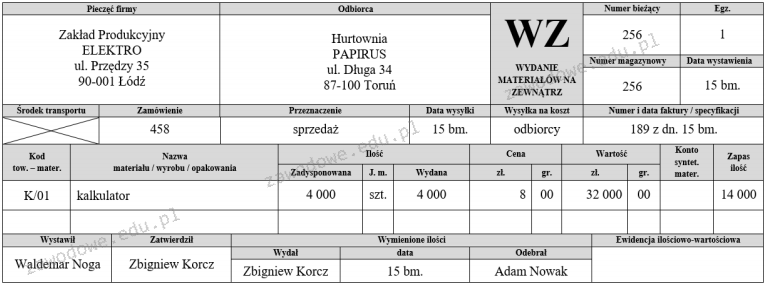

Ile wynosił stan magazynowy kalkulatorów przed wydaniem ich Hurtowni PAPIRUS na podstawie zamieszczonego dokumentu WZ?

Towary drobnicowe, takie jak różne typy śrubek i nakrętek, mogą być przechowywane na regałach

Przedstawiony znak (białe kontury na niebieskim tle) oznacza

Obiekt magazynowy to miejsce ogrodzone, utwardzone, które nie jest osłonięte

W jakim rodzaju produkcji można spotkać uniwersalny park maszynowy?

Która metoda składowania umożliwia osiągnięcie najwyższego wskaźnika wykorzystania powierzchni w magazynie, jeśli mamy do czynienia z jednorodnymi paletowymi jednostkami ładunkowymi, które można układać w stosy?

Na którym rysunku przedstawiono kontener IBC (Intermediate Bulk Container)?

W jakiej relacji na rynku elektronicznym klient pełni rolę inicjatora wobec administracji publicznej?

System MRP odnosi się do planowania

Fragment, którego dokumentu jest przedstawiony na rysunku?

| Nazwa pozycji asortymentowej Noga drewniana | Indeks pozycji asortymentowej P-ND001 | |||||

| Lp. | Nazwa materiału | Indeks materiału | Ilość | |||

| 1. | Tarcica | M-TA001 | 1 | |||

| 2. | Okleina N | M-ON002 | 2 | |||

| 3. | Podkładka filcowa | M-PF008 | 4 | |||

| Lp. | Operacja | Stanowisko robocze | tpz [min] | tj [min] | ttr [min] | Grupa robocza |

| 1. | Struganie | Strugarka MSST 2000 | 7 | 3 | 0 | Produkcja N |

| 2. | Oklejanie | Oklejarka MSO 1500 | 10 | 2 | 0 | Produkcja N |

| 3. | Wiercenie | Wiertarka MSWR 550 | 5 | 1 | 0 | Produkcja N |

| 4. | Filcowanie | Filcarka MSF 200 | 2 | 1 | 0 | Produkcja N |

W tabeli zostały podane całkowite koszty związane z magazynowaniem, w okresie od stycznia do marca 2012 r. Wartość rozchodu występującego w magazynie w tym okresie wyniosła 1 500 zł. Całkowity koszt magazynowania materiałów, przypadający na przyjętą wartościową jednostkę rozchodu wynosi

| Miesiące w roku 2012 | Całkowite koszty w złotych | |

|---|---|---|

| Koszty stałe | Koszty zmienne | |

| styczeń do marca | 2 500,- | 3 500,- |

Zarządzanie obiegiem materiałów oraz surowców w kontekście procesu produkcji dotyczy przepływów fizycznych pomiędzy

Huta stali w ramach optymalizacji gospodarki surowcami rozpoczęła działania mające na celu stworzenie projektu

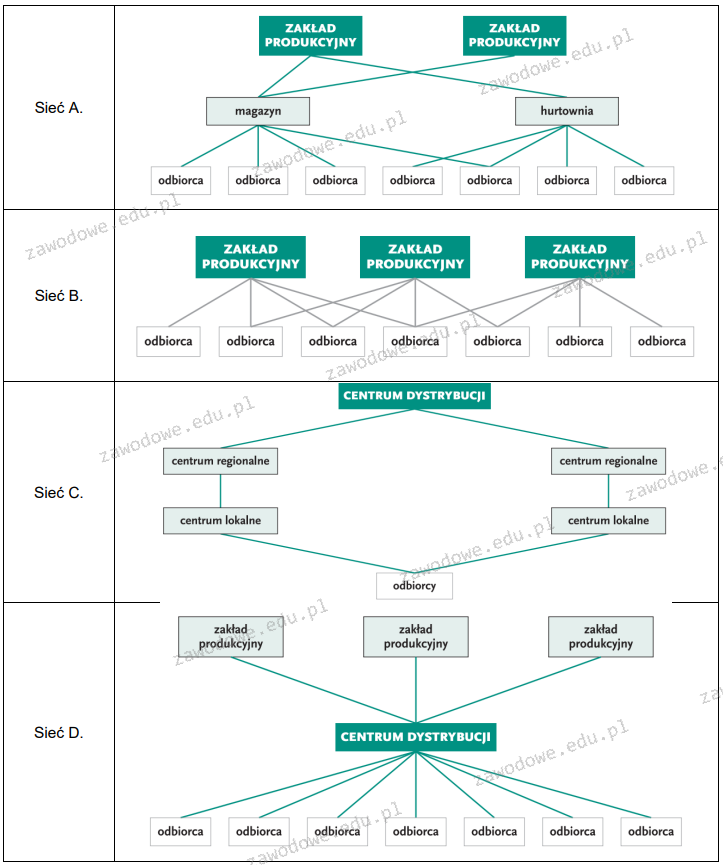

Który schemat przedstawia sieć dystrybucji zcentralizowanej?

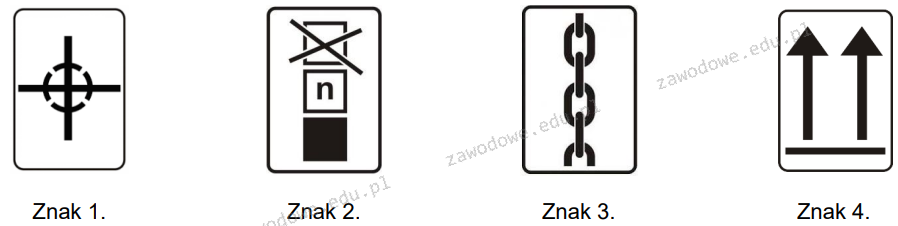

Który znak manipulacyjny informuje nas, jak należy postępować z towarem zapakowanym w kartony, aby ochronić go przed zniszczeniem poprzez zgniecenie?

Dokumentem, który podstawowo rejestruje realizację produktów powstałych w procesie wytwarzania, jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na podstawie danych zawartych w tabeli, określ, którą partię zapasu należy wydać z magazynu, jako pierwszą, jeżeli w magazynie jest stosowana zasada HIFO wydań magazynowych.

| Partia zapasu | Data przyjęcia do magazynu | Data przydatności do spożycia | Jednostkowa cena netto [zł] |

|---|---|---|---|

| A. | 09.05.2020 r. | 16.12.2021 r. | 1,60 |

| B. | 12.04.2020 r. | 08.04.2023 r. | 1,55 |

| C. | 26.05.2020 r. | 24.06.2022 r. | 1,65 |

| D. | 07.06.2020 r. | 04.01.2023 r. | 1,45 |

Obszar rachunkowości, który zajmuje się analizowaniem oraz dostarczaniem informacji kierownictwu firmy w kontekście organizacji pracy i realizacji działań gospodarczych, określamy mianem

Ile opakowań kartonowych o zewnętrznych wymiarach 400 x 400 x 400 mm można ustawić w dwóch warstwach na palecie EURO?

Zespół działań organizacyjnych, realizacyjnych oraz handlowych, mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

Jaki był wskaźnik rotacji zapasów wyrażony w dniach w ciągu 90 dni, jeśli średnia wartość zapasów w tym czasie wynosiła 18 000 zł, a suma wydanych towarów z magazynu osiągnęła 27 000 zł?

DRP zajmuje się prognozowaniem zapotrzebowania związanym

Podstawowy plan, na podstawie którego wyznacza się ilości oraz terminy produkcji poszczególnych produktów w ustalonym (średnim) okresie czasu, stanowiącym fundament wstępnego planu wykorzystania możliwości produkcyjnych, nazywa się

Zakład produkujący komputery przenośne, otrzymał zamówienie na wykonanie 60 komputerów. Ustal ile procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czynnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Walec z maszyny papierniczej w zapasach firmy zajmującej się produkcją papieru jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Pojazd mechaniczny, którego zadaniem jest transportowanie naczep nieposiadających przednich kół, określamy mianem ciągnika

Producent sprzętu kuchennego umieszcza je w kartonach, a następnie formuje w jednostki ładunkowe paletowe (pjł). Na każdej palecie roboty są rozmieszczane w 6 poziomach, a w każdym poziomie znajduje się 8 robotów. Ile pjł z robotami musi dostarczyć producent do hurtowni, która zamówiła 3 840 sztuk?

8 listopada 2016 roku przyjęto do magazynu nową dostawę butelek o pojemności 0,5 1 w liczbie 10 000 szt. Na podstawie przedstawionej dokumentacji magazynowej określ, ile wynosi stan zapasu tego materiału po przyjęciu dostawy z dnia 8 listopada 2016.

| Kartoteka magazynowa | ||||||

|---|---|---|---|---|---|---|

| Producent Napojów Owocowych ul. Źródlana 25 60-690 Poznań NIP 781-160-92-15 | Nazwa: Butelka o poj. 0,5 litra Indeks: 848.044.154 | |||||

| Jednostka miary: szt. | Cena zakupu netto: 0,30 zł | |||||

| Lp. | Data | Symbol i numer dowodu | Przeznaczenie | Przychód | Rozchód | Stan |

| 1. | 05.11.2016 | Pz/23/2016 | Do produkcji | 20 000 | - | 20 000 |

| 2. | 06.11.2016 | Rw/36/2016 | Do produkcji | - | 18 500 | 1 500 |

Zarządzanie zapasami przez producenta, kiedy dostawca wybiera moment i treść dostaw, co zapewnia całkowitą dostępność towarów, to proces

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który dokument związany z obrotem magazynowym potwierdza wydanie artykułów poza przedsiębiorstwo?