Pytanie 1

Aby wzmocnić uszkodzoną przez owady strukturę drewnianych elementów konstrukcyjnych kuchennego stołu oraz uzupełnić wydrążone otwory, najlepszym rozwiązaniem będzie użycie

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Aby wzmocnić uszkodzoną przez owady strukturę drewnianych elementów konstrukcyjnych kuchennego stołu oraz uzupełnić wydrążone otwory, najlepszym rozwiązaniem będzie użycie

Który z parametrów nie ma wpływu na czas gotowania drewna?

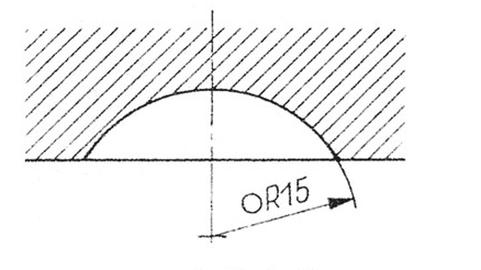

Pokazane na przekroju elementu wgłębienie ma kształt

Do szlifowania wstępnego drewna miękkiego należy użyć papieru ściernego oznaczonego symbolem

Drzwiczki z płyty wiórowej laminowanej uległy uszkodzeniu w wyniku wyłamania zawiasów puszkowych. W jakiej kolejności powinny być przeprowadzone działania związane z wymianą drzwiczek?

W dokumentacji technologicznej podano, że zużycie kleju wynosi 120 g/m2. Jaką ilość kleju trzeba przygotować do oklejenia z obu stron 10 sztuk płyt, z których każda ma powierzchnię 2 m2?

Aby zamknąć wysokie drzwi szafy, należy użyć zamka

Podczas suszenia drewna w suszarni konwekcyjnej należy unikać

Ile arkuszy sklejki o wymiarach 1550 x 1550 mm trzeba nabyć, aby zrealizować 200 boków szuflad o wymiarach 300 x 100 mm?

Podaj właściwą sekwencję działań technologicznych potrzebnych do przeprowadzenia kompleksowej renowacji biurka?

W strugarce wyrównawczej zazwyczaj konieczne jest smarowanie smarem maszynowym

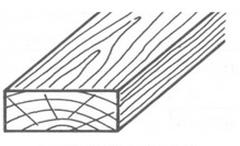

Przedstawiony na rysunku sortyment tarcicy to

Jakie są długość i szerokość wieńca dolnego oraz górnego w szafie o konstrukcji stojakowej, której wymiary to 2000 x 900 x 550 mm, zrealizowanej z płyty wiórowej laminowanej o grubości 18 mm?

Aby zakończyć obróbkę powierzchni drewnianych politurą, należy wykorzystać metodę aplikacji

Wymiary netto elementu z drewna wynoszą 240 x 75 x 15 mm. Jakie są wymiary brutto, jeżeli naddatki na obróbkę dla tego elementu są następujące: na długość 20 mm, na szerokość i na grubość 6 mm?

Aby wypolerować powierzchnię stu drzwi, biorąc pod uwagę czas oraz jakość przeprowadzonej operacji, należy wykorzystać szlifierkę

Którą maszynę należy wykorzystać do wykonania gniazda na zamek wpuszczany w skrzydle drzwiowym?

Czym charakteryzuje się struganie drewna "pod włókno"?

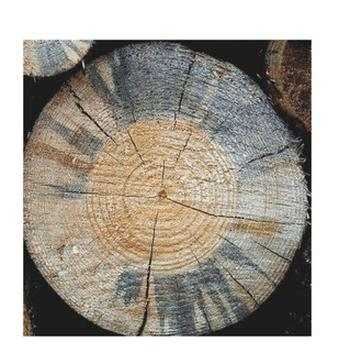

Wada drewna pokazana na ilustracji to

Po każdym użyciu pilarki taśmowej należy czyścić olejem maszynowym 26 przy użyciu oliwiarki

| Zespół smarowny | Gatunek smaru lub oleju | Sposób smarowania, ilość | Okres wymiany |

|---|---|---|---|

| Łożyska toczne górnego koła | ŁT 4S | Smarownica 1 cm3 | Co 6 miesięcy |

| Łożyska toczne tarcz oporowych | ŁT 4S | Smarownica 1 cm3 | Co 6 miesięcy |

| Prowadnice suportu | ŁT 4S | Smarownica 1 cm3 | Co 6 miesięcy |

| Mechanizm napędu blokady listwy zębatej | ŁT 4S | Rozebrać, przemyć naftą i nałożyć smar na powierzchnie współpracujące | Raz na rok |

| Listwa zębata | Olej maszynowy 26 | oliwiarką | Po pracy, po oczyszczeniu z kurzu |

| Powierzchnia stołu | Olej maszynowy 26 | Lekko zwilżoną olejem szmatką | Po pracy, po oczyszczeniu z kurzu |

Który proces technologiczny jest właściwy dla wykonania nogi taboretu z drewna?

| A. | B. | C. | D. |

|---|---|---|---|

| 1. piłowanie 2. struganie 3. nawiłżanie 4. wiercenie 5. szlifowanie | 1. piłowanie 2. struganie 3. prasowanie 4. wiercenie 5. szlifowanie | 1. piłowanie 2. struganie 3. czopowanie 4. wiercenie 5. szlifowanie | 1. piłowanie 2. struganie 3. formatowanie 4. wiercenie 5. szlifowanie |

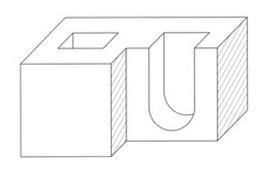

Pokazane na rysunku gniazdo należy wykonać przy użyciu

Na podstawie danych zawartych w tabeli dobierz czas parzenia elementów z drewna dębowego o grubości 18 mm.

| Gatunek | Grubość elementu w mm | Czas parzenia w min. |

|---|---|---|

| Sosna | 5÷10 | 25÷30 |

| 11÷15 | 40÷50 | |

| 16÷20 | 60÷75 | |

| 21÷25 | 90÷105 | |

| Jesion, dąb, buk | 5÷10 | 30÷40 |

| 11÷15 | 50÷60 | |

| 16÷20 | 75÷90 | |

| 21÷25 | 105÷120 |

W historycznej komodzie rokokowej uszkodzeniu uległy dwa uchwyty z brązu. Na czym powinna polegać renowacja tej komody?

Aby poprawić czytelność oraz zrozumienie konstrukcji wyrobu w rysunku technicznym, wykorzystuje się

Który składnik powinien być dodany jako pierwszy do mieszarki, aby przygotować masę klejącą?

Który środek jest przeznaczony do zabezpieczenia drewna przed grzybami i nanoszenia na powierzchnie przy pomocy natrysku?

| A. | B. | C. | D. | |

|---|---|---|---|---|

| Główny składnik | Związki boru, związki amonowe | Preparat miedziowy bezchromowy | Chromiany, związki miedzi, związki boru | Chlorek dwudecylodwumetyloamoniowy, pochodna hydantoiny, n-oktylizotiazolon |

| Zabezpieczenie | Ogień, grzyby, owady, pleśnie | Grzyby, owady, pleśnie | Grzyby, owady | Owady |

| Trwałość zabezpieczenia | Kilkanaście lat | Przez cały okres użytkowania drewna | Przez cały okres użytkowania drewna | Ok. 6 miesięcy |

| Barwa | Bezbarwny, zielony, brązowy | Zielony | Szara zieleń, odcień oliwki | Bezbarwny |

| Rozpuszczalnik | Woda | Woda | Woda | Woda |

| Sposób nakładania | Pędzel, natrysk, kąpiel, ciśnieniowa | Do nasączania w wannach, do autoklawów | Do nasączania w wannach, do autoklawów | Natrysk, kąpiel w wannach |

Przygotowano paczkę do przewozu zawierającą płyty mozaiki podłogowej. Na górnej stronie paczki należy zamieścić informacje o liczbie płyt, numerze normy, gatunku drewna, klasie, jakości, wymiarach oraz liczbie listewek w zestawie i

Dodatek wosku do środka służącego do ochrony drewna poprawia jego właściwości zabezpieczające przed wpływem

Wybór surowca drzewnego, cięcie na formatki o zdefiniowanych wymiarach, wiercenie otworów do połączeń śrubowych, wykonywanie czopów do łączeń, montaż konstrukcji, zabezpieczanie oraz uszlachetnianie powierzchni to procesy technologiczne typowe dla wytwarzania

Powierzchnię drewna iglastego należy odżywić poprzez oczyszczenie podłoża

Do umacniania sęków konieczne jest zastosowanie wierteł

Aby usunąć zanieczyszczenia żywicą z tarników i pilników, należy je oczyścić przez nawilżenie brzeszczotu

Wada drewna pokazana na ilustracji to

Jakie działania należy podjąć, aby usunąć defekt spowodowany wypadnięciem sęka?

Przechowywanie wyrobów gotowych powinno odbywać się w pomieszczeniach z wentylacją, a zakres temperatur oraz wilgotności względnej powietrza w tych miejscach powinien wynosić odpowiednio

Określ właściwą sekwencję działań i procesów technologicznych przy realizacji czopa?

Przypalenia politury na meblach powstają w wyniku

Jakie czynności należy wykonać codziennie w celu konserwacji pistoletu natryskowego po zakończeniu pracy?

Wada drewna pokazana na rysunku to