Pytanie 1

Jaki blok powinien być użyty w systemie sterującym do zliczania impulsów, które występują w odstępach krótszych niż czas jednego cyklu programu sterownika?

Wynik: 18/40 punktów (45,0%)

Wymagane minimum: 20 punktów (50%)

Jaki blok powinien być użyty w systemie sterującym do zliczania impulsów, które występują w odstępach krótszych niż czas jednego cyklu programu sterownika?

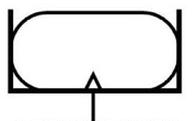

Które z wymienionych urządzeń oznaczane jest przedstawionym symbolem graficznym?

Symbol graficzny przekładni z pasem okrągłym, który należy umieścić na schemacie mechanicznym, przedstawiono na

Jaka liczba w systemie heksadecymalnym odpowiada liczbie binarnej 1010110011BIN?

Jakiego rodzaju silnik elektryczny powinno się wykorzystać do zasilania taśmociągu, jeśli dostępne jest tylko napięcie 400 V, 50 Hz?

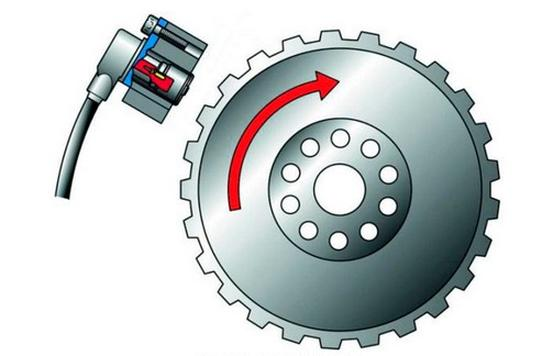

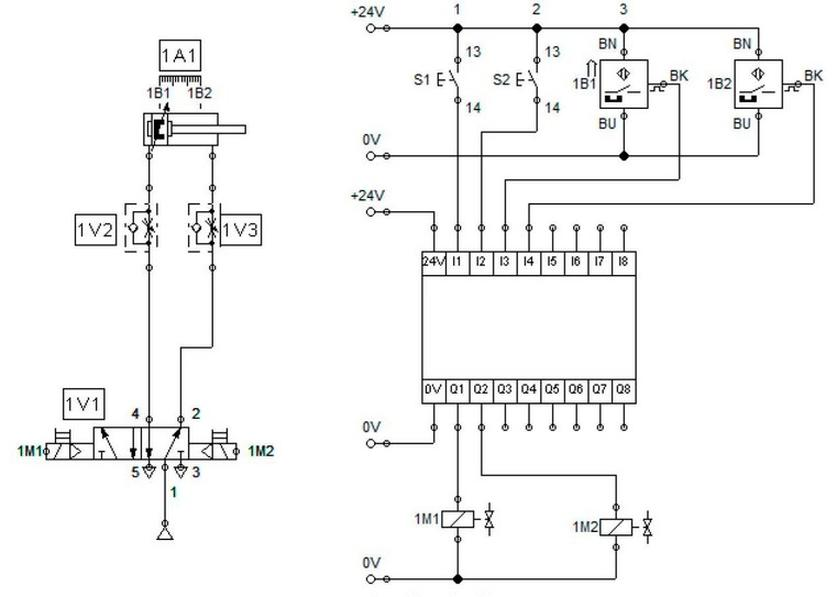

Na rysunku przedstawiono połączenia

Aby ustalić, czy system sprężonego powietrza jest dostatecznie szczelny, należy przeprowadzić kontrolę

Aby szybko zmienić rozmiary projektowanego elementu w programie CAD, należy zastosować metodę modelowania

Jakie stany powinny się pojawić na kolejnych wyjściach bramek Q1, Q2, Q3, Q podczas sprawdzania przedstawionego układu po podaniu stanów wysokich na wejścia A i B?

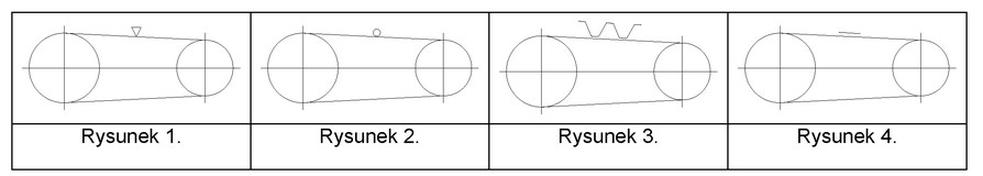

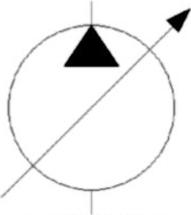

Do pomiaru prędkości obrotowej wirującego elementu w sposób przedstawiony na rysunku zastosowano czujnik

Długotrwałe użytkowanie układu hydraulicznego z czynnikiem roboczym o innej lepkości niż ta wskazana w dokumentacji techniczno-ruchowej może prowadzić do

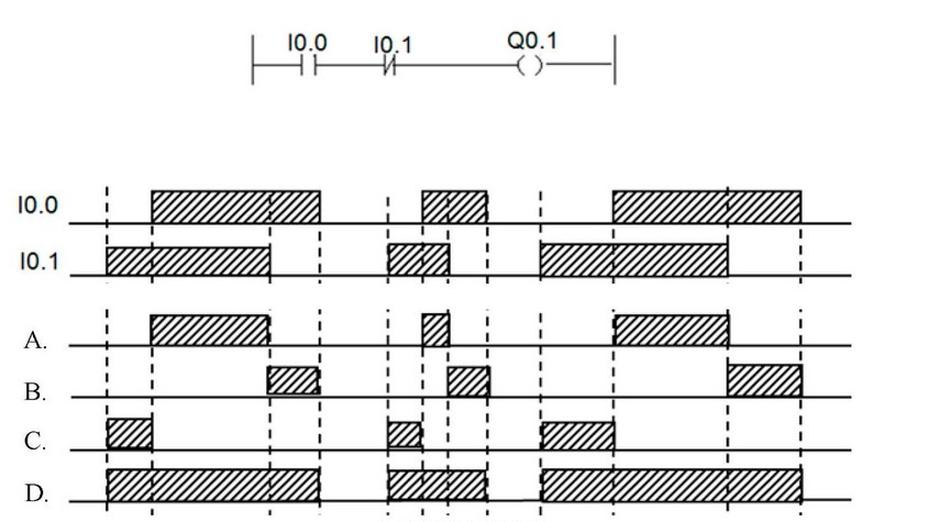

Który z przebiegów przedstawia prawidłowe stany wyjścia Q0.1 dla stanów wejść I0.0 i I0.1, jeżeli zależność pomiędzy zmiennymi opisana jest programem?

Który typ czujników 1B1 i 1B2 należy zastosować w układzie sterowania przedstawionym na rysunkach?

W systemie Komputerowo Zintegrowanego Wytwarzania (CIM) za co odpowiada moduł RDP?

Jakie rodzaje środków ochrony osobistej powinny być używane podczas pracy z tokarką CNC?

Jakiego rodzaju pompa przedstawiana jest za pomocą zamieszczonego symbolu graficznego?

Jakim oznaczeniem literowym nazywa się zmienne wewnętrzne kontrolera, które są używane w programie jako styki i cewki?

Aby dokładnie ustalić kątową pozycję, przemieszczenie oraz zliczyć obroty silnika w systemie mechatronicznym, używa się

Konwersja programu napisanego w języku LD na kod maszynowy, który jest zrozumiały dla jednostki centralnej PLC, odbywa się w środowisku narzędziowym PLC przy użyciu polecenia

Gdy sprzęt komputerowy jest w trakcie pożaru i podłączony do zasilania, nie wolno go gasić

Jaki rodzaj czujnika wykorzystuje się do pomiaru odległości w zastosowaniach przemysłowych?

Jakie są różnice między blokiem funkcyjnym przerzutnika RS a blokiem przerzutnika SR w PLC?

Zespół odpowiedzialny za obsługę systemu mechtronicznego zauważył nagły spadek efektywności sprężarki tłokowej oraz to, że w czasie jej pracy powietrze wydostaje się z cylindra przez filtr ssawny do atmosfery. Jakie jest prawdopodobne źródło nieprawidłowego działania tego urządzenia?

Które z poniższych stwierdzeń na temat przeprowadzania inspekcji urządzeń elektrycznych jest fałszywe?

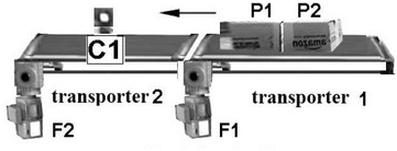

Zespół dwóch transporterów posiada napędy zrealizowane za pomocą dwóch silników zasilanych dwoma falownikami F1 i F2. Na transporterach przesyłane są paczki w sposób zaprezentowany na rysunku. W przypadku, gdy między dwiema kolejnymi paczkami znajdującymi się na transporterze 2 nie ma przerwy lub jest ona zbyt mała, analizator C1 zgłasza awarię. Co należy zrobić, aby zmniejszyć liczbęawarii zgłaszanych przez to urządzenie?

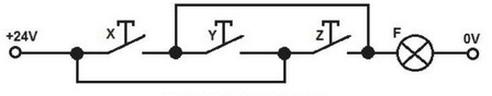

Którą funkcję logiczną F (X,Y,Z) realizuje układ stykowy pokazany na rysunku.

Który symbol literowy jest wykorzystywany w programie sterującym dla PLC, który spełnia normy IEC 61131, do adresacji jego fizycznych analogowych wyjść?

Gdzie można znaleźć informacje na temat wymagań oraz częstotliwości realizacji prac konserwacyjnych dla konkretnego urządzenia mechatronicznego?

Jakim rodzajem linii oznacza się sygnały sterujące wewnętrzne na schematach pneumatycznych?

Jaką linię powinno się narysować, aby pokazać zarysy widocznych przekrojów elementów maszyn?

Jaką z poniższych instrukcji należy zastosować przy programowaniu sterownika PLC w języku LD, aby móc uzależnić proces sterowania od daty i czasu?

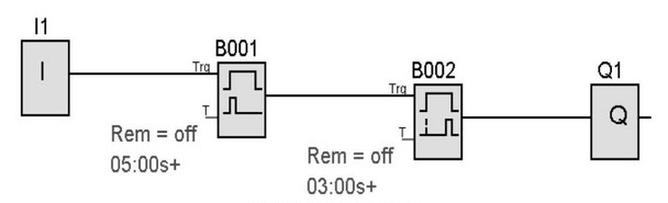

Na jak długo zostanie ustawiony stan 1 na wyjściu Q1 sterownika, realizującego program przedstawiony na rysunku, po pojawieniu się stanu 1 na wejściu I1?

Jakie oprogramowanie komputerowe, które między innymi zajmuje się zbieraniem, wizualizacją, archiwizowaniem danych oraz alarmowaniem i kontrolą procesów, monitoruje przebieg procesów w systemach?

Początkowo operator frezarki powinien

Jakie zalecenie dotyczące weryfikacji ciągłości obwodu ochronnego urządzeń zaprojektowanych w I klasie ochronności powinno być zawarte w dokumentacji eksploatacyjnej urządzeń elektrycznych?

Obniżenie błędu statycznego, skrócenie czasu reakcji, pogorszenie jakości regulacji przy niższych częstotliwościach, wzmocnienie szumów przetwornika pomiarowego są cechami działania jakiego rodzaju regulatora?

Jakiego typu wyjście powinien mieć sterownik PLC, aby w systemie sterowania wykorzystującym ten sterownik możliwa była modulacja szerokości impulsu – PWM?

Szczelność systemu pneumatycznego weryfikuje się poprzez pomiar

Modulacja PWM (Pulse-Width Modulation), wykorzystywana w elektrycznych impulsowych systemach sterowania i regulacji, polega na modyfikacji

Do czego służy magistrala danych w systemach mechatronicznych?