Pytanie 1

Substancje chemiczne wykorzystane podczas badań laboratoryjnych powinny być

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Substancje chemiczne wykorzystane podczas badań laboratoryjnych powinny być

Zdolność pochłaniania pary wodnej przez ziarno określa się terminem

Produktem ubocznym powstającym w procesie produkcji oleju jest

Smażenia nie stosuje się w produkcji

Jaką masę substancji zawiera 440 g roztworu o stężeniu 20%?

Czy w magazynie, przy podwyższeniu temperatury, wilgotność względna powietrza?

Do metod fizycznych utrwalania żywności zalicza się

Do odczytu wartości ciśnienia pary wodnej w autoklawie stosowany jest

Który wynik analizy kwasowości kiszonej kapusty jest błędny, jeśli pH gotowego produktu powinno wynosić 3,5-4,5?

Na rysunku przedstawiono fragment biurety obrazujący poziom roztworu titranta po miareczkowaniu. Jaką ilość titranta zużyto w czasie miareczkowania?

Ile zmian 8-godzinnych powinna zrealizować linia produkcyjna makaronu o wydajności 50 kg/h, jeśli złożono zamówienie na 1,6 tony makaronu?

Najczęściej do wytwarzania spirytusu w Polsce używa się

Do zagrożeń chemicznych występujących w przetworach spożywczych zalicza się

Jaki proces technologiczny powinien być zastosowany do produkcji chrupek kukurydzianych?

W procesie mielenia zbóż składnikiem pasażu przemiałowego są urządzenia:

Naczynia przedstawione na rysunkach stosuje się do oznaczania

Użycie dygestorium jest wymagane w trakcie przeprowadzania oznaczeń metodą Kjeldahla?

Temperatura, w jakiej należy przechowywać ryby mrożone, to około

Aby utwardzić oleje roślinne stosowane w produkcji margaryny, należy zrealizować proces

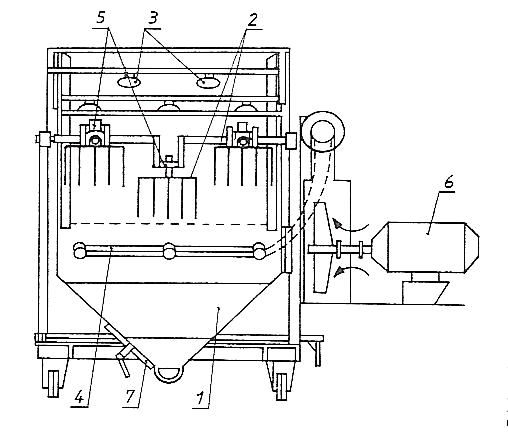

Urządzenie przedstawione na rysunku jest stosowane do

1 –wanna, 2 – grabki, 3 – natryski, 4 – doprowadzenie powietrza, 5 – wał korbowy, 6 – silnik, 7 – spust zanieczyszczeń

Lecytyna i śruta poekstrakcyjna są produktami ubocznymi powstającymi w przetwórstwie

Wskaż obowiązującą kolejność operacji w procesie otrzymywania olejów metodą ekstrakcji.

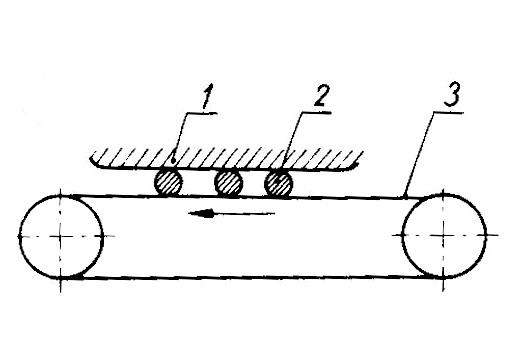

Przedstawione na schemacie urządzenie stosuje się do

1 - powierzchnia nieruchoma

2 - materiał formowany

3 - taśma ruchoma

Korzystając z informacji zamieszczonych w tabeli oblicz, ile wynosi wartość kaloryczna 100 g szynki wiejskiej zawierającej 17 g białka, 20 g tłuszczu i 1 g węglowodanów.

| Składnik odżywczy | Kaloryczność |

|---|---|

| 1g białka | 4 kcal |

| 1g cukru | 4 kcal |

| 1g tłuszczu | 9 kcal |

Jaką metodą należy zabezpieczyć przetwory z warzyw w zalewie octowej?

Stosunek mąki, tłuszczu i cukru w cieście kruchym wynosi

Na trudne warunki pracy w fermentowni oddziałuje

Sprzęt laboratoryjny przedstawiony na ilustracji służy do

Korzystając z informacji zamieszczonych w tabeli, określ w której partii kiszonej kapusty najintensywniej zachodziła niepożądana fermentacja octowa?

| Wyniki badań partii kiszonej kapusty | ||||

|---|---|---|---|---|

| Rodzaj badania | Wyniki badań dla partii | |||

| 1 | 2 | 3 | 4 | |

| Kwasowość pH | 3,5 | 4,6 | 4,0 | 2,3 |

| Kwasowość miareczkowa w przeliczeniu na kwas mlekowy, % | 1,1 | 0,2 | 0,7 | 1,8 |

| Kwasowość lotna w przeliczeniu na kwas octowy, % | 0,10 | 0,35 | 0,40 | 0,25 |

W jakiej temperaturze najlepiej przechowywać nabiał?

Który proces produkcji zupy typu instant umożliwia konsumentowi szybkie jej przygotowanie?

Warunki konserwacji wilka wykorzystywanego w produkcji kiełbasy, są zawarte

Przedstawiony fragment metodyki nazywanej metodą Kjeldahla dotyczy oznaczania

| Metoda polega na mineralizacji próbki, destylacji amoniaku (uwolniony amoniak wiąże się w odbieralniku z kwasem borowym w obecności wskaźnika Tashiro) i miareczkowaniu uwolnionego amoniaku mianowanym roztworem HCl do zmiany barwy przy pH=4,3. Oznaczoną w ten sposób ilość azotu przelicza się za pomocą odpowiedniego mnożnika na zawartość substancji. |

Ile kilogramów oleju można uzyskać w drodze ekstrakcji 2 ton rozdrobnionych nasion rzepaku, jeżeli wydajność procesu wynosi 85%?

Jaką masę buraków cukrowych trzeba zastosować do wytworzenia 100 kg cukru, jeśli zawartość sacharozy w buraku cukrowym wynosi 16%?

Przeprowadzenie analizy zagrożeń w ramach wdrażania systemu HACCP polega na

Rolę wskaźnika podczas oznaczania zawartości soli kuchennej w pieczywie pełni

Jaką tematykę obejmuje dokumentacja zakładowa oznaczona skrótem DTR?

Piktogram przedstawiony na ilustracji należy umieścić na opakowaniu zawierającym

W tabeli przedstawiono dopuszczalne okresy przechowywania mrożonego mięsa drobiowego w miesiącach.

| Produkt | Zakres temperatur komory (°C) | ||

|---|---|---|---|

| od -14 do -18 | od -18,1 do -22 | od -22,1 do -30 | |

| Tuszki drobiu i elementy w osłonkach termokurczliwych. | 5 | 12 | 12 |

| Tuszki drobiu w zamkniętych woreczkach z PE. | 3 | 6 | 8 |

| Elementy drobiowe w zamkniętych woreczkach z PE. | 2 | 4 | 7 |

| Tuszki drobiu bez osłonek. | 2 | 3 | 5 |