Pytanie 1

Możliwość pisania na papierze drukowanym bez rozlewania atramentu oraz jego przenikania na drugą stronę jest osiągalna dzięki dodaniu do masy papierniczej substancji

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Możliwość pisania na papierze drukowanym bez rozlewania atramentu oraz jego przenikania na drugą stronę jest osiągalna dzięki dodaniu do masy papierniczej substancji

Jakie substancje najczęściej wykorzystuje się jako środki retencyjne w produkcji papieru?

W pomieszczeniach przeznaczonych do składowania wyrobów papierniczych powinny być zapewnione następujące warunki:

Jak nazywa się faza turnusu warzenia, w której realizuje się ubijanie zrębków?

Na jakim etapie pracy maszyny papierniczej odbywa się formowanie wstęgi papierowej?

Etapy przygotowania drewna do wytwarzania masy włóknistej przy zastosowaniu technologii chemicznej obejmują następujące czynności:

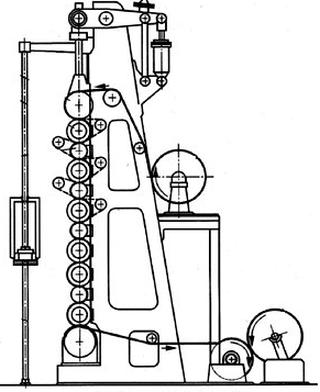

Który sposób wykończania wytworów papierniczych związany jest z zastosowaniem urządzenia przedstawionego na rysunku?

W procesie szlifowania drewna na kamieniu w ścierakach otwartych uzyskuje się

Jakie urządzenie jest wykorzystywane do przetwarzania półproduktów włóknistych?

Etapy procesu produkcji wstęgi papieru na maszynie papierniczej obejmują następujące czynności:

Jakie parametry smarności powinna mieć masa papiernicza przeznaczona do produkcji papieru filtracyjnego?

Jaką smarność musi posiadać masa papiernicza przeznaczona do wytwarzania papieru gazetowego?

Która chemiczna substancja jest konieczna do impregnacji zrębków drzewnych w trakcie produkcji mas siarczynowych?

Wskaźnik oznaczający ilość wody zatrzymanej w masie papierniczej po etapie mielenia to

Pokazane na rysunku urządzenie stosowane jest do

Jakie powinno być stężenie masy włóknistej wprowadzanej do rozczyniacza o wysokim stężeniu w procesie przerobu makulatury?

Oblicz ilość ogólnych alkaliów, jeśli przeliczając na NaOH przyjęto: 100 g/dm3 NaOH, 50 g/dm3 Na2S, 14 g/dm3 Na2CO3, 5 g/dm3 Na2SO4?

Jakie urządzenie jest używane do dozowania oraz mieszania składników masy papierniczej?

Gazowanie terpentynowe wykonuje się w trakcie

Przyrząd pokazany na ilustracji służy do pomiaru

Jakie urządzenie jest używane do zaklejania powierzchni wstęgi papierowej?

Proces oczyszczania ścieków metodą sedymentacyjną oraz zagęszczania osadów realizuje się w

Jakie surowce są konieczne do produkcji kwasu warzelnego w procesie siarczynowym?

Jakie urządzenie do mielenia należy wykorzystać w procesie rozwłókniania drewna przy wytwarzaniu masy półchemicznej?

Jakie urządzenie powinno być użyte do laboratoryjnego wytwarzania arkuszy papieru?

Urządzenie pokazane na ilustracji stosowane do oczyszczania ścieków w zakładach celulozowo-papierniczych służy do

Jednym z zamierzeń egalizacji jest

Smarność masy, podana w oSR, odnosi się do zdolności masy do

Z jakich etapów składa się proces produkcji mas półchemicznych do produkcji tektur falistych?

Jakiego typu papier nie zawiera wypełniaczy oraz kleju?

W trakcie produkcji papieru, barwniki dodawane są na etapie

Alkaliczne regenerowanie, w którym węglan sodu przekształca się w wodorotlenek sodu przy użyciu wapna gaszonego, ma miejsce podczas

Którą właściwość wytworów papierniczych można oznaczyć przy pomocy urządzenia przedstawionego na rysunku?

W procesie produkcji papierów stosowanych do tworzenia ogniw elektrycznych oraz baterii wprowadza się włókno

Na jakie stężenie jest rozcieńczany roztwór glinianu sodu przed dodaniem do masy papieru?

Na podstawie danych w tabeli dobierz zakres stopnia roztworzenia masy siarczanowej z drewna liściastego przeznaczonej do wytworzenia papierów drukowych.

| Rodzaj masy | Odmiana masy | Stopień rozwłóknienia, liczba kappa | Wydajność warzenia % | Przeznaczenie masy |

|---|---|---|---|---|

| Z drewna iglastego | Workowa twarda | 35÷70 | 50 | Mocne papiery pakowe, głównie papiery workowe |

| Papiernicza normalna | 25÷40 | 46 | Papiery i kartony techniczne, elektroizolacyjne | |

| Papiernicza łatwobielna | 15÷35 | 44 | Po wybieleniu do wyrobu papierów drukowych i do pisania oraz białych papierów i kartonów do celów opakowaniowych | |

| Z drewna liściastego | Papiernicza łatwobielna | 15÷25 | 49÷56 | Po wybieleniu do wyrobu papierów drukowych i do pisania |

| Wiskozowa | Ok. 10 | 31 | Po wybieleniu do wyrobu sztucznych włókien celulozowych metodą wiskozową |

Jakie urządzenie powinno zostać użyte do oczyszczania masy do produkcji papieru?

Jaką ilość kleju ASA należy przygotować jako dodatek do masy papierniczej w porównaniu do b.s. masy?

Co wchodzi w skład roztworu warzelnego w technologii NSSC?

Jakie jest stężenie próbki masy papieru używanej do pomiaru smarności?